| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Учебное пособие: Проектування редуктора

![]() .

.

Колова сила дорівнює

![]() .

.

Натяг ведучої гілки паса дорівнює

![]() .

.

Напруга від сили F1, яка розтягує пас, дорівнює

![]() ,

,

де lp і То – розміри перетину паса, які беруться залежно від d1 і типу перетину паса за [3], табл. 7.7, с. 131.

Напруга від згинання паса дорівнює

![]() ,

,

де Еu=50·106 Па для гумовотканинних пасів.

Напруга від відцентрової сили дорівнює

![]() ,

,

де r =1100…1200 кг/м3 – густина паса.

Максимальна напруга в ремені дорівнює

![]() ,

,

де s-1 £ 7×106 Па – межа витривалості гумовотканинного паса.

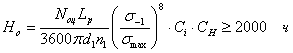

Робочий ресурс клинопасової передачі дорівнює

,

,

де Nоц – базове число циклів, яке береться залежно від перетину паса за [2], табл. 4.8.

Таблиця 4.8

| Перетин паса | 0, А | Б, В, Г | Д, Е |

|

Nоц |

4,6×106 |

4,7×106 |

2,5×106 |

Коефіцієнт Сi дорівнює

![]() .

.

Коефіцієнт Сн=2 при періодично змінювальному навантаженні від нуля до номінального значення.

Кутові й лінійні розміри канавок шківів беруться за [3], табл. 7.12, с. 138 залежно від перетину паса, а ширина обода шківа дорівнює

![]() ,

,

де е і f – розміри канавок із [3], табл. 7.12, с. 138.

4.5 Розрахунок шпоночного з'єднання

Одним із способів передачі скручувального момента є шпоночне з'єднання. Найбільш часто застосовуються призматичні

шпонки з плоскими чи скругленими торцями [2], табл. 24.32, с. 405 чи [3], табл. 8.9, с. 169, а для валів з діаметром до 44 мм допускається застосування сегментних шпонок [3], табл. 8.10, с. 171. Довжина шпонки l призначається із стандартного ряду [2], табл. 24.1, с. 372, щоб вона була на 5…10 мм менше довжини маточини (зубчатого колеса, шківа, півмуфти). З'єднання з призматичною шпонкою перевіряється на витривалість за напругами зім'яття за формулою

![]() ,

,

де Т – скручувальний момент, який передається шпонкою, Н×м;

lр – робоча довжина шпонки (при плоских торцях lр= l, при округлених lр= l– b);

d – діаметр вала в місці установлення шпонки;

[sсм] £ 100×106 Па – допустима напруга для стальної маточини і [s]см £ 50×106 Па – для чавунної маточини.

Для середнього нормального режиму навантаження і нерухомого з'єднання маточини значення[s]см зменшується на 20-25%.

Якщо sсм стане більше [s]см, допускається установлення на валу двох шпонок під кутом 180о.

З'єднання з сегментною шпонкою перевіряється на витривалість за напругами зім'яття за формулою

![]() Па.

Па.

Сама сегментна шпонка перевіряється на витривалість за напругами зрізу за формулою

![]() Па,

Па,

де [t]ср.=0,6 [s]см.

Розміри шпонок у формулах для sсм і tср беруться із наведених вище таблиць [2, 3].

4.6 Розрахунок і вибір муфти

Вибір пружної втулково-пальцевої муфти здійснюється за скручувальним моментом Тк, який передається нею відповідно до [4] чи [3] табл. 11.5, с.277. Пальці і кільця беруть стандартними з умовою розміщення у вигляді z×do£ 2,8 До, де z ‑ число пальців; do – діаметр отвору під пружний елемент; До – діаметр розміщення пальців. Зовнішній діаметр муфти дорівнює

Д= До+(1,5…1,6) ×do.

Пружні елементи муфти перевіряються на зім'яття за формулою

![]() , Па,

, Па,

де dп – діаметр пальця;

lвт – довжина пружного елемента;

[s]см = 2×106 Па – допустимі напруги зім'яття.

Пальці муфти перевіряються на міцність за згинальними напругами за формулою

![]() , Па,

, Па,

де с=3…5 мм – осьовий зазор між півмуфтами;

[s]и = (160…200)×106 Па – допустимі напруги згинання.

Межове радіальне зміщення з'єднувальних муфтою валів дорівнює DS=0,1…0,15 мм.

Радіальна сила Fк, викликана цим зміщенням, дорівнює

Fк=сD×DS,,,,

де сD - радіальна жорсткість муфти Н/мм, яка визначається за табл. 4.9 залежно від діаметра вала d.

Таблиця 4.9

| d, мм | 16 | 20 | 25 | 30 | 40 |

|

сD, Н/мм |

1550 | 2160 | 2940 | 3920 | 5400 |

4.7 Вибір ущільнень валів

Для ущільнення валів редукторів застосовують ущільнення, які за принципом дії поділяються на контактні (манжетні ), лабіринтні, щілинні, відцентрові, торцеві і комбіновані. Манжетні ущільнення поділяються на два типи [3] табл. 9.16, с.209 чи [2] табл. 24.29, с.402. Перший тип застосовують при швидкості ковзання u £ 20 м/с, другий тип (з пильником) – при u £ 15 м/с. Поверхню вала під манжетне ущільнення необхідно гартувати до твердості HRC40, мати шорсткість Rа£ 0,32 мкм, допуск вала під ущільнення h11. Лабіринтні ущільнення (осьові і радіальні) застосовують при будь-яких швидкостях, як і щілинні.

Розміри канавок і зазори лабіринтних і щілинних ущільнень подані в [3] табл. 9.17, с.210, а їх конструкції – в [3] рис. 9.44-9.46, с.210. Для нереверсивних зубчатих передач застосовують ущільнення вала манжетою з гвинтовими канавками на поверхні вала глибиною 0,02 мм [2] рис. 11.30, с.161.

У даному курсовому проекті в обов'язковому порядку одне із ущільнень вала виконується торцевим [2] рис. 11.19, с.157 і рис. 11.33, с.163. Ущільнення цього типу застосовують для валів холодильних чи газових компресорів. Воно вміщує нерухоме підпружинене кільце із сталі марок 40Х, ШХ15, загартованої до високої твердості, яке оснащене додатковим статичним ущільненням – гумовим кільцем круглого перетину. Це кільце своїм виступом притискається пружиною з тиском (0,5…1,5)×104 Па до другого кільця із антифрикційного матеріалу марок АМС-1, АГ-1500-СО5, 2П-1000-Ф, яке притискається до внутрішнього кільця підшипника і крутиться разом з ним. Поверхні кілець, що труться, повинні мати відхилення від площинності не більше 0,9 мкм, а шорсткість Ra £ 0,16 мкм. Рідке масло, що змащує підшипник, попадає на поверхню тертя кілець, на якій швидкість ковзання u £ 15 м/с.

4.8 Компонування приводу

Після наведених вище розрахунків виконується компоновка редуктора (складальне креслення) на міліметровій бумазі чи ватмані формату А1, яка дозволяє оцінити правильність вибору прийнятого початкового масштабу креслення і розміщення на ньому проекцій редуктора. Виконання компонування можна розбити на два етапи.

Перший– для наближеного визначення положення зубчатих коліс, шківа клинопасової передачі і півмуфти щодо опор для подальшого визначення опорних реакцій і вибору підшипників. Циліндричні редуктори, як правило, виконуються з розніманням корпуса за осями валів, які розміщені в одній площині. Тоді кожний із валів з опорами і всіма сидячими на ньому деталями можна зібрати незалежно від інших валів і потім установити в корпус.

Основною проекцією на компоновці є розріз за осями валів при знятій кришці редуктора, яка виконана тонкими лініями, бажано в масштабі 1:1. Підшипники редуктора, як правило, змащують пластичним змащувальним матеріалом. Щоб він не потрапляв усередину корпуса редуктора і не вимивався рідким маслом, яке змащує зубчаті пари, перед підшипниками з боку внутрішньої стінки корпуса редуктора установлюються мазеутримувальні кільця, тому торцева поверхня підшипників розміщена від внутрішньої стінки корпуса редуктора на відстані 8…12 мм. Габарити підшипників (середньої серії) вибирають по діаметру вала в місці посадки підшипників відповідно до [2] табл. 24.10-24.18, с.380-389, а також [4, 5]. Колеса і шестерні на першому етапі, а також підшипники, шків і півмуфту можно зобразити спрощено у вигляді прямокутників.

На другому етапі конструктивно оформляються зубчаті колеса, вали, корпус, подшипникові вузли, шків, півмуфти (в складі) і беруться відстані між серединами передач і підшипників для уточненого розрахунку валів і перевірочного розрахунку підшипників, вибору ущільнень валів редуктора і розрахунку кількості змащувального масла. Можна на розрізі підшипника викреслювати одну половину, а для другої тільки нанести її габарити. Підбираються кришки підшипників з прокладками для ущільнення і гвинтами, фіксуються на валу внутрішні кільця підшипників (відповідно до схеми їх розміщення на валу), промальовуються ущільнення валів. Довжини кінців вхідного і вихідного валів редуктора визначаються осьовими розмірами маточини шківа і півмуфти. Бажано виконати і компоновку редуктора з двигуном на загальній рамі (встановлювальне креслення) після чистового виконання складального креслення редуктора, щоб оцінити домірність їх розміщення на рамі, а також розміщення проекцій установки редуктора на встановлювальному кресленні. Габаритні і приєднувальні розміри асинхронного електродвигуна беруть на основі знайдених значень його потужності, частоти обертів вала і типорозміру за [3] табл. П.2, с.391, чи [2, 4, 5].

4.9 Уточнювальний розрахунок валів

Уточнювальний розрахунок валів редуктора виконується після завершення компановки редуктора, коли визначена їх конструкція (діаметри і довжини участків вала, відстані між серединами опор, коліс, шківа і півмуфти). За величинами тангенціальної, радиальної та осьової сил, знайдених із розрахунку кожної зубчатої пари, радіальної сили Fв від пасової передачі, і радіальної сили Fк ,, яка зумовлена зміщенням вихідного вала редуктора і вала компресора, знаходяться реакції опор Rх і Rу в горизонтальній ZОХ і вертикальній ZОУ площинах вала та будуються епюри згинальних і скручувальних моментів, і визначаються величини еквівалентних напруг у небезпечних перетинах. Уточнювальний розрахунок вала заключаєтся у визначенні коефіцієнтів запасу міцності S в небезпечних перетинах і перевірці умов дотримання міцності S ³ [S], де [S] =2,5 – допустиме значення коефіцієнта запасу міцності.

Припускається, що нормальні згинальні напруги змінюються за симетричним циклом, а дотичні від скручування – за пульсуючому. Для заданого матеріалу зубчатого колеса і його термообробки за [3] табл. 3.3, с.34-35 знаходять середнє значення напруги sв залежно від діаметра його заготовки. Коефіцієнт запасу міцності в небезпечному перетині вала дорівнює

.

.

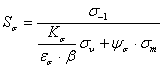

Коефіцієнт запасу міцності за нормальною напругою дорівнює

.

.

Межа

витривалості згинання для симетричного циклу дорівнює: s-1=0,43sв – для вуглецевих

конструкційних сталей; s-1=

0,35sв+(70…120)×106 Па –

для легованих сталей. Ефективний коефіцієнт концентрації нормальних напруг Кs визначається за

[3] табл. 8.2-8.7, с.163-166. Масштабний фактор для нормальних напруг es знаходиться за [3] табл. 8.8, с.166. Коефіцієнт, який враховує вплив шорсткості поверхні, b=0,97…0,9 при Ra=0,32…2,5 мкм. Амплітуда

циклу нормальних напруг

su дорівнює

найбільшій напрузі згину в небезпечному перетині вала.

Середня напруга циклу нормальних напруг дорівнює ![]() . При Fa=0 і sm=0.

Для вуглеводних сталей береться коефіцієнт ys=0,2, для легованих сталей ys=0,25…0,3.

. При Fa=0 і sm=0.

Для вуглеводних сталей береться коефіцієнт ys=0,2, для легованих сталей ys=0,25…0,3.

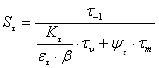

Коефіцієнт запасу міцності за дотичним напругами дорівнює

.

.

Межа

витривалості конструкційних сталей при симетричному циклі скручування дорівнює t-1=0,58s-1. Інші значеня у формулі St мають такий самий зміст, що у формулі для Ss, тільки відносяться до напруг скручення.

Значення et наведені в [3] табл. 8.8, с. 166, значення Кt - [3] табл. 8.2-8.8,

с. 163-166. Для конструкційних сталей береться

yt=0,1. Напруги tu і tm дорівнюють tu = tm

= 2,5 ![]() , де

Т і d – скручувальний момент і діаметр

вала в перетині, яке розглядається. Якщо у

небезпечному перетині є декілька концентраторів напруг (галтель, виточка, шпоночна канавка, шліци, напресована деталь, наскрізний радіальний отвір),

то враховується тільки один ‑ з більшим відношенням

, де

Т і d – скручувальний момент і діаметр

вала в перетині, яке розглядається. Якщо у

небезпечному перетині є декілька концентраторів напруг (галтель, виточка, шпоночна канавка, шліци, напресована деталь, наскрізний радіальний отвір),

то враховується тільки один ‑ з більшим відношенням ![]() . Для ступінчастих валів редуктора розміри скосів, фасок, радіусів галтелей беруть за [3]

рис. 8.4-8.5, с. 167-168.

. Для ступінчастих валів редуктора розміри скосів, фасок, радіусів галтелей беруть за [3]

рис. 8.4-8.5, с. 167-168.

4.10 Перевірний розрахунок підшипників

Для

виконання перевірного розрахунку підшипників для кожної із опор визначається

осьова реакція Ра= Fa і сумарна радіальна реакція ![]() . Підбір радіальних підшипників (шарикових

чи з циліндричними роликами), відстань між якими і посадковий діаметр внутрішнього

кільця d відомі

після виконання компонування редуктора, ведеться у такому порядку:

. Підбір радіальних підшипників (шарикових

чи з циліндричними роликами), відстань між якими і посадковий діаметр внутрішнього

кільця d відомі

після виконання компонування редуктора, ведеться у такому порядку:

- визначаються еквівалентні навантаження підшипників;

- задавшись довговічністю Lh найбільш навантаженого підшипника, обчислюють його динамічну вантажопідйомність С, яка необхідна;

- за діаметром посадкового місця на валу підбирається номер підшипника, починаючи з легких серій, і перевіряється виконання умови С£ [С], де [С] – динамічна вантажопідйомність із [3] табл. П3-П5, с. 392-398 чи із [2] табл. 24.10-24.18, с. 380-389, або із [4, 5]. Якщо умова не виконується, для того самого діаметра d береться підшипник середньої чи важкої серії, чи дворядний або іншого типу.

Підбір радіально-упорних шарикових і конічних роликових підшипників, для вала яких відомі точки прикладання радіальних реакцій (розмір а, який залежить від е), ведеться в такому порядку:

- обчислюються еквівалентні навантаження підшипників (коефіцієнти Х і У залежать від величини е, яка визначається типорозміром підшипника);

– за [3] табл. П6-П7, с. 399-404 чи [2] табл. 24.15-24.18, с. 385-389, чи із [4, 5] визначається динамічна вантажопідйомність підшипника;

– за еквівалентним навантаженням і динамічною вантажопідйомністю знаходиться теоретична довговічність підшипника, яка повинна бути не менше тієї, яка вимагається, в протилежному разі беруться підшипники інших серій і типів.

Коли частота обертів кільця більше 1 об/хв, підшипники підбирають за динамічною вантажопідйомністю.

Номінальна довговічність (ресурс) підшипника в міліонах обертів дорівнює

![]()

де С – динамічна вантажопідйомність за каталогом, Н;

Р – еквівалентне навантаження, Н;

р = 3 - для шарикопідшипників;

р = 3,33 – для роликопідшипників.

Номінальна довговічність в годинах дорівнює

![]()

де n – частота обертів кільця підшипника, об/с. Еквівалентне навантаження для радіальних сферичних шарикопідшипників, а також однорядних радіально-упорних шарико- і роликопідшипників визначається за формулою

при ![]() ,

,

при ![]() ,

,

де коефіцієнт V=1 при обертанні внутрішнього кільця підшипника;

коефіцієнти Х і Y вибираються за [3] табл. 9.18, с. 212-213 і табл. П4, с. 395-396, чи за [2] табл. 7.1, с. 81, табл. 24.11, с. 381;

коефіцієнт Кб =1,5…1,7 [2] табл. 7.3, с. 84;

коефіцієнт КТ береться за [3] табл. 9.20, с. 214 залежно від робочої температури підшипника t (для звичайних редукторів t £100оС).

Таблиця 4.11

|

t, оС |

£100 | 125 | 150 | 175 | 200 | 225 | 250 | 350 |

|

КТ |

1 | 1,05 | 1,1 | 1,15 | 1,25 | 1,35 | 1,4 | 1,45 |

Еквівалентне навантаження для підшипників з короткими циліндричними роликами (без бортів на кільцях) дорівнює

![]() .

.

Еквівалентне навантаження для

упорних шарико- і роликопідшипників дорівнює ![]() .

.

Осьове навантаження не впливає на величину еквівалентного, якщо ![]() тобто у формулі для Р береться Y=0. Якщо для дворядних підшипників

тобто у формулі для Р береться Y=0. Якщо для дворядних підшипників ![]() то динамічну вантажопідйомність С необхідно

брати такою, як для однорядного

підшипника. Для радіально-упорних підшипників з номінальним кутом контакту a=15о і конічних роликопідшипників коефіцієнти Х і Y вибираються залежно від коефіцієнта е, кута a і відношення

то динамічну вантажопідйомність С необхідно

брати такою, як для однорядного

підшипника. Для радіально-упорних підшипників з номінальним кутом контакту a=15о і конічних роликопідшипників коефіцієнти Х і Y вибираються залежно від коефіцієнта е, кута a і відношення ![]() . Для радіальних і радіально-упорних шарикопідшипників з кутом

a <15о.

Коефіцієнти Х і Y вибираються за відношенням

. Для радіальних і радіально-упорних шарикопідшипників з кутом

a <15о.

Коефіцієнти Х і Y вибираються за відношенням ![]() , де Со

– статична вантажопідйомність. Для дворядних радіально-упорних шарикових чи конічних роликових підшипників навіть невеликі осьові зусилля впливають на величину еквівалентного навантаження.

, де Со

– статична вантажопідйомність. Для дворядних радіально-упорних шарикових чи конічних роликових підшипників навіть невеликі осьові зусилля впливають на величину еквівалентного навантаження.

У радіально-упорних підшипниках при дії на них радіальних навантажень виникають осьові складові, які визначаються за формулами:

- для конічних роликопідшипників S = 0,83eFr, H;

- для шарикових радіально-упорних підшипників S=eFr, Н.

Якщо радіально-упорні підшипники I і II установлені на кінцях вала врозпір чи врозтяж, то результуючи осьові навантаження кожного підшипника визначаються з урахуванням дії зовнішнього осьового навантаження Fа і осьових складових від радіальних навантажень, які діють на кожний підшипник за табл. 4.12 для різних випадків навантаження силами SI і SII.

Таблиця 4.12

| Номер по порядку | Умови навантаження |

Осьові навантаження |

| 1 |

SI> SII; Fa³0 |

FaI= SI FaII= SI+ Fa |

| 2 |

SI< SII; Fa³ SII - SI |

|

| 3 |

SI£ SII; Fa£ SII - SI |

FaI= SII – Fa FaII= SII |

При визначенні осьових навантажень дворядних радіально-упорних підшипників осьові складові S не враховуються.

Рекомендації за вибором радіально-упорних

шарикопідшипників залежно

від ![]() і кута контакта

наведені в [3] табл. 9.22, с. 217.

і кута контакта

наведені в [3] табл. 9.22, с. 217.

Відстань а для однорядних радіально-упорних шарикопідшипників дорівнює

![]() м.

м.

Для однорядних роликових конічних підшипників вона дорівнює

![]() м.

м.

Величини B, d, T, a ,e вибираються за [3] табл. П6-П7, с. 399-404. Посадку підшипників вибирають так, щоб кільце , яке спрягається з деталлю (валом), що обертається, мало натяг, а інше кільце, яке спрягається з нерухомою деталлю (корпусом чи стаканом), мало невеликий зазор. Посадки кілець підшипників наведені в [3], табл. 9.10-9.11, с. 202. Характер навантаження кілець підшипників редуктора береться циркуляційним. Осьове фіксування внутрішніх кілець підшипника на валу здійснюється круглими шліцевими гайками зі стопорними багатолапчатими шайбами [3], табл. 9.1 - 9.2, с. 188-190 чи стопорними упорними пружинними кільцями [3], табл. 9.5, с. 194 і табл. 9.6, с. 195-196. Осьове фіксування зовнішніх кілець підшипника здійснюється стопорними упорними пружинними кільцями [3], табл. 9.3, с. 191-192 і табл. 9.4, с. 192-193, а також притискними кришками (глухими, наскрізними чи врізними) [3] рис. 9.31-9.33, с. 198.

4.11 Змащення елементів редуктора

Для змащення підшипників кочення використовують пластичні і рідкі нафтові змащувальні масла [3] табл. 9.14-9.15, с. 203-205. В'язкість рідкого масла можна визначити за номограмою [3] рис. 9.35, с. 206 залежно від діаметра внутрішнього кільця d, частоти обертання вала n і робочої температури t. Рідкою змазкою підшипникові вузли змащують такими способами: зануренням в масляну ванну, фітилем, розбризкуванням, під тиском, масляним туманом. Для заданих схем редукторів найбільш раціональним є змащення розбризкуванням із захистом підшипників від потоків масла масловідбивними шайбами, чи пластичними змазувальними матеріалами при d× n< 300 м×об/хв із застосуванням мазеутримувальних кілець, які обертаються разом з валом [3], рис. 9.38 – 9.39, с. 207.

У заданих схемах редукторів застосовують картерне змащення зубчатих зачеплень шляхом занурення зубчатих коліс у масло, яке заливається усередину корпуса, при колових швидкостях в зачепленні u £12 м/с. Зубчаті колеса занурені в масло на висоту зубця. Об'єм масляної ванни редуктора береться із розрахунку 0,5…0,8 л масла на 1 кВт потужності, яка передається.

У косозубих передачах попадання масла, яке витискується зубцями, на підшипник попереджується маслозахисним кільцем. Вибір марки масла і його в'язкості здійснюється за [3] табл. 10.8 і 10.10, с. 253 залежно від контактної напруги sн і колової швидкості в зубчатому зачепленні. Рівень масла в корпусі редуктора контролюється масловказівниками: жезловим закритим, установленим в нижній частині корпуса чи кришці редуктора, чи фонарним, який застосовується в холодильних компресорах.

Тепловий розрахунок зубчатих редукторів для наведених в завданні схем не виконується, оскільки їх ККД високий і тепловиділення, які призводять до нагрівання масла в корпусі, невеликі при достатньому об'ємі масляної ванни.

4.12 Додаткові пояснення

Посадки основних деталей редуктора і передач на його вхідному і вихідному валах наведені в [3] табл. 10.13, с. 263. Допуски форми, розміщення і шорсткість поверхней деталей редуктора наведені в [3] табл. 10.14 – 10.17 с. 265-267. Приклади виконання редукторів, їх основних вузлів і деталей наведені в [2, 3, 4]. Плита, на якій монтується редуктор, виконується литої чи зварної конструкції. При проектуванні необхідно прямувати до зниження металомісткості, габаритів редуктора і установки, передбачити заходи щодо його безпечної експлуатації.

5 ЗАХИСТ КУРСОВОГО ПРОЕКТУ

До захисту допускаються студенти, які виконали в повному обсязі розрахункову і графічну частини курсового проекту і пройшли нормоконтроль у керівника курсового проекту з відповідними підписами в штампах конструкторської документації. Захист приймає комісія із двох призначених кафедрою викладачів.

На початку захисту студент повинент коротко охарактеризувати розроблену конструкцію редуктора і установки, а також основних розроблених в проекті деталей, потім він повинен відповісти на питання комісії. На оцінку під час захисту проекту впливає якість виконання графічної частини, правильність наведених в пояснювальній записці розрахунків, використання ЕОМ при виконанні проекту, правильність відповідей на питання комісії, які вміщують конструкторський, технологічний і експлуатаційні аспекти. Після захисту матеріали курсового проекту необхідно здати в архів кафедри.

СПИСОК ЛІТЕРАТУРИ

1. Хмельницкий Ю.В. Методические указания по оформлению текстовых документов курсовых и дипломных проектов для студентов всех форм обучения. – Сумы: Изд-во СумГУ, 1997.- 42с.

2. Дунаев П.Ф., Леликов А.П. Конструирование узлов и деталей машин – М.: Высшая школа, 1985.-416 с.

3. Чернавский С.А., Боков К.Н. и др. Курсовое проектирование деталей машин – М.: Машиностроение, 1988.-416 с.

4. Детали машин. Атлас конструкций/ Под ред. Д.Н. Решетова. – М.: Машиностроение, 1970. – 360 с.

5. Анурьев В.И. Справочник конструктора-машиностроителя: В 3- томах.- М.: Машиностроение, 1980.