| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Реферат: Творожные изделия

По микробиологическим показателям не допускаются бактерии группы кишечных палочек в 0,001 г продукта, патогенные микроорганизмы, в т.ч. сальмонеллы в 25 г продукта, коагулазо-положительные в 0,1 г продукта. Количество дрожжей и плесневых грибов, КОЕ в 1 г продукта не более 50.

Технологический процесс производства глазированных сырков

Глазированные сырки вырабатывают двумя способами: без предварительного замораживания и с предварительным замораживанием. Первым способом вырабатывают на поточных линиях, вторым – на оборудовании, применяемом для изготовления мороженого эскимо.

Для выработки сырков используют свежевыработанный творог 18% и 9% – жирности, в котором массовая доля влаги выше, чем должна быть в соответствии с рецептурами. Учитывая это, творог, предназначенный для глазированных сырков, подпрессовывают до м.д. влаги 54–55% в твороге 18% жирности или 64–66% в твороге 9% – жирности.

Для доведения массовой доли влаги творога до требуемой его закладывают в мешки из лавсана миткаля или бязи массой от 10 до 15 кг и прессуют. Творог допрессовывают при помощи рычажно-винтовых, рычажных, пневматических и др. прессов при температуре не выше 6ºС,

Окончание допрессовки устанавливают по массе выделившейся сыворотки, которую рассчитывают по формуле:

![]() ;

где

;

где

Мтв – масса творога для допрессования, кг;

Втв.ф, Втв.т., Всыв. – массовая доля влаги в твороге фактическая, в твороге требуемая и в сыворотке соответственно.

Массовая доля влаги в сыворотке от подпрессовки творога условно 94,2%. Окончательно массовую долю влаги в твороге уточняют аналитическим способом.

Отпрессованный творог смешивают с компонента в соответствии с рецептурой и готовят сырковую смесь так же, как и для обычных сырков. Подготовленную сырковую массу охлаждают до (4–6) ºС, формуют и покрывают глазурью, которую поставляют кондитерские фабрики в готовом виде. Процесс формования и глазирования сырков проводят на поточных линиях формования, охлаждения и завертки глазированных сырков (маркиВ2-ОГЛ) или на автомате формующем (марки В2-ОГЛ/1) и автомате для завертывания МБ-ОЗБ

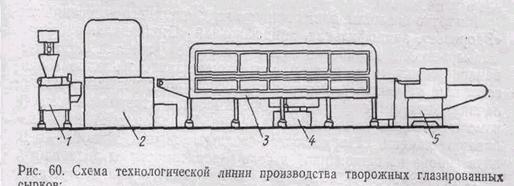

1 – формующий аппарат, 2 – аппарат глазирующий, 3 – охладитель, 4 – агрегат холодильный, 5 – завёрточный автомат.

Сырки глазируются при температуре, которая зависит от состава глазури. Если она изготовлена на какао-масле, то температура глазирования 29–30ºС, на кондитерском жире – 39–40ºС.

Подготовленную охлаждённую сырковую массу загружают в бункер формующего аппарата, откуда она выходит в виде четырёх сформованных потоков, расположенных на транспортёрной ленте, которые автоматически разрезаются на части массой 40 г. Полученные сырки подаются транспортёром в аппарат для глазирования, где они покрываются сверху шоколадной глазурью. Излишняя глазурь удаляется струёй теплого воздуха, который подаётся вентилятором через воздушное сопло глазирующего аппарата. Нижняя часть сырков покрывается глазурью с помощью вращающихся валиков глазирующего аппарата. Масса глазури на сырке составляет 10 г. После глазировки сырки направляются в воздушный охладитель с температурой воздуха около 0ºС, где в потоке глазурь застывает на сырках. После охладителя сырки поступают на заверточный автомат и готовые сырки укладываются в ящики. Хранят сырки при t 2–4ºС 36 час.

При выработке творожных полуфабрикатов кроме творога в качестве дополнительного сырья используют пшеничную муку, манную крупу, яйца. Все творожные полуфабрикаты перед употреблением в пищу должны подвергаться термической обработке: отвариванию, обжариванию или выпечке.

Технологический процесс производства творожных полуфабрикатов включает следующие операции: приёмку и подготовку сырья, приготовление замеса, формование вареников и сырников, заморозка вареников.

Принятое по массе и качеству сырьё подготавливают для переработки. Творог при необходимости предварительно зачищают, замороженный – размораживают и пропускают через вальцовку для получения однородной консистенции, масло сливочное зачищают и измельчают, соль, сахар, муку просеивают. Для запеканки творожной используют творог мягкий диетический нежирный. Все компоненты отвешивают по рецептуре и смешивают в месильной машине.

Для выработки вареников готовят творожный фарш и тесто. Вареники формуются на автоматах для пельменей, сырники – на автоматах для котлет. При малых объёмах производства формуют пельмени и сырники вручную. Вареники замораживают при t не выше (-18)ºС и хранятся до 30 суток, при t (-10)ºС – до 15 суток, сырники как и все творожные изделия хранят не более 36 часов, в т. ч. на предприятии изготовителе не более 18 час.

Молочно-белковые пасты готовят из молока обезжиренного или нормализованного путём сквашивания заквасками, приготовленными на чистых культурах лактококков, термофильного стрептококка, или ацидофильной палочки. Они предназначены для непосредственного употребления в пищу.

Пасту «Здоровье» вырабатывают нескольких видов: с м.д. жира 5% и нежирную, а также с наполнителями, сладкую (10 – 13% сахара), солёную (0,25% соли). Для производства пасты в начале вырабатывают обезжиренную творожную массу из обезжиренного молока, сквашенного закваской чистых культур термофильного стрептококка и мезофильных лактококков, по технологии ускоренного способа, с м.д. влаги 85%. Полученную творожную массу измельчают на коллоидной мельнице и добавляют в зависимости от вида пасты сливки, сахар, плодово-ягодные сиропы, витамин С, в виде сиропа из шиповника, или соль согласно рецептурам.

Паста «Здоровье» используется для непосредственного употребления в пищу, как высоко питательный белковый концентрат или в качестве приправы к блюдам.

Ацидофильная паста является белковым лечебным кисломолочным продуктом, представляющим собой концентрат ацидофильной палочки. Пасту вырабатывают сладкую с массовой долей жира 4 и 8%, а также нежирную Нормализованное или обезжиренное молоко заквашивают ацидофильной палочкой невязких штаммов. Полученный сгусток с кислотностью (60–65)ºТ повергают самопрессованию и прессованию до м.д. влаги 85%. К белковой массе добавляют сахар, фруктово-ягодные сиропы. При использовании для выработки ацидофильной пасты предварительно сгущенного молока, полученный сгусток не подвергают прессованию и наполнители вносят непосредственно в полученный сгусток.

Пасту ацидофильную «Столичную» вырабатывают из обезжиренного молока на механизированной линии по производству мягкого диетического творога путём сквашивания обезжиренного молока заквасками, приготовленными на чистых культурах ацидофильной невязкой палочки. К полученной белковой основе добавляют сливки, сахар, лимонную настойку, плодово-ягодные сиропы. Вырабатывают пасту «Столичную» с м.д. жира 8 и 4% и нежирную с м.д. влаги 85%. В зависимости от наполнителей она бывает плодово-ягодная, сладкая с лимоном.

Технологический процесс производства продукта творожного «Фермерский» кислотно-сычужным способом

1. Сухое обезжиренное молоко восстанавливают из расчета получения смеси с массовой долей СОМО 9,5% (плотность не менее 1030 кг/м3), охлаждают до 4–6°С и выдерживают 3–4 часа. При необходимости натуральное обезжиренное молоко нормализуют сухим обезжиренным молоком до указанного значения СОМО. Нормализованное молоко подогревают до температуры равной (42±3)°С, затем очищают.

2. Для приготовления растительных сливок с массовой долей жира 14–40% в универсальный танк (нормализационную ванну) вносят смесь растительных масел «СОЮЗ» и обезжиренное молоко по рецептуре (допускается вносить жир не расплавленный, а разрезанным на куски). Смесь нагревают до (65±5)оС и перемешивают до полного расплавления смеси растительных масел.

3. Процесс перемешивания занимает 20–30 минут, в результате чего образуется устойчивая водно-жировая эмульсия, называемая растительными сливками. При интенсивном постоянном перемешивании смесь растительных масел и обезжиренного молока подают на гомогенизацию. Давление гомогенизации составляет 8–10 МПа при температуре (55±5)оС.

4. Растительно-молочные сливки смешивают с натуральным или восстановленным молоком. Температура смешиваемых компонентов не должна различаться более чем на 5 °С.

5. Смесь пастеризуют при температуре (78±2)°С с выдержкой 10–20 с. Допускается проводить пастеризацию при температуре (84±2)°С с выдержкой 20 сек.

6. Пастеризованную смесь охлаждают до температуры заквашивания (30±2)°С и направляют в резервуар для сквашивания.

7. При выработке продукта используют закваску, приготовленную на бактериальных культурах мезофильных лактококков. Оптимальную долю закваски устанавливают в зависимости от ее активности и условий производства от 3 до 5% от массы нормализованной смеси

8. После внесения закваски в смесь добавляют хлористый кальций из расчета 400 г. безводного хлористого кальция на 1000 кг смеси, что устанавливается по плотности раствора.

9. После внесения хлористого кальция в смесь вводят сычужный порошок, или пепсин говяжий, свиной, или ферментный препарат, в виде раствора с массовой долей не более 1%. Раствор фермента готовят за 20–30 мин. До внесения в смесь.

10. Заквашенную смесь перемешивают в течение 10–15 минут и оставляют в покое для сквашивания.

11 Смесь сквашивают до образования сгустка и достижения кислотности (55–65)°Т.

При выработке продукта из восстановленного молока смесь сквашивают до кислотности (60–68)°Т.

12. Готовый сгусток разрезают проволочными ножами на кубики. Разрезанный сгусток оставляют на 30–60 мин для выделения сыворотки. Допускается осуществлять отделение сыворотки другими способами в зависимости от применяемого оборудования

13. Самопрессование и прессование производят до достижения в продукте массовой доли влаги, согласно требованиям технических условий.

14. Охлаждение продукта до температуры 4–15ºС осуществляется на охладителях различных марок, в мешочках или в тележках в холодильной камере. После охлаждения продукт направляют на упаковку.

Производство продукта творожного «Фермерский» раздельным способом

1. Приемку и хранение сырья, подготовку сырья и приготовление растительных сливок массовой долей жира 50–55%, гомогенизацию растительных сливок производят в соответствии с п.п. 1–4.

2. Растительные сливки пастеризуют при температуре (88±2)°C с выдержкой 15–20 с, охлаждаются до температуры (8±2°C) и хранятся не более 5 ч или охлаждаются до температуры (3±2)°C и хранятся не более 18 ч.

3. Для производства продукта раздельным способом применяют свежевыработанный, дефростированный (размороженный) или выработанный на других предприятиях обезжиренный творог. Процесс производства творога описан в п.п. 5–13.

4. Смешивание творога с растительными сливками (согласно рецептуре) проводят в месильных машинах, фаршемешалках, или машинах другого типа. Сначала закладывают нежирный творог, затем постепенно добавляют растительные сливки. Массу вымешивают до получения однородной консистенции, после чего ее отправляют на упаковку и маркировку.

5. Доохлаждение упакованного продукта производится до температуры 4–6ºС, после чего технологический процесс считается законченным и продукт готов к реализации.

Экономичный способ производства творожного десерта без отделения сыворотки

Вслед за йогуртами рынок быстро насыщается продуктами на творожной основе. Взбитые творожки, творожки с джемом, карамелью или другими наполнителями схожи в своем составе.

Состав некоторых видов творожков представлен в таблице 1.

Таблица 1.

|

Завод |

Продукт |

Жир |

Белок |

Углеводы |

Примечание |

| ВБД | Чудо Творог | 4 | 10,3 | 14,5 | нежтвор, йогурт, сливки, сахар, фрукты, взбитый |

| ВБД | Масса творожная | 4 | 12,7 | 12,5 | неж твор, сливки, сахар, фрукты |

| ВБД | Чудо Творожок | 5 | 9,5 | 16,4 | нежтвор, сливки, йогурт, сахар, стаби, взбитый |

| ВБД | Воздушный Творожок | 5 | 9,5 | 13 | нежтвор, сливки, йогурт, сахар, стаби, краситель, арома, взбитый |

| Danone | Утрений | 5,2 | 6,8 | 4,2 | неж твор, сливки, сом |

| Danone | Danissimo | 5,4 | 4,7 | 17,1 | нежтвор, сливки, сахар, фрукты |

| Danone | Danissimo Mousse | 5,4 | 5 | 15,3 | творог, неж. йогутр, фрукты, арома, сливки, сахар, стаби, взбитый |

| Danone | Vitalinea | 0,1 | 6,5 | 9 | нежтвор, фрукты, фруктоза, аспартам, арома, |

| Danone | Растишка | 3,5 | 6,5 | 16,5 | нежтвор, сливки, сахар, фрукты, арома |

Практически все виды выработаны на базе творога, полученного методом сепарирования молочного сгустка. Полученный творожок нормализуют сливками, вносят сахар и наполнитель, например джем, далее фасуют. Подобные рецептуры могут быть составлены на базе творога, выработанного по классической или традиционной технологии. Однако, для этого необходимо измельчить творог, внести составляющие конечного продукта – сливки, сахар и наполнитель. Такая технология предполагает наличие смесителей-диспергаторов, обеспечивающих гомогенизацию творога и перемешивание однородной пластичной массы с дополнительными ингредиентами. Другое препятствие на пути к

реализации технологии – это вторичное обсеменение при переработке творога в творожки. Этот факт будет диктовать обязательное проведение термизации, усложняющий путь получения конечного изделия. Разработки ЗАО «Пищевые стабилизаторы» позволяют получить творожную основу для производства целого спектра творожков с различным жиробелковым и углеводным составом, различными наполнителями и способностью основы к взбиванию и получению взбитых или насыщенных газом творожков. Наша технология имеет ряд особенностей и преимуществ, позволяющих вырабатывать изделия на имеющимся оборудовании, используя в качестве сырья натуральное или восстановленное молоко с одинаковой нормой потерь.

Экономическая эффективность этого способа выше, чем при использовании сепараторного творога, а главное наш потребитель не связывает себя с проблемой утилизации сыворотки. Этот способ бессывороточный. Согласно предлагаемой нами технологии на первом этапе осуществляют подготовку нормализованной смеси и ее тепловую обработку.

Далее смесь охлаждают до температуры заквашивания и сквашивают, используя традиционные приемы. По окончании сквашивания полученное колье подвергают воздействию, обеспечивающее достижение устойчивых структурно-механических свойств конечного продукта. Процесс синерезиса присутствует в скрытом виде и сыворотка равномерно распределена в объеме продукта, улучшая его потребительские качества и экономические показатели. Выход творожной основы 1:1 по отношению к нормализованной смеси. Пример нормализованной смеси приведен в таблице 2.

Таблица 2

| Ингредиенты | Закладка, % | Цена, руб | Стоимость, руб | Белок | Жир | Углеводы |

| Нормализованное молоко 7,7% | 86 | 6 | 516 | 258 | 662 | 404,2 |

| Сахар | 6 | 10 | 60 | _ | _ | 594 |

| Закваска | 5 | 5 | 25 | 15 | _ | 23,5 |

| « Стемикс МТ» | 3 | 95 | 285 | 90 | _ | 195 |

| ИТОГО | 100 | _ | 886 | 3,63 | 6,62 | 12,17 |

| СТОИМОСТЬ ИЗ ДЕЛИЯ, руб./кг | _ | _ | 8,86 | _ | _ | _ |

Продукты, выработанные по этой технологии, отличаются высокими органолептическими характеристиками. Имеется возможность получения термизированных творожков с более длительными сроками хранения. На творожки, выработанные по описанной технологии, разработана нормативная документация.

Термизированные творожные десерты

Стоимость творога, выработанного традиционным способом, содержащего 28% сухих веществ, составляет в среднем 40 рублей за килограмм, или 140 руб. за 1 кг сухих веществ. В таблице 1 представлены некоторые примеры рецептур легких творожных десертов. Пассивный расчет стоимости закладки сырья, когда творог принимали по цене 22 руб./кг, кефир / йогурт – 10 руб./кг, сливки – 15 руб./кг, определил, что стоимость творожного десерта не превышает 20 руб./кг или 70 руб./кг сухих веществ.

Таблица 1. Термизированный творожный десерт с содержанием жира 3%

|

Ингредиенты |

Рецепт 1, % | Рецепт 2, % | Рецепт 3, % |

| Творог обезжиренный | 45,5 | 45,5 | 45 |

| Йогурт питьевой, кефир 1,2% | 27 | 26,4 | 21,8 |

| Сливки 20% | 14 | 14,6 | 15 |

| Сахар | 12 | 12,5 | 7 |

| Фруктовый наполнитель | 0,00 | 0,00 | 10,00 |

| Мультек ПСК | 1,5 | 0 | 0 |

| Мультек ПС | 0 | 1 | 1,2 |

| Итого |

100 |

100 |

100 |

| Стоимость сырья, руб./кг |

17,93 |

18,03 |

19,47 |

| Сухие вещества, % | 28,8 | 28,9 | 28,2 |

| Белок, % | 7,97 | 7,97 | 7,78 |

| Жир, % | 3,12 | 3,24 | 3,26 |

| Углеводы, % | 14,74 | 15,00 | 14,57 |

Перспектива производства творожных десертов очевидна, емкость рынка на подобные творожные десерты в десятки раз больше, чем на традиционный творог («Данисимо», «Утренний»). Технология творожных десертов из обычного творога и превращения последнего в более экономичный и продаваемый продукт достаточно проста. Творог (жирный или обезжиренный) вносят в куттер (например, СИ-120), добавляют кисломолочный продукт, сливки, сахар и стабилизатор. Смесь перемешивают до достижения гомогенной консистенции, термизируют и фасуют. Другой способ предполагает наличие диспергатора типа РПА и емкости с мешалкой. По данному способу порядок закладки ингредиентов меняется и состоит из стадий смешивания сначала жидких ингредиентов (кисломолочный продукт, сливки), затем сахар, творог и стабилизатор. Смесь доводят до гомогенной консистенции, термизируют и фасуют. Полученные творожные десерты обладают легкой кремообразной консистенцией. Несмотря на высокое содержание влаги, творожки имеют хорошую текстуру. Применение стабилизаторов предотвращают синерезис и позволяют осуществлять термизацию изделий. Срок реализации термизированных творожных десертов может быть увеличен до 3 месяцев и зависит от условий фасовки и температуры хранения.

Разработки ЗАО «Пищевые стабилизаторы» позволяют получить творожные десерты с различным жиро-белковым и углеводным составом, натуральными и искусственными наполнителями.