| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Реферат: Эксплуатация котельных установок

После растопочного узла пар поступает во входную горизонтальную камеру потолочного экрана, расположенную на фронтовой стенке топки. Потолочный экран состоит из 97 параллельно включенных витков диаметром 42х6 мм, делающих два хода и экранирующие потолок и заднюю стенку поворотной камеры.

Выходная камера потолочного экрана также горизонтальная и расположена на фронтовой стенке топки. Из выходной камеры потолочного экрана перегретый пар с температурой 523оС поступает в трубопровод, где впрыском охлаждается до 501оС. Охлаждённый пар поступает во входную камеру конвективного пароперегревателя, расположенную горизонтально на правой стороне конвективной шахты. КПП смонтирован в конвективной шахте первым по ходу газов, состоит 188 параллельно включенных змеевиков диаметром 32х4 мм и выполнен 1 – поточным по ходу пара и 1 – пакетным по ходу газов. 1/3 поверхности нагрева КПП выполнена из стали 12ХМФ, 2/3 из стали 1Х18Н12Т.

Выходная камера КПП – горизонтальная и также расположена на правой стороне конвективной шахты. Из выходной камеры пар температурой 545оС и давлением 140 кгс/см2 по главному паропроводу направляется к цилиндру высокого давления турбины.

Из выходной камеры КПП осуществлен отвод к 2 предохранительным клапанам настроенным: один на 147 кгс/см2 и второй – 151 кгс/см2. На главном паропроводе установлены: а) измерительная диафрагма; б) запорная задвижка ПП-1, расположенная в котельном отделении; в) запорная задвижка ПП-2, расположенная в турбинном отделении. Перед ПП-1, выполнен отвод на БРОУ-1, редуцированный пар из которого сбрасывается в «холодный» паропровод вторичного перегрева.

Пар из цилиндра высокого давления с температурой 375оС и давлением 32,5 кгс/см2 проходит 2 паровые задвижки (ППХ-3 и ППХ-4) и поступает в тройник, откуда 2-мя трубопроводами с торцов – во входную камеру 1-й ступени вторичного пароперегревателя.

Вторичный пароперегреватель является ширмовым и состоит из двух ступеней. Из входной горизонтальной камеры 1 ступени, (изготовленной из стали 20 и расположенной на задней стенке поворотной камеры), отходят вверх 14 патрубков – стаканов, из которых выходят 14 лент. Ленты над конвективной шахтой идут параллельно, над скосом задней стенки поднимаются вертикально и входят в выходную камеру 1 ступени вторичного перегревателя. Выходная камера расположена горизонтально и выполнена из стали 12ХМФ, в каждой ленте 1 ступени – 18 труб, 14 труб диаметром 44,5 х 3,5 мм и 4 трубы диаметром 42 х 6 мм из стали 12ХМФ, выполняющих одновременно функции подвесок обеих ступеней вторичного перегревателя.

Из выходной камеры 1 ступени пар с торцов 2-мя трубопроводами подаётся во входную камеру 2 ступени. В каждый из перебросных трубопроводов введен впрыск от коллектора 60 кгс/см2.

Вход пара во входную камеру 2 ступени, расположенную горизонтально на задней стене поворотной камеры, также осуществляется с торцов. Поверхность нагрева 2 ступени выполнена аналогично 1 ступени, но ленты делают по 4 хода. 2 ступень включает в себя 14 лент, по 10 труб диаметром 57х4 мм в каждой. 1/3 часть ширмового перегревателя выполнена из стали – 12ХМФ, 2/3 (выходная часть) – из стали 1Х18Н12Т. Из выходной камеры 2 ступени вторичный пар с температурой 545оС и давлением 32 кгс/см2 с торцов отводится 2 трубопроводами, которые затем тройником объединяются в общий трубопровод и направляются в цилиндр среднего давления турбины Пар из ширм №1 – 7 направляется в правый паропровод, из ширм №8 – 14 в левый. Такой переброс выполнен для уменьшения тепловых разверок между ширмами.

На выходной камере вторичного пара установлены 2 предохранительных клапана настроенные: один на давление 33,0 кгс/см2 второй на 33,6 кгс/см2. Запорная арматура (задвижка ППГ-5 и ППГ-6) размещена на горячем паропроводе промежуточного пароперегревателя. Перед задвижкой ППГ-5 выполнен отвод на БРОУ – 2, которая, как и БРОУ – 1, необходима на случай сброса нагрузки турбогенератором, при котором БРОУ – 1 перепускает пар в промперегреватель, предохраняя, таким образом, его пережога, а затем пар через БРОУ – 2 перепускается в конденсатор. Кроме того, БРОУ – 1 и БРОУ – 2 служат обводами турбины при растопках и остановах котла.

Опрессовка котла

Расхолодить котёл и заполнить его основным конденсатом от КЭН.

Для опрессовки вторичного контура закрыть:

а) БРОУ-2;

б) сброс в циркводовод.

Открыть:

а) РПК;

б) БРОУ-1.

Поставить вторичный контур под давление КЭН от своего блока через впрыск в БРОУ-2 или от любого работающего (кроме блока №1) по линии заполнения КА от коллектора НКП.

Для гидравлики вторичного контура пользоваться коллектором 60 кгс/см2, регулируя давление РТ п./п.

Опрессовка первичного контура

Первичный контур можно опрессовать от ПЭН или через опресовочный коллектор от соседних блоков, котёл должен быть заполнен водой.

– открыть сброс в циркводовод (обе задвижки),

– дроссель БРОУ-1 открыть на половину,

– закрыть РПК, БРОУ-2, впрыски ВРЧ, КПП,

– установить стопора на ИПУ,

– на ключи управления ИПУ установить плакаты «ИПУ заклинены»,

– манометры должны быть исправны и включены,

– дать воду в котёл. Медленно поднять давление в экономайзере, дать расход воды через РПК 30–90т/час, прикрытием дросселя БРОУ-1 создать в первичном контуре давление 100–120 кгс/см2, осмотреть первичный контур.

Система пылеприготовления

Краткое описание

Система пылеприготовления (СПП) – индивидуальная, одновентиляторная, с промежуточным бункером, работающая по замкнутой схеме. Каждый котёл оборудован двумя системами. Мельницы типа Ш-16 (Ш-287/470), мельничные вентиляторы ВМ-50/1000, сепараторы диаметром – 3240 мм, циклоны на блоках 2–8 типа НИИОГАЗ диаметром – 2350 мм, диаметр циклонов на блоке 1 – 3150 мм.

Топливо из бункера сырого угля (БСУ) ёмкостью 700т подаётся на шнековый питатель сырого угля (ШПСУ), с которого по течке поступает в вертикальную сушильную шахту и далее в переднюю горловины мельницы.

Для подсушки и транспортировки угольной пыли из мельницы, одновременно с подачей угля в сушильную шахту подаётся горячий воздух – сушильный агент. Подсушка угля начинается и заканчивается в мельнице.

Воздух к мельнице подводится после второй ступени воздухоподогревателя по воздуховоду диаметром 1200 мм, на котором установлены отсекающие шиберы №2 с дистанционным управлением и №4 – местным управлением, а также шибер №3 – присадка холодного воздуха тоже с дистанционным управлением. Для регулировки температуры аэросмеси за мельницей выполнен подвод слабоподогретого воздуха Дн – 630 мм, взятого после нижних кубов первой ступени воздухоподогревателя, на нём установлен регулятор температуры за мельницей – шибер №5.

Для работы мельничного вентилятора (МВ) на горячем воздухе, помимо мельницы перед шибером №2 выполнен забор горячего воздуха Дн – 630 мм на всас МВ под углом 450 к горизонту в нижнюю часть всасывающего пылевоздухапровода вентилятора. На подводе горячего воздуха установлены шиберы №№13 и 15 (электрифицирован) и шибер №14 присадок холодного воздуха.

На всасе МВ установлен шибер №7 и шибер №8 – присадок холодного воздуха. Пыль с воздухом выносится из мельницы по пылевоздухопроводу диаметром 1020 мм в сепоратор, где за счет падения скорости аэросмеси и резкого изменения направления потока происходит сепарация пыли. Крупные частицы пыли выпадают и по течке возврата возвращаются в ШПСУ, а пыль мелкой фракции уносится в циклон. Из циклона пыль по течке, через конусные мигалки и решетку, поступает в пылевой бункер. А воздух с остатком 10% пыли – на всас мельничного вентилятора, и под напором последнего попадает в короб первичного воздуха, от которого отходят 4 пылепровода, по которым транспортируется пыль, подаваемая из бункера пыли лопастными питателями пыли к горелкам котла.

На котлах 1,2,7 смонтированы сбросные пылепроводы, позволяющие увеличить вентиляцию мельницы с сохранением скорости первичного воздуха.

Бункер сырого угля

Бункер ёмкостью 700 т выполнен в верхней части бетонным с зажелезнёнными поверхностями, а в нижней части металлический с гладкой внутренней поверхностью. Выходные отверстия бункера от ШПСУ, перекрывается штыревым затвором.

Уголь в БСУ загружается плужковыми сбрасывателями. Нарушение требований эксплуатации БСУ создаётся при зависании топлива и образовании сводов, а также воронкообразовании над выходными отверстиями. Это приводит к значительному недоиспользованию ёмкости бункера, к перерыву подачи топлива и нарушению режима работы мельницы и котла. Отложения в БСУ угля, могут, явится очагом его самовозгорания.

Сепаратор

Служит для выделения из пылевоздушной смеси, выносимой из мельницы, крупных частиц угля, которые по течке возврата возвращаются в мельницу. Диаметр сепаратора 3240 мм. На сепараторе установлено 4 взрывных клапана и 2 ремонтных люка.

Циклон

Служит для отделения пыли от воздуха. Скорость пылевоздушной смеси на входе в циклон – около 19 м/ сек. КПД циклона – 90%. На течке из циклона в пылевой бункер установлены последовательно две мигалки ВТИ и наклонная решетка, для задержания посторонних предметов. На входном и выходном патрубках установлены взрывные клапана из листового железа толщиной 0.5 мм со швом посредине.

Краткое описание ШБМ

Для приготовления пыли из угля в установке применена шаровая барабанная мельница (класс тихоходных мельниц). Тип ШБМ 287/470.

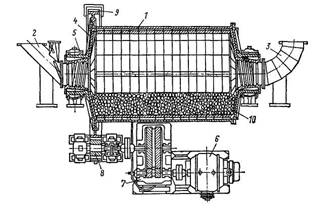

Шаровая барабанная мельница ШБМ показана на рис. 1.

Рис. 1. Шаровая барабанная мельница ШБМ:

1 – стальной барабан; 2 – патрубок для горячего воздуха и топлива; 3 – пылевыдающий патрубок; 4 – торцевая стенка; 5 – подшипник; 6 – электродвигатель; 7 – редуктор; 8 – ведущая шестерня; 9 – ведомая шестерня (зубчатый венец); 10 – стальные шары

Мельница представляет собой цилиндрический барабан диаметром 2–4 м при длине 2,6–10 м, выложенный внутри волнистыми броневыми плитами из марганцовистой стали. До 25–35% объема барабана заполнено стальными шарами диаметром 25–60 мм. Размол топлива в ШБМ осуществляется в основном по принципу удара, а также истирания. Частота вращения барабана 0,267–0,384 с»1 (16–23 об/мин). При вращении барабана шары поднимаются на определенную высоту, затем падают и разбивают кусочки угля. Частично пыль в мельнице получается и за счет истирания угля при перекатывании шаров.

Для подсушки или частичной досушки топлива в мельницу подается горячий воздух или газовоздушная смесь с температурой не выше 450 °С. Эти газы служат также для выноса пыли из мельницы. Такая шаровая барабанная мельница называется вентилируемой. Выпускаются также барабанные мельницы с механической выгрузкой мельничного продукта ШБММ.

Положительной особенностью ШБМ является её универсальность. Ц1БМ пригодйы для размола с одновременной сушкой как мягких топлив с повышенной влажностью, так и твердых топлив, например АШ. В ШБМ возможно получать пыль любой тонкости; возможно достижение большой единичной мощности агрегата. В ШБМ отсутствует опасность аварии при попадании в мельницу вместе с углем металлических частей.

К недостаткам ШБМ относятся громоздкость и сложность оборудования; значительный удельный расход энергии на пылеприготовление, доходящий при работе на АШ до 25–35 кВт-ч на 1 т пыли. В связи с высоким коэффициентом холостого хода (характеризующим затраты энергии на вращение барабана без топлива), доходящим для ШБМ до 95%, потребляемая мельницей мощность практически не зависит от нагрузки. Поэтому для снижения удельного расхода электроэнергии 1ИБМ следует использовать на режиме максимально возможной производительности. Недостатком ШБМ является также значительный износ металла (шаров) при ее работе (при приготовлении 1 т пыли АШ истирается около 400 г. металла). Металлический порошок попадает в угольную пыль, что уменьшает температуру плавкости золы.

Размол угля происходит за счет ударного и раздавливающего действия стальных шаров, загруженных в барабан. Мельница состоит из следующих узлов:

а) стального барабана, футерованного внутри броневыми плитами и закрытого по торцам торцевыми крышками, являющимися одновременно опорными цапфами вращающего барабана.

б) двух чугунных коренных подшипников с баббитовой заливкой,

в) приводной зубчатой передачей, состоящей из зубчатого венца, закреплённого на задней торцевой стенке барабана, и приводной шестерни, закрепленной в подшипниках, установленных на фундаментальной раме;

г) одноступенчатого редуктора;

д) соединительных муфт;

е) двух патрубков – углеподающего и пылевыдающего;

ж) защитных кожухов и фундаментальных рам;

з) системы смазки коренных подшипников, приводной зубчатой и редуктора;

и) электрооборудования;

к) шаров загруженных в барабан.

Барабан представляет собой цилиндр Ø 287 см. и толщиной 20 мм. Броневые плиты из высокомарганцевой стали имеют волнообразную форму с глубиной волны 43 мм и уложены на внутренней поверхности цилиндра на листовую асбестовую прокладку толщиной 10 мм. Снаружи барабан покрыт войлоком толщиной 40 мм для звуковой изоляции. Войлочное покрытие обтянуто стальными листами толщиной 2 мм. Крепление брони к барабану осуществляется болтами и клиньями. Клинья подтянуты к барабану болтами высокой прочности. По краям барабан замыкается торцевыми стенками, которые с внутренней стороны защищена гладкой бронёй. Цапфы торцевых стенок полые с воздушным зазором – для уменьшения нагрева подшипников. Во внутренней полости цапф укреплены вставные втулки со спиральными выступами разных направлений на входной и выходной стенках. Спиральные выступы предназначены для ускорения подачи угля и возвращения в барабан мельницы шаров и других предметов, попавших в полость втулки. Торцевые стенки крепятся болтами к фланцам барабана. Выходной фланец является опорой зубчатого венца привода. Опорные (коренные) подшипники, на которых лежит барабан мельницы, выполнены скользящего типа. Они состоят из нижней части (корпуса) и крышки. Корпус выполнен с каналами для циркуляции охлаждающей воды. Внутренняя поверхность чугунного корпуса залита баббитом.

Редуктор состоит из зубчатой пары с косыми зубьями и является первой ступенью передачи. В нижней части картер с отверстием для указателя уровня масла. Редуктор соединён с электроприводом пальцевой втулочной муфтой. Ведомый вал с валом шестерён второй ступени передачи соединён зубчатой муфтой. Муфта с внутренним зубчатым зацеплением со своей смазкой в кожухе.

Очаг горения в бункере сырого угля

Причины:

Уголь в БСУ может загореться или от длительного слёживания в «мёртвых» зонах бункера, особенно в углах примыкания БСУ с пылевым бункером, или в местах соединения вертикальных стенок с наклонными. А также при загрузке БСУ горящим углем со склада или в местах врезки сопел пневмообрушения при пропусках стреляющих клапанов.

Признаки:

а) запах гари на отметке «%, 0 м в районе бункера сырого угля или появления дыма из течек загрузки БСУ;

б) повышения температуры стенок БСУ;

в) визуальное наблюдение открытых очагов горящего угля в БСУ с отметки 25.0 м и 9 м.

Действие персонала:

а) прекратить пользоваться пневмообрушением на данном БСУ;

б) разобрать эл. схемы на клапаны пневмообрушения и вывесить плакаты ТБ на КУ, клапаны застопорить винтам, установленным на верхней крышке корпуса;

в) осмотреть внимательно БСУ. И если очаг горения угля обнаруживается на поверхности, залить очаг тонко распыленной струёй воды из комбинированного пожарного ствола;

г) заполнить бункер углем до максимального уровня;

д) производить непрерывную сработку угля при одновременном поддержании максимального уровня его в бункере;

е) вести режим с максимальной загрузкой мельницы, не допуская выхолащивания;

ж) оградить место могущим оказаться опасным в случае взрыва СПП и прекратить все работы в опасной зоне;

з) останавливать СПП только в случае аварийной необходимости с разрешения начальника смены КТЦ.

Для предупреждения возгорания угля в БСУ – следует чередовать работу мельниц так, чтобы простой мельницы в резерве не превышал 4х часов, для чего в обязательном порядке в суточной ведомости отмечается время пуска и останова мельниц, в случае, когда равномерное чередование мельниц невозможно, вопрос об изменении чередования мельниц решает начальник смены КТЦ

Конструкция питателя сырого угля запрещает:

а) срабатывать уголь в бункерах сырого угля ниже отметки 12 м во избежание распространения взрыва в пределы помещения бункерной галереи при случайном взрыве в этот момент в системе пылеприготовления;

б) работа пылесистемы при уровне угля выше отметке 12 м, но при образовании воронки до оголения штыревого затвора или питателя.

При достижении уровня угля в бункере отметки 12 м при невозможности заполнения бункера углем, пылесистему остановить немедленно, опасную зону огородить, доложить по инстанции, записать в оперативную документацию.

Горения в бункере пыли

Признаки:

а) Повышение температуры патрубков предохранительных клапанов бункера, появление сигнала «температура в ПБ»;

б) запах гари в районе бункера;

в) появление дыма из не плотностей перекрытия бункера.

Действие персонала:

На работающем котле:

а) уплотнить бункер;

б) закрыть влагоотсосы;

в) открыть углекислоту и подать в бункер, предварительно убедившись в чистоте ввода углекислоты в месте врезки в пылевой бункер. Заполнять углекислотой в течение 10 минут;

г) быстро заполнить бункер пылью с обеих пылесистем;

д) поддерживая максимальный уровень, увеличить нагрузку котла;

е) вывести всех людей из района БП и СПП в целом;

ж) оградить опасную зону с вывешиванием плакатов «Опасная зона»;

з) через НСС оповестить дежурный персонал всех цехов об опасности нахождения в зоне этого бункера пыли и данной СПП

Для предупреждения образования очага в бункере пыли необходимо:

а) не допускать подачи в него излишне переизмельченной, пересушенной и перегретой пыли;

б) согласно графику срабатывать пыль из БП;

в) следить за плотностью бункеров;

г) вести контроль за работой влагоотсосов;

д) при останове котла на срок менее 8 суток заполнить бункер доверху пылью, закрыть влагоотсосы, шиберы №12;

е) при аварийном останове котла с промежуточным уровнем пыли в бункере следить за появлением в нем очагов по нагреву приёмных камер пылепитателей, наличию запаха гари и температуре по прибору. Примечание: Бункер со сработанной пылью, но не помытый водой, считается, как с промежуточным уровнем пыли.

Для предупреждения возможных хлопков в пылевом бункере, при пуске котла из ремонта с промежуточным уровнем пыли, необходимо соблюдать следующий порядок пуска систем пылеприготовления:

а) осмотреть пылевой бункер на предмет образования очагов горения;

б) если обнаружен очаг горения, подать в бункер углекислоту до 3% снижения содержания кислорода в объёме бункера и снижения температуры до нормальной. Влагоотсосы при этом должны быть закрыты до полного накопления пыли в бункере;

в) если признаки очагов горения не обнаружены перед включением МВ подать углекислоту в бункер в течение 5 минут. Влагоотсосы открыть после накопления пыли в бункере до верхнего допустимого уровня;

г) пылепитатели включить при уровне пыли не менее 3 метров, а шиберы №12 открыть непосредственно перед включением питателей.

Забивание сепаратора

Признаки:

а) появление сигнала «забит сепаратор» если установлена такая сигнализация;

б) уменьшение разряжение до и после мельницы;

в) увеличение разряжения перед мельничным вентилятором;

г) некоторое увеличение нагрузки электродвигателя мельничного вентилятора;

д) попадание в промбункер грубой пыли и, как следствие, перегруз и выход из строя пылепитателей;

е) прекратились поступления возврата в питатель сырого угля.

Действие персонала:

а) остановить мельницу;

б) провентилировать СПП в течение 10 минут;

в) перевести МВ на Ш-8, полностью перекрыть движение пылевоздушной смеси через сепаратор и мельницу;

г) закрыть шиберы №2,4,5,7;

д) в начале осмотреть входную и выходную горловину мельницы на предмет отсутствия горящих отложений, их потушить тонко распыленной струей воды и удалить;

е) расходить мигалку под сепаратором;

ж) после выполнения пунктов а-д, вскрыть люки на сепараторе, осмотреть сепаратор на предмет отсутствия горящих отложений и ликвидировать их;

з) очистить засоренные места сепаратора и течки, убедившись в их исправности, подготовить СПП к дальнейшей работе.

Забивание циклона

Признаки:

а) увеличение нагрузки электродвигателя мельничного вентилятора;

б) в режиме горения топки и пароводяном тракте котла появились признаки перегруза топки топливом:

· уменьшилось содержание кислорода за котлом;

· наблюдается потемнение факела и качание индикаторов яркости факела;

· уменьшается разряжение в топке и даже появляется давление;

в) растёт давление и температура острого и вторичного пара;

г) разгрузились плоские контроллеры;

д) уменьшается разряжение до и после мельницы;

е) увеличивается разрежение перед мельничным вентилятором;

ж) подсос через лючок при открытой мигалкой под циклоном отсутствует.

Действия персонала:

а) остановить мельницу, перевести МВ на Ш-8, закрыть ш-7;

б) восстановить нормальный режим горения топки котла и привести параметры пароводяного тракта в норму согласно инструкции по обслуживанию котла;

в) произвести необходимые отключения и прекратить движение пылевоздушной смеси на отключенном участке, закрыв шиберы №2,4,5,7;

г) проверить состояние мигалок и решетки под циклоном.

При наличии горящих отложений закрыть смотровые лючки на мигалках и дать углекислоту в бункер пыли.

При выполнении работы необходимо соблюдать осторожность и принять предохранительные меры от отравления углекислотой.

Завал мельницы

Признаки:

а) разрежение до мельницы уменьшается;

б) температура за мельницей падает;

в) разрежение за мельницей, сепаратором и перед мельничным вентилятором увеличивается;

г) нагрузка электродвигателя мельничного вентилятора и мельницы уменьшается;

д) давление в коробе первичного воздуха падает.

Действие персонала:

а) остановить питатель сырого угля;

б) открыть шибер №8 для восстановления давления в коробе первичного воздуха;

в) открыть шибер №3;

г) закрыть шиберы №№2,5,4,7, на подводе горячего воздуха к мельнице;

д) остановить мельницу, прекратить движение пылевоздушной смеси через мельницу;

е) перед началом работ по ликвидации завала осмотреть визуально и на ощупь входную и выходную горловины мельницы на предмет обнаружения отложений пыли и очагов горения, обнаруженные отложения удалить, а очаги горения ликвидировать;

ж) из зоны мельницы вывести всех людей не занятых ликвидацией завала;

з) находясь в стороне от люка, осторожно открыть люки на входе и выходе мельницы и выпустить угольную пыль (при отсутствии необходимости выходной люк не открывать). Высыпающуюся из открытых луков пыль тут же смачивать струёй мелко распыленной воды, находясь в стороне от открытого люка;

и) при необходимости включения мельницы открытые люки закрыть, вывести всех людей из её зоны и принять меры, предотвращающие доступ людей в опасную зону, доступ к мельнице людям, занятым на разгрузке этой мельницы от топлива, разрешается только после её останова;

к) после ликвидации завала закрыть люки на входе и выходе мельницы;

л) удалить выпущенную из мельницы угольную пыль водяной струей;

м) работы по ликвидации завала производить под руководством начальника смены КТЦ.