| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Реферат: Дослідження мікрофільтрації (очищення) відпрацьованих моторних масел

Реферат: Дослідження мікрофільтрації (очищення) відпрацьованих моторних масел

Дослідження мікрофільтрації (очищення) відпрацьованих моторних масел

Зміст

Вступ

1. Технологічна схема й параметри установки мікрофільтрації масла

2. Методика дослідження процесу мікрофільтрації масла

3. Результати експериментальних досліджень

3.1 Режими робочого процесу мікрофільтрації відпрацьованих шторних масел

4. Дослідження стабільності технологічного процесу

Вступ

Удосконалювання технології мікрофільтрації очищених відпрацьованих моторних масел проводилося відповідно до Республіканської науково-технічної проблеми на 1991-I996 рр. за завданням 04.01.03 "Розробити й впровадити комплекс мобільних і стаціонарних технічних засобів для збору, очищення, посвітління, стабілізації присадок і використання відпрацьованих автотракторних масел при технічному обслуговуванні механізованих рільничих комплексів в умовах різних організаційно-економічних форм і типорозмірів господарств".

Дійсна робота є спробою рішення ряду теоретичних і прикладних питань техніко-економічної й експлуатаційної оцінки технічних засобів відновлення масел, обґрунтування нових технологій і технічних засобів, здатних з найменшими витратами довести очищені масла до рівня свіжих стандартних масел, а також раціонального їхнього використання в умовах с. - г. підприємств.

Регенероване масло - технічне мастило, одержуване очищенням відпрацьованого масла фізичним, хімічним і фізико-хімічним методами, з експлуатаційним властивостям відновлені до вимог нормативно-технічної документації (ДЕРЖСТАНДАРТ 26098-84).

Температурна стійкість масла - властивість мастильного матеріалу забезпечувати при підвищенні температури низький і стабільний коефіцієнт тертя в умовах граничного змащення. Температурна стійкість масла оцінюється за значенням критичної температури, що визначається експериментально.

Граничне тертя - тертя двох твердих тіл при наявності на поверхнях тертя шаруючи рідини, що володіє властивостям, що відрізняються від властивостей в обсязі. Комплекс фізико-хімічних процесів, що відбуваються в тонких поверхневих шарах зміненого матеріалу й поділяючому їхньому прошарку спричиняється явище граничного тертя.

Миючі властивості - властивості масел, зв'язані зі здатністю диспергирування, нейтралізувати й частково стабілізувати продукти окислювання й згоряння палива, утримуючи їх у зваженому стані.

Щілинні фільтри застосовуються як фільтри грубого очищення. Тонкість очищення коливається в межах 20-125 мкм. Тонкість очищення матер'яних фільтрів становить 8-50 мкм, під час роботи вони втрачають свої механічні властивості під дією кислотних речовин, що перебувають у маслі. Гідравлічний опір таких фільтрів росте в міру забивання пор.

Тонкість очищення картонних фільтрів становить 1-50 мкм. Недоліком їх є недостатній ступінь очищення й неможливість їхньої регенерації, низькі механічні властивості. Аналогічні недоліки властиві й паперові фільтри. Крім того вони можуть працювати лише у вузькому діапазоні температур. Глибинні фільтри, маючи фільтруючі елементи значної товщини, затримують частки забруднень не тільки на поверхні, але й у товщі фільтроелемента. У фільтрів цього типу площа входу рідини відносно невелика.

Розрізняють наступні типи глибинних фільтрів: з волокнистих і зернистих матеріалів; керамічні; металокерамічні; з пористих синтетичних матеріалів.

Фільтри з волокнистих і зернистих матеріалів виготовляють у вигляді ємностей із тканини або металу, наповнених фільтруючим матеріалом. Тонкість очищення цих фільтрів низька й становить 12-30 мкм.

Керамічні фільтри виготовляють із пористої кераміки. Тонкість фільтрації залежить від розмірів зерен наповнювача й становить 0,1-100 мкм. Недоліком їх є можливість вимивання потоком рідини абразивних часток матеріалу. Металокерамічні фільтри виготовляють методами порошкової металургії з металевих, металокерамічних і синтетичних порошків. Залежно від розміру часток порошку й технології виготовлення їхня тонкість фільтрації становить 0,1-100 мкм. Ці фільтри відрізняються високою механічною міцністю, термостійкістю. Їх можна відновлювати методом протипотока.

Енергетикові процесу мікрофільтрування визначає критерій Ейлера, де доцільно замінити фіктивну швидкість фільтрації на питому пропускну здатність перегородки при відповідному перепаді тиску:

![]()

Процес поділу системи "масло-мікросуміші" визначається залежністю

![]()

Критерій Струхаля є узагальненим показником здатності мікрофільтра затримувати забруднення, що залежить від початкової концентрації забруднень у маслі. Найбільше повно весь спектр забруднень масла характеризує оптична щільність, обумовлена методами фотометрії. Тому в критерій Струхаля замість концентрації забруднень уведемо оптичну щільність забрудненого масла. Коефіцієнт повноти фільтрації можна оцінити по зміні оптичної щільності й тоді вираження (2.13) прийме наступний вид:

де ![]() - оптична

щільність забрудненого масла;

- оптична

щільність забрудненого масла;

![]() - оптична щільність фільтрату.

- оптична щільність фільтрату.

З урахуванням теплового критерію залежність прийме наступний вид:

![]()

Залежність дозволяє найбільше повно оцінити процес поділу систем "масло-мікросуміші" і визначити раціональний технологічний регламент роботи, технічного засобу при забезпеченні високої якості масел, що очищають.

Динаміка процесу поділу суміші "масло-мікрозабруднення" багато в чому залежить від зміни проникності фільтра, за рахунок осідання забруднень на його поверхні й порах. Розглянемо процеси взаємодії фільтруючого матеріалу й забруднень.

Використання рівняння фільтрації для нестисливих рідин дає можливість представити основні залежності між кількістю фільтрату, одержуваного за малий проміжок часу з одиниці поверхні фільтра, обсяг якого зворотньопропорційний різниці тиску й зворотньопропорційно в'язкості фільтрату, і сумарним опором осаду й фільтруючої перегородки:

![]()

де V - обсяг фільтра;

S - площа фільтра;

![]() - час

фільтрації;

- час

фільтрації;

![]() - перепад тиску

на перегородки;

- перепад тиску

на перегородки;

М - в'язкість масла;

Ro - опору шаруючи осаду;

Rp - опір фільтруючої перегородки.

1. Технологічна схема й параметри установки мікрофільтрації масла

Як показав огляд і аналіз літературних джерел у практиці відомі й застосовуються промислові технології очищення й відновлення відпрацьованих масел, у яких використаються фізичні, фізико-хімічні й хімічні методи. У них застосовується велика кількість спеціальних експлуатаційних матеріалів і реагентів, процес протікає при високих температурах і більших тисках, необхідний твердий контроль режиму роботи установок, потрібні фахівці високої кваліфікації й т.д.

Через складність технологічного процесу, великої кількості технічних засобів у лінії, високій вартості встаткування й видаткових матеріалів, а також недостатньої ефективності при малих і нестабільних обсягах переробки такі технології не знаходять застосування в с. - г. виробництві.

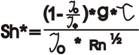

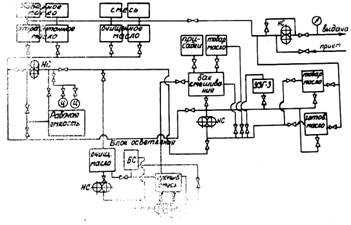

На підставі проведених пошукових досліджень і обґрунтувань була обрана схема технологічного процесу відновлена відпрацьованих масел, що надана на мал. 1.

Схема технологічного процесу відновлення відпрацьованих масел

Мал. 1.

Однієї з операцій відновлення масла в розроблювальній технології є процес очищення методом мікрофільтрації.

Ціль мікрофільтрації - зниження концентрації дрібнодисперсних забруднень у відпрацьованому маслі, тобто доведення його якості до рівня базових товарних масел.

Основні завдання дослідження: вибір мікрофільтра; визначення технологічних параметрів відновлення масел і параметрів технічних засобів для його реалізації; оцінка експлуатаційних властивостей відновлених масел.

Мікрофільтр для очищення масел повинен мати наступні властивості: затримувати частки забруднень розміром від 6-I0-6м і нижче; відновлювати свої сепаруючі властивості після регенерації; витримувати тиск до 2,5 МПа; виготовляти з не дорогого матеріалу. Всією цією вимогою відповідають керамічні мікрофільтри "Вторнефтепродукт", які використалися поряд про іншими при очищенні моторного гаснула, узятого з картерів високофорсований двигунів с. - х. тракторів.

Сутність пропонованої технології полягає в наступній. Відстояне відпрацьоване масло очищається від механічних домішок, води й паливних фракцій на високошвидкісних відцентрових очисниках. Робота протікає при температурі не вище 95°С и тиску на вході в очисник близько 10 МПа.

Очищене масло підігрівається до 60°С и пропускається через мікропори керамічних стрижнів. Така мікрофільтрація через напівпроникні мембрани додатково очищає масло.

Для подальшого поліпшення експлуатаційних якостей у фільтрат масла вводяться присадки або готується суміш їх зі свіжий товарним маслом, з наступною обробкою в ультразвуковому полі. Це дозволяє збільшити зв'язок компонентів присадок з вуглеводними елементами масел на молекулярному рівні, тобто стабілізувати зміст присадок і збільшити строк їхньої служби.

Регенеровані й стабілізовані масла надходять на зберігання й видачу споживачам.

Попередні пошукові й лабораторні дослідження підтверджують ефективність пропонованої технології /1, 78, 79/. За результатами досліджень розроблене вихідні дані ж технічне завдання на проектування установки блоку для мікрофільтрації масел.

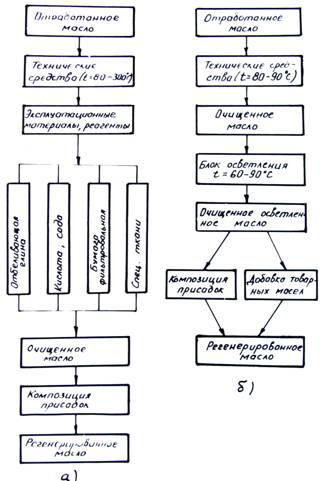

Конструктивно блок мікрофільтрів являє собою самостійну установку з баками, насосною станцією" мембранними елементами, електропідігріванням і щитом керування (мал.2,3,4).

Загальний вид блоку мікро фільтрів

Мал. 2.

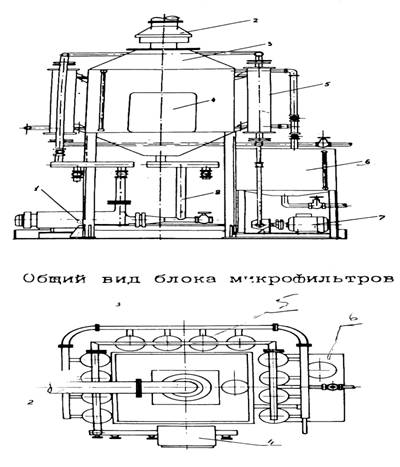

Мал. 3.

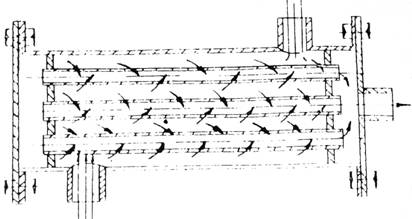

Мал. 4.

Блок мікрофільтрів являє собою зварену рамну конструкцію на якій змонтований основний масляний бак (3) ємністю 600 л. У бак вмонтовані електронагрівники, датчики рівня я температури. Навколо бака встановлені 12 блоків мікрофільтрів (5), у кожному з яких установлені 24 керамічних стрижня. Схема потоків масла в елементах блоку представлена на мал.3.6. Циркуляція масла в блоці мікрофільтрів здійснюється насосною станцією (1). Для очищення блоків мікрофільтрів використається стиснене повітря, подаваний компресором під тиском 0,4 Мпа. До складу блоку входять: щит керування (4), насос для зливу концентрату (7), накопичувальна ємність (6), масло-проводи, запірні арматури, датчик тиску.

Блок має функціональний зв'язок із блоком стабілізації й блоком попереднього очищення масел через мережу трубопроводів із запороттям арматурами.

Основні технічні дані установки

| Кількість мікрофільтрів, шт | 288 |

| Робоча поверхня мікрофільтрів, м2 | 8 |

| Тип елемента фільтрації | Трубчастий |

| Матеріал елемента фільтрації | Кераміка |

| Середній діаметр пор мікрофільтра, м | 1*10-6 |

| Пористість елемента мікрофільтра,% | |

|

Розмір керамічних стрижнів, мм: довжина Зовнішній діаметр Внутрішній діаметр |

800 12 6 |

| Діаметр масла на вході в елемент, Мпа | 0,5 |

| Робоча температура, ос | 80 |

| Селективність,% | 46 |

| Продуктивність, л/година | 20-30 |

| Ємність для очищених масел, л | 600 |

| Ємність для збору концентрату, л | 200 |

| Живильна мережа, В | 220/380 |

| Настановна потужність, квт | 18,5 |

Працює установка в режимі фільтрації в такий спосіб (мал.4). Очищене масло з першого блоку насосною станцією цього блоку накачується в робочу ємність блоку мікрофільтрів, для чого відкривають запірний вентиль подачі масла з ємності очищення, на виході з насоса відривають два запірних вентилі магістралі подачі масла в робочу ємність блоку мікрофільтрації. Включають насосну станцію блоку. Процес заповнення йде до досягнення масла верхнього датчика рівня, що виключає насосну станцію блоку очищення. Закривають вентилі магістралі заповнення. На щиті управління блоку мікрофільтрів включають нагрівання масла, установивши на датчику температуру 70°С, ощеривають вентиль напірної магістралі насосної станції блоку мікрофільтрів. По досягненню робочої температури масла 70°С автоматично в роботу включається насосна станція блоку. Тиск у магістралі на вході блоку мікрофільтрів становить 0,7 МПа й підтримується пропускним клапаном. Очищене масло циркулює в блоці мікрофільтрів, проходить через гори керамічних стрижнів, на яких осідають забруднення, і струминним насосом подається в ємність зберігання масла. Тонкість фільтрації в блоці мікрофільтрів до 0,5 • - 10-6 м. Процес триває до зниження продуктивності стрижнів.

У режимі продувки установка працює в такий спосіб. Відкривають запірні арматури магістралі продувки блоку мікрофільтрів, включають у роботу компресорну станцію й під тиском 0,4 Мпа повітря надходить у мікрофільтри. Проходячи через пори керамічних стрижнів протиструмом стиснене повітря звільняє поверхню стрижнів від забруднень, несучи їх у ємність для збору концентрату. По закінченню продувки вимикається компресор і закриваються запірні вентилі на магістралі очищення.

Аналогічним образом очищаються елементи блоку, якщо замість стисненого повітря застосовувати дизпаливо або промивну рідину. Однак при цьому знижується продуктивність установки й підвищуються на експлуатацію блоку.

2. Методика дослідження процесу мікрофільтрації масла

Мета й завдання досліджень полягали в тім, щоб за допомогою настроювання й налагодження всіх блоків установки для мікрофільтрації масла визначити найбільш оптимальні технологічно режими роботи встаткування з метою динамічного й селективного відновлення експлуатаційних показників відпрацьованих масел.

Експеримент містив у собі підготовку до випробувань, настроювання й налагодження всіх елементів установить, контрольно-вимірювальних апаратур, безпосередньо експериментальні дослідження й обробку результатів.

Перед початком проведення експериментальних досліджень установки вироблялася тарировка всіх робітників ємностей; перевірка справності й працездатності всього встаткування; перевірка контрольно-вимірювальних приладів; перевірка герметичності всіх елементів установки.

Для проведення досліджень підготовлялося по 500-600 кг свіжого товарного й відпрацьованого масла марок М10М2 або М-8У1 а також присадки ВНИИНП-360, КМД і ПМС-200А.

Крім того, була проведена порівняльна оцінка оптичної щільності фільтратів у порівнянні зі свіжий товарним маслом М-10М2 па фотокалориметрі ФЭК-56ДО.

Оптична щільність першого фільтрату нижче очищеного на центрифузі масла у два рази при довжині хвилі 500 нм; другого фільтрату в 1,5 рази, третього - в 1,2 рази при тій не довжині хвилі. Це дозволяє зробити висновок, що у фільтраті масла знижується кількість забруднюючих часток від 3 мкм і нижче.

Аналіз залежності продуктивності мікрофільтрів від тиску на основі реологічних властивостей колоїдних систем дозволяє зробити висновок, що при обраному вирішило фільтрації відбувається турболентне плин рідини в капілярах мікрофільтра /52/. Тому що турболентний режим мікрофільтрації не є оптимальним, те необхідним додаткові випробування з метою пошуку оптимальних режимів фільтрації на основі більше глибокого вивчення реологічних і інших властивостей колоїдних систем масла.

У результаті проведених досліджень отримані гідравлічні характеристики фільтруємості товарного й відпрацьованого масла М-10М2 через керамічний фільтр. Характеристики дають підставу припустити, що найбільш значний вплив на швидкість фільтрації роблять температурний режим і перепад тиску на поверхні мікрофільтра. Під впливом температури й тиску змінюється в'язкість масла, причому дія цих факторів на процес нерівнозначно. Підвищення тиску приводить до деформації шаруючи осаду на поверхні мікрофільтра, переходу плину фільтра через капіляри з ламінарного режиму до турболентному, тобто підвищується опір фільтрування.

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |