| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Отчет по практике: Технология хлебопекарного производства

· окончательная расстойка тестовых заготовок (120 минут в специальных шкафах)

Пятый этап.

Выпечка тестовых заготовок осуществляется в хлебопекарных печах с целью превращения тестовых заготовок в хлеб. Температура выпекания 220 – 240 о С, продолжительность выпечки зависит от массы и формы заготовок и составляет 20 – 80 минут.

Шестой этап.

Укладка в контейнера, отбраковка, охлаждение, хранение, транспортировка, продажа. Охлаждение и хранение осуществляется в остывочном цехе, где создаются специальные условия [5].

5. Биохимический и санитарно-гигиенический контроль

Качество хлебной продукции зависит от качества исходного сырья, правильности ведения технологического процесса и контроля за отдельными операциями производства.

Контроль качества хлебобулочных изделий на хлебопекарных предприятиях осуществляют лаборатории и отделы технологического контроля.

Качество хлеба оценивают в соответствии с требованиями нормативной документации по органолептическим и физико-химическим показателям. Показатели безопасности продукции определяются в сертификатах соответствия.

К органолептическим показателям относятся внешний вид изделий, по форме, состоянии поверхности, цвету, состоянию мякиша по пропеченности, промессу, пористости, вкусу и запаху. Вкус, запах, наличие или отсутствие хруста определяют дегустацией; цвет мякиша, пористость, промесс определяют путем осмотра среза хлеба.

Форма изделий должна соответствовать их названию и характеристике, указанной в нормативной документации. У хлеба формового она должна быть правильной, соответствующей хлебной форме, в которой производилась выпечка, с несколько выпуклой верхней коркой, без боковых выплывов. У хлеба подового форма должна быть округлой, овальной или продолговато – овальной, не расплывчатой.

Поверхность изделий не должна иметь крупных трещин и надрывов (5 см в длину и 2 см в ширину), масляных и других пятен.

Мякиш изделий должен быть без комков и следов непромесса, пропеченный, не влажный на ощупь, после легкого надавливания мякиш должен принимать первоначальную форму. Для черного хлеба из ржаной или из смеси ржаной муки мякиш может быть с немного липкий. Пористость – развитая, без пустот и уплотнений [1].

Физико-химические показатели качества хлеба.

Включают в себя: определение влажности мякиша, кислотности, пористости, а также содержание углеводов, хлорида натрия, йода и т.д. [6].

· Определение влажности мякиша проводят по ГОСТ 21094 путем высушивания в сушильном шкафу при определенных условиях и выражают в процентах. Определение влажности хлеба массой более 0,2 кг осуществляется следующим образом: лабораторный образец разрезают поперек на приблизительно равные части и от одной части отрезают ломоть толщиной 1 – 3 см, отделяют мякиш от корок на расстоянии около 1 см, удаляют все включения (изюм, орехи, пряности). Масса выделенной пробы должна быть не менее 20 г. Подготовленную пробу быстро и тщательно измельчают ножом, теркой, перемешивают и тотчас же взвешивают в заранее просушенных металлических чашечках с крышками для навески, по 5 г каждая, с погрешностью не более 0,05 г. Навески в отрытых чашечках помещают в сушильный шкаф. В шкафах марок СЭШ – 1 и СЭШ – 3М навески высушивают при температуре 130 о С в течении 45 минут с момента загрузки до момента выгрузки чашек. После высушивания чашки вынимают, закрывают крышками и переносят в экстрактор для охлаждения. Продолжительность охлаждения не должно быть менее 20 минут и более 24 минут. После охлаждения чашки взвешивают.

· Кислотность готовых изделий определяют по ГОСТ 5670 титрованием фильтра, полученного из крошек хлебных изделий, арбитражным или ускоренным методом и выражают в градусах кислотности. ГОСТ 5670 распространяется на хлеб и хлебобулочные изделия. Под градусом кислотности понимают объем в см 3 раствора точной молярной концентрации 1 моль (дм 3 / 1 м) гидроокиси натрия или калия, необходимый для нейтрализации кислот, содержащихся в 100 г изделий. Отбор проб для анализа проводят по ГОСТ 5687. Определение кислотности проводят двумя методами, но более распространенный – ускоренный метод. Взвешивают 25 г крошек и помещают в сухую бутылку, вместимостью 500 см 3. Мерную колбу вместимостью 250 см 3 наполняют до метки дистиллированной водой, подогревают до температуры 60 о С. Около 1/4 взятой воды переливают в бутылочку с крошкой, быстро растирают деревянной лопаточкой до получения однородной массы. Потом к этой массе прибавляют всю дистиллированную воду. Бутылку закрывают и в течении трех минут встряхивают. Затем смесь отстаивается в течении 1 минуты и оставшийся жидкий слой сливают в сухой стакан через марлю. Из стакана отбирают пипеткой по 50 см 3 раствора в две конические колбы вместимостью по 100 см 3 каждая и тируем раствором молярной концентрации 0,1 моль / дм 3 гидроокиси натрия или калия с 2 – 3 каплями фенолфталеина до получения слабо – розового окрашивания не исчезающего при спокойном стоянии колбы в течении 1 минуты. Титрование продолжают, если по истечению 1 минуты окраска пропадает и не появляется от прибавления 2 – 3 капель фенолфталеина. Кислотность вычисляется по формуле:

![]()

где: V – объем раствора гидроокиси натрия или калия.

V1 – объем дистиллированной воды.

V2 – объем исследуемого раствора.

a – коэффициент пересчета на 100 г навески.

m – масса навески.

k – поправочный коэффициент приведения используемого раствора гидроокиси натрия или калия.

1 / 10 – коэффициент приведения раствора гидроокиси натрия или калия.

Для хлебобулочных изделий:

![]()

Расхождения между результатами определений кислотности образца одной партии продукции в разных лабораториях не должны превышать 0,5 градуса.

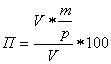

· Пористость определяют по ГОСТ 5669 с помощью пробника Журавлева и выражают в процентах. Под пористостью понимают отношение объема пор мякиша к общему объему хлебного мякиша, выражается в процентах. Отбор проб производится по ГОСТ 5667. Для определения пористости пшеничного хлеба делают три цилиндрических выпечки объемом 26,5 – 27,5 см 3 каждая, затем выпечку взвешивают. Пористость определяют в процентах по формуле:

где: V – общий объем выпечек хлеба.

m – масса выпечек.

p – плотность беспористой массы мякиша.

Пористость мякиша хлеба из пшеничной муки 63 – 65 %, из ржаной 68 – 72 %.

· Определение количества и качества клейковины по ГОСТ 27839.

Клейковина – это комплекс белковых веществ, способных при набухании в воде образовывать связную эластичную массу. Чем больше в муке клейковины и чем она сильнее, тем лучше хлебопекарные свойства муки. Количество клейковины определяют путем отмывания ее из теста с помощью механизированных средств или вручную.

Для замеса и отлежки клейковины применяют питьевую воду. Жесткость воды должна быть не более 7 моль / м 3. Температура воды для замеса теста поддерживают от 18 до 20 оС. Объем воды для замеса теста должен соответствовать требованиям таблицы 1.

Таблица 1 - Зависимость объема воды для замеса теста от массы навески муки

| Масса навески, г |

Объем воды, см 3 |

| 25,00 | 14,0 |

| 30,00 | 17,0 |

| 35,00 | 20,0 |

| 50,00 | 28,0 |

Замес теста осуществляется либо с использованием тестомесителя ТЛ 1 – 75 и дозатора воды ДВЛ – 3, либо вручную. Отмывание клейковины проводят либо вручную, либо на устройстве МОК – 1 М. Замешанное тесто раскатывают в пластину толщиной от 1,0 до 1,5 мм и помещают на 10 минут в емкость с водой. По окончании отлежки пластину теста извлекают из воды, сжимают рукой в комок, делят на шесть произвольных кусочков, которые закладывают в предварительно смоченную водой рабочую камеру устройства МОК – 1 М в центральной части окружности нижней деки. Отмывание клейковины осуществляется в три этапа.

Первый этап отмывания проводят при рабочем зазоре в камере устройства равном 7мм и продолжительности отмывания равной 3 мин. для всех сортов пшеничной хлебопекарной муки. При этом направление подачи воды осуществляется снизу – вверх, а расход промывной воды составляет 0,30 – 0,35 дм / мин для всех сортов муки и лишь для отмывания клейковины из обойной муки 0,35 – 0,40 дм / мин.

Второй этап отмывания проводят при уменьшенном зазоре до 1,5 мм в камере устройства. Длительность отмывания клейковины из муки высшего и первого сортов мягкой пшеницы составляет 7 мин, из второго сорта 8 мин. При этом направление подачи воды осуществляется снизу – вверх, а расход промывной воды составляет 0,30 – 0,35 дм / мин для всех сортов муки, и лишь для отмывания клейковины из обойной муки 0,35 – 0,40 дм / мин. Для муки второго сорта из мягкой пшеницы и муки обойной первые две минуты отмывания расход воды составляет 0,50 – 0,60 дм / мин, а направление подачи воды последние 2 минуты сверху – вниз.

Третий этап отмывания клейковины осуществляется при рабочем зазоре в камере устройства равном 7 мм, и продолжительности отмывания 2 мин для всех сортов муки. Расход промывной воды и направление подачи воды такие же, как на первом этапе отмывания клейковины. Отмытую клейковину отжимают одноразовым прессованием между ладонями, вытирая их сухим полотенцем, и взвешивают с точностью до второго десятичного знака.

При отмывании клейковины вручную, тесто, сформированное на тестомесилке в виде цилиндра или скатанное в шарик при замесе вручную, помещают в чашку, закрывают крышкой или стеклом, и оставляют на 20 мин для отлежки. По истечении 20 мин начинают отмывание клейковины под слабой струей воды над ситом из шелковой или полиамидной ткани. В начале отмывание ведут осторожно, разминая тесто пальцами, чтобы вместе с крахмалом не оторвались кусочки теста или клейковины. Когда большая часть оболочек и крахмала удалена, отмывание ведут энергичнее между обеими ладонями. Оторвавшиеся кусочки клейковины тщательно собирают с сита и присоединяют к общей массе клейковины. При отсутствии водопровода допускается отмывание в емкости с 2 – 3 дм 3 воды. В процессе отмывания воду меняют не менее трех – четырех раз, процеживая через сито.

Отмывание ведут до тех пор, пока оболочки и крахмал не будут почти полностью отмыты, и вода, стекающая при отжимании клейковины не будет прозрачной. Отжатую вручную клейковину отжимают прессованием между ладонями, вытирая их сухим полотенцем. При этом клейковину несколько раз выворачивают и снова отжимают между ладонями, пока она не начнет слегка прилипать к рукам.

Отжатую клейковину взвешивают с точностью до второго десятичного знака, затем еще раз промывают в течение 5 мин, вновь отжимают и взвешивают. Если разница между двумя взвешиваниями не превышает 0,1 г, отмывание считается законченным.

Количество сырой клейковины (х), в процентах вычисляют с точностью до второго десятичного знака по формуле:

![]()

где mk – масса сырой клейковины, г

mН – масса навески муки, г

Качество клейковины определяют путем измерения ее упругоэластичных свойств. Для этого из окончательно отмытой, отжатой и взвешенной клейковины выделяют навеску массой 4 г. Шарик клейковины, сформированный вручную, помещают для отлежки в чашку с водой температурой от 18 до 20оС на 10 мин.

После отлежки шарик клейковины вынимают из чашки и помещают его основанием в центр столика прибора ИДК – 4. При этом с шарика снимают зажим. Результаты измерений упругих свойств клейковины выражают в условных единицах прибора и в зависимости от их значения клейковину относят к соответствующей группе качества согласно требований таблицы 2.

Таблица 2 - Классификация клейковины по упругим свойствам (ГОСТ 27839)

| Группа качества | Характеристика клейковины | Хлебопекарная мука сортов | |

| Высшего, первого, обойного | второго | ||

| 3 | Неудовлетворительно крепкая | От 0 до 30 | От 0 до 35 |

| 2 | Удовлетворительно крепкая | От 35 до 50 | От 40 до 50 |

| 1 | Хорошая | От 55 до 75 | От 55 до 75 |

| 2 | Удовлетворительно слабая | От 80 до 100 | От 80 до 100 |

| 3 | Неудовлетворительно слабая | От 105 и более | От 105 и более |

Пшеничная мука, используемая для производства хлебобулочных изделий, должна иметь клейковину по качеству не ниже второй группы.

· Определение числа падения (ГОСТ 30498).

Количество муки для анализа рассчитывается в зависимости от ее влажности, таким образом, чтобы при добавлении 25 см 3 воды отношение сухого вещества к общей воде, включая воду, содержащуюся в муке, было постоянным и таким, чтобы при влажности 15 % общая масса муки составила 7,00 г.

Число падения - это время в секундах, начиная с момента погружения пробирки в водяную баню и до момента, когда верхний ограничитель мешалки достигнет уровня верхней части эбонитовой втулки прибора.

Для определения числа падения в настоящее время используют прибор АМИЛОТЕСТ, предназначенный для определения активности амилалитических ферментов зерна ржи, пшеницы, а также продуктов их переработки и качества различных видов крахмала, активности амилолитических ферментов препаратов, оценки состояния углеводно-амилационного комплекса полуфабрикатов хлебопекарного производства, степени черствости готовых хлебных изделий. Микропроцессорная система управления обеспечивает процесс измерения, обработку результатов измерений на буквенно-цифровой индикатор или печатающее устройство, входящее в состав прибора, либо передачу их на персональный компьютер.

В лаборатории я производил анализ качества пшеничной муки (таблица 3).

Таблица 3 - Результаты анализа пшеничной муки

| Наименование показателей | 18.07.05 | 19.07.05 | 30.07.05 | 31.07.05 | 3.08.05 | 4.08.05 |

| Влажность, % | 13,9 | 14,1 | 14,6 | 13,8 | 14,8 | 14,8 |

| Упругость клейковины | 63 | 65 | 64 | 65 | 65 | 65 |

| Количество клейковины | 28 | 29 | 29 | 28 | 28 | 29 |

| Число падений | 80 | 84 | 83 | 81 | 79 | 80 |

Мойка и дезинфекция.

Для мытья производственного оборудования и помещений используют моющие средства. Мытье производят растворами моющих средств, которые должны отвечать требованиям санитарных правил и норм, обладать высокой моющей способностью, обеспечивать полную смачиваемость моющей поверхности, смягчать жесткость воды и не вызывать коррозию оборудования. На предприятии в качестве моющего средства используют раствор кальцинированной соды, а также синтетические моющие средства различной рецептуры, разрешенные органами Госсанэпиднадзора для применения в пищевой промышленности [1].

Контроль за санитарным состоянием оборудования и рабочих мест осуществляется комиссией, в состав которой входят: сотрудник лаборатории, мастер смены, технолог, сотрудник СЭС.

6. Вторичное сырье и его переработка

На предприятии « Знак хлеба » как таковой вторичной переработки сырья нет. На предприятии отбракованный хлеб (не соответствует внешнему виду по форме или на его поверхности слишком большие трещины) а также холодный хлеб (простоял в остывочном цехе более 12 часов) реализуется в магазине, который находится на территории предприятия по более низкой цене. А остальной брак (грязный хлеб) передается в различные хозяйства для кормления животных.

7. Техника безопасности

Правила техники безопасности в цеху основного производства следующие:

· пекарня работает в две смены (дневная с 8.00 до 20.00 и ночная с 20.00 до 8.00). Продолжительность смены 12 часов, поэтому режим работы такой – 2 часа работаешь 30 минут отдыхаешь. Также на предприятии есть искусственное освещение рабочего места.

· каждую смену работник предприятия одевает чистую одежду (майку, штаны, кепку или косынку), а также чистую обувь.

· работник предприятия каждый раз перед выходом в свою смену должен обязательно посетить Здравпункт.

· так как работники предприятия имеют контакт с горячей поверхностью то они обязаны работать в перчатках или рукавицах, во избегания ожогов, которые они получают каждый раз новые у мастера смены.

· так как на предприятии имеется оборудование то следует всегда заправлять одежду а также убирать волосы, во избежание попадания их в механические части оборудования. Также запрещается совать различные части тела в работающие механизмы.

· так как все оборудование на предприятии электрическое, то запрещается хватать руками оголенные провода, все оборудование должно быть заземлено.

· в связи с тем, что на предприятии, в производственном цехе, большая температура то должны быть в рабочем состоянии системы кондиционирования или системы вытяжки воздуха. Работники должны иметь свободный доступ к холодной воде.

Заключение

В результате прохождения практики я овладел теоретическими знаниями и практическими навыками по технологии хлебопекарного производства, основами производственной санитарии, с правилами эксплуатации технологического оборудования, ознакомился с работой всех основных производственных участков. Освоил методы анализа качества муки и хлебобулочных изделий. Мне была предоставлена необходимая литература по хлебопекарному производству.

Литература

1. Цыганова Т.Б., Матвеева И.В. Справочное пособие по контролю за качеством хлеба.

2. Апет Т.К., Пашук З.М. Гигиенические требования к качеству и безопасности продовольственного сырья. – М, 2003 г.

3. Матвеева И.В., Велицкая И.Г. Пищевые добавки и хлебопекарные улучшители в производстве хлеба. – Телер, 1998 г.

4. Ауэрман Л.Я. Технология хлебопекарного производства. – 8 издание, переработанное и дополненное, М: Легкая и пищевая промышленность, 1987, 416 с.

5. Немцова З.С., Волкова Н.П. Основы хлебопечения. – М: Агропром издат., 1988 М: Агропром издат., 1988 – 2000 г.

6. Немцова З.С., Волкова Н.П. Хлебобулочные изделия. Методы анализа. – М: Агропром издат., 1988 – 2000 г.