| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектування та розрахунок редуктора для стрічкового транспортера

-Діаметр ![]() мм.

мм.

-Довжина ![]() мм.

мм.

З табл. 10.5[1] приймаємо штифт конічний ДЕРЖСТАНДАРТ 3129-70

![]() мм,

мм, ![]() мм.

мм.

Зазор

між торцем шестірні з однієї сторони й маточини з інший, і внутрішньою стінкою корпуса

А1=1,2![]() =1,2*10=12 мм.

=1,2*10=12 мм.

Зазор

від окружності вершин зубів колеса до внутрішньої стінки корпуса, а також відстань

між зовнішнім кільцем підшипника провідного вала й внутрішньою стінкою корпуса А=![]() =10 мм.

=10 мм.

Для запобігання витікання змащення підшипників усередину корпуса й вимивання пластичного матеріалу, що змазує, рідким маслом із зони зачеплення встановлюємо кільця, їхню ширину визначає розмір y=8-12 мм. Ми приймаємо y=10 мм.

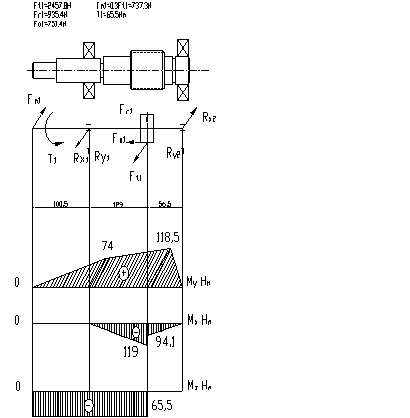

6. Перевірка довговічності підшипників

6.1 Провідний вал

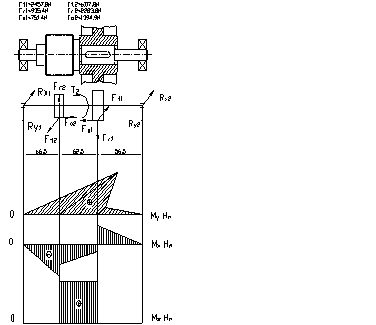

Реакції опор:

у площині

XZ: ![]()

![]()

![]()

![]()

Перевірка:![]()

![]()

-388,2-2457,8+2108,7+737,3=0

у площині

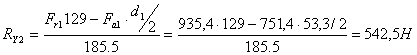

YZ: ![]()

![]()

Перевірка:![]()

![]()

-542,5+935,4-392,9=0

Сумарні реакції:

![]()

![]()

Підбираємо підшипник по більш навантаженій опорі №2

| Умовна позначка підшипника | d | D | B | Вантажопідйомність,кН | |

| Розміри, мм | С | З | |||

| N306 | 30 | 72 | 19 | 28,1 | 14,6 |

Відношення

![]()

Цій величині по таблиці 9.18[1] відповідає e=0,21

Відношення

![]() X=0.56, Y=2.05

X=0.56, Y=2.05

Еквівалентне навантаження по формулі:

![]() , H

, H

де V= 1-обертається внутрішнє кільце підшипника;

коефіцієнт безпеки по таблиці 9.19[1] КБ=1;

температурний коефіцієнт по таблиці 9.20[1] КТ=1,0.

![]() H

H

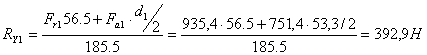

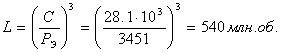

Розрахункова довговічність, млн. про по формулі:

Розрахункова довговічність, год по формулі :

![]() год

год

Фактичний час роботи редуктора

Термін служби 7 років, при двозмінній роботі:

365днів*16ч.КгодКсут=365*16*0,7*0,3=1226,4 год.

6.2 Проміжний вал

Реакції опор:

у площині

XZ: ![]()

![]()

![]()

![]()

3176-6117,8+484+2457,8=0

у площині

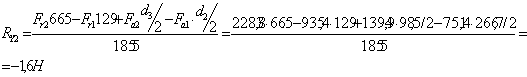

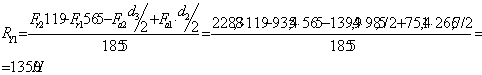

YZ: ![]()

![]()

Перевірка:![]()

![]()

1,6+2283,8-935,4-1350=0

Сумарні реакції:

![]()

![]()

Підбираємо підшипник по більш навантаженій опорі №1

| Умовна позначка підшипника | d | D | B | Вантажопідйомність,кН | |

| Розміри, мм | С | З | |||

| N306 | 30 | 72 | 19 | 28,1 | 14,6 |

Відношення

![]()

Цій величині по таблиці 9.18[1] відповідає e=0,21

Відношення

![]() X=1, Y=0

X=1, Y=0

Еквівалентне навантаження по формулі:

![]() H

H

Розрахункова довговічність, млн. про по формулі:

Розрахункова довговічність, год. по формулі:

![]() год.

год.

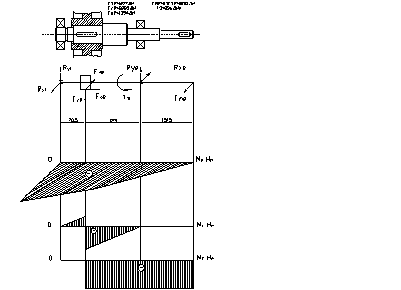

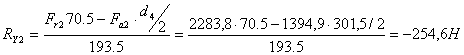

6.3 Ведений вал

Реакції опор:

у площині

XZ: ![]()

![]()

![]()

![]()

Перевірка:![]()

![]()

|

|

у площині

YZ: ![]()

![]()

Перевірка:![]()

![]()

-254,6-2283,8+2538,4=0

Сумарні реакції:

![]()

![]()

Підбираємо підшипник по більше навантаженій опорі №1

| Умовна позначка підшипника | d | D | B | Вантажопідйомність,кН | |

| Розміри, мм | С | З | |||

| N310 | 50 | 100 | 27 | 65,8 | 36 |

Відношення

![]()

Цій величині по таблиці 9.18[1] відповідає e=0,195

Відношення

![]() X=0.56, Y=2.2

X=0.56, Y=2.2

Еквівалентне навантаження по формулі:

![]() H

H

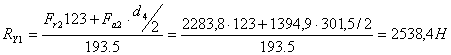

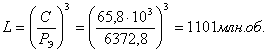

Розрахункова довговічність, млн. про по формулі:

Розрахункова довговічність, год по формулі:

![]() год

год

7. Перевірка міцності шпонкових з'єднань

Застосовуються шпонки призматичні з округленими торцями по

ДЕРЖСТАНДАРТ 23360-78. Матеріал шпонок - сталь 45 нормалізована.

Таблиця 1 – Шпонкові з’єднання

|

Діаметр вала d, мм |

Ширина шпонки b, мм |

Висота шпонки h, мм |

Довжина шпонки l, мм |

Глибина паза t1, мм |

| 25 | 8 | 7 | 30 | 4 |

| 35 | 10 | 8 | 32 | 5 |

| 46 | 12 | 8 | 65 | 5 |

| 55 | 16 | 10 | 55 | 6 |

Напруги зминання й умова міцності по формулі:

![]()

Напруги

зминання, що допускаються, при сталевій ![]() маточині

=100...120 Мпа

маточині

=100...120 Мпа

7.1 Провідний вал

При d=25

мм; ![]() ; t1=4 мм; довжині

шпонки l=30 мм; крутний момент Т1=65,5 Нм

; t1=4 мм; довжині

шпонки l=30 мм; крутний момент Т1=65,5 Нм

![]()

7.2 Проміжний вал

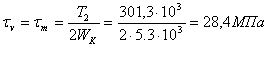

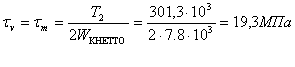

При d=35

мм; ![]() ; t1=5 мм; довжині

шпонки l=32 мм; крутний момент Т2=301,3 Нм

; t1=5 мм; довжині

шпонки l=32 мм; крутний момент Т2=301,3 Нм

![]()

7.3 Ведений вал

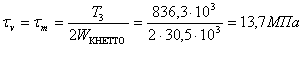

При d=55

мм; ![]() ; t1=6 мм; довжині

шпонки l=55 мм; крутний момент Т3=314 Нм

; t1=6 мм; довжині

шпонки l=55 мм; крутний момент Т3=314 Нм

![]()

При d=46

мм; ![]() ; t1=5 мм; довжині

шпонки l=65 мм

; t1=5 мм; довжині

шпонки l=65 мм

![]()

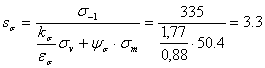

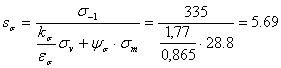

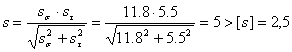

8. Уточнений розрахунок валів

8.1 Провідний вал

Уточнений

розрахунок складається у визначенні коефіцієнтів запасу міцності s для небезпечних

перерізів і порівнянні їх з значеннями, що допускаються s. Міцність дотримана при

![]() .

.

Матеріал

вала - сталь 45 поліпшена. По таблиці 3.3[1] ![]()

Границі витривалості:

![]()

![]()

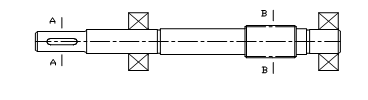

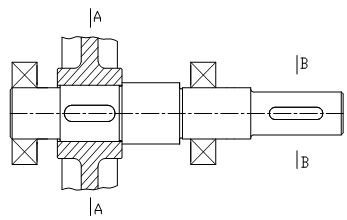

Рис.1 - Перетин А-А

Концентрація напруг обумовлена наявністю шпонкового паза

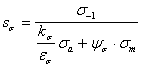

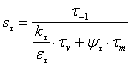

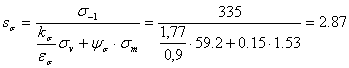

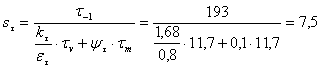

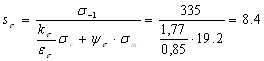

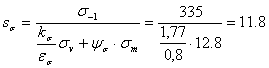

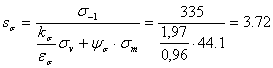

Коефіцієнт запасу міцності по нормальних напругах вигину

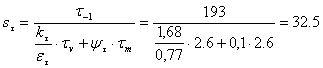

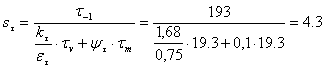

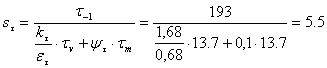

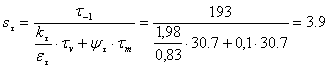

Коефіцієнт запасу міцності по дотичних напруженнях

По таблиці

8.5[1] приймаємо ![]() ;

;![]()

Момент опору крутінню по таблиці 8.5[1]:

![]()

при d=25 мм; b=8 мм; t1=4 мм

![]()

Момент опору вигину:

![]()

При d=25 мм; b=8 мм; t1=6 мм

![]()

Згинальний момент у перетині А-А

![]()

My=0;![]()

MА-А=МX

Амплітуда й середнє значення циклу:

Амплітуда нормальних напруг:

![]() ,

,

Перемінна постійних напруг:

![]()

Тоді

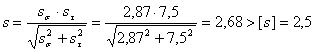

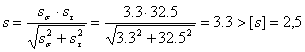

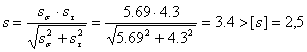

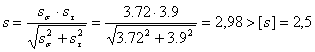

Результуючий коефіцієнт запасу міцності по формулі (8.17 [ 1 ] )

Умова міцності виконана.

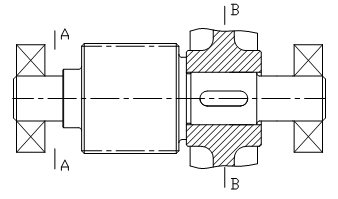

Перетин В-В

приймаємо

![]()

![]() . Момент опору крутінню при

d=40.3 мм:

. Момент опору крутінню при

d=40.3 мм:

![]()

Момент опору вигину:

![]()

Згинальний момент у перетині B-B

![]()

![]()

![]()

![]()

Амплітуда й середнє значення циклу:

Амплітуда нормальних напруг:

![]() ,

,

![]() величина дуже маленька тому

неї враховувати не будемо

величина дуже маленька тому

неї враховувати не будемо

Тоді

Результуючий коефіцієнт запасу міцності по формулі (8.17 [ 1 ] )

Умова міцності виконана.

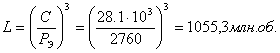

8.2 Проміжний вал

Матеріал

вала - сталь 45 поліпшена. По таблиці 3.3[1] ![]()

Границі витривалості:

![]()

|

Рис. 2 - Перетин А-А

Концентрація напруг обумовлена посадкою підшипника з гарантованим натягом

приймаємо

![]()

![]()

Момент опору крутінню при d=30 мм:

![]()

Момент опору вигину:

![]()

Згинальний момент у перетині А-А

![]()

![]()

![]()

![]()

Амплітуда й середнє значення циклу:

Амплітуда нормальних напруг:

![]() ,

,

![]() величина дуже маленька тому

її враховувати не будемо

величина дуже маленька тому

її враховувати не будемо

Тоді

Результуючий коефіцієнт запасу міцності по формулі (8.17 [ 1 ] )

Умова міцності виконана.

Перетин В-В.

Концентрація напруг обумовлена наявністю шпонкового паза

приймаємо

![]()

![]()

Момент опору крутінню при d=35 мм; b=10 мм; t1=5 мм

![]()

Момент опору вигину:

![]()

Згинальний момент у перетині B-B

ё![]()

![]()

![]()

![]()

Амплітуда й середнє значення циклу:

Амплітуда нормальних напруг:

![]() ,

,

![]() величина дуже маленька тому

неї враховувати не будемо

величина дуже маленька тому

неї враховувати не будемо

Тоді

Результуючий коефіцієнт запасу міцності по формулі

Умова міцності виконана.

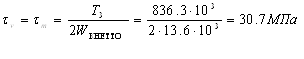

8.3 Ведений вал

Матеріал

вала - сталь 45 поліпшена. По таблиці 3.3[1] ![]()

Границі витривалості:

![]()

![]()

Рис. 3 - Перетин А-А

Концентрація напруг обумовлена наявністю шпонкового паза

приймаємо

![]()

![]()

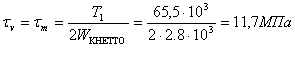

Момент опору крутіння при d=55 мм; b=16 мм; t1=6 мм

![]()

Момент опору вигину:

![]()

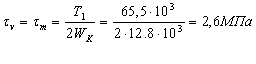

Згинальний момент у перетині А-А

![]()

![]()

![]()

![]()

Амплітуда й середнє значення циклу:

Амплітуда нормальних напруг:

![]() ,

,

![]() величина дуже маленька тому

її враховувати не будемо

величина дуже маленька тому

її враховувати не будемо

Тоді

Результуючий коефіцієнт запасу міцності по формулі (8.17 [ 1 ] )

Умова міцності виконана.

Перетин В-В

Концентрація напруг обумовлена наявністю шпонкового паза

приймаємо

![]()

![]()

Момент опору крутінню при d=42 мм; b=12 мм; t1=5 мм

![]()

Момент опору вигину:

![]()

Згинальний момент у перетині B-B

![]()

![]()

![]()

![]()

Амплітуда й середнє значення циклу:

Амплітуда нормальних напруг:

![]() ,

,

![]() величина дуже маленька тому

її враховувати не будемо

величина дуже маленька тому

її враховувати не будемо

Тоді

Результуючий коефіцієнт запасу міцності по формулі (8.17 [ 1 ] )

Умова міцності виконана.

9. Вибір сорту масла

Змазування

зубчастого зачеплення виробляється зануренням зубчастого колеса на проміжному валу

в масло, що заливається усередину корпуса до рівня, що забезпечує занурення тихохідного

колеса приблизно на 10 мм. Обсяг масляної ванни визначаємо з розрахунку 0.25 дм3

масла на 1кВт переданій потужності: V=0.25*11=2.75 дм3. По таблиці 10.8[1]

установлюємо в'язкість масла. Для швидкохідного щабля при контактних напругах ![]() 401,7 МПа й швидкості v=2,8

м/с рекомендується в'язкість, що, масла повинна бути приблизно дорівнює 28*10-6

м2/с. Для тихохідного щабля при контактних напругах

401,7 МПа й швидкості v=2,8

м/с рекомендується в'язкість, що, масла повинна бути приблизно дорівнює 28*10-6

м2/с. Для тихохідного щабля при контактних напругах ![]() 400,7 МПа й швидкості v=1,05м/с

рекомендується в'язкість, що, масла повинна бути приблизно дорівнює 34*10-6

м2/с.

400,7 МПа й швидкості v=1,05м/с

рекомендується в'язкість, що, масла повинна бути приблизно дорівнює 34*10-6

м2/с.

Середня в'язкість масла

![]()

По таблиці 10.10[1] приймаємо масло індустріальне І-30А (за ДСТ 20799-75).

Камери підшипників заповнюємо пластичним мастильним матеріалом УТ-1, періодично поповнюємо його шприцом через прес-маслянки.

10. Посадки деталей редуктора

Посадки призначаємо відповідно до вказівок, які є в табл. 10.13 [1].

Посадка зубчастого колеса на вал H7/p6 за ДСТ 25347-82.

Шейки валів під підшипники виконуємо з відхиленням вала k6.

Відхилення отворів у корпусі під зовнішні кільця по H7.

Інші посадки призначаємо, користуючись даними табл. 10.13[1].

Cписок літератури

1. Чернавський С.О. Курсове проектування деталей машин: Навчальний посібник для технікумів .- К., 2004

2. Шейнблит А.Е. Курсове проектування деталей машин: Навчальний посібник для технікумів. – К., 2003

3. Палей М.А. Допуски й посадки: Довідник: В 2ч. Ч.1. – К., 2005

4. В.И.Анурьєв Довідник конструктора-машинобудівника: т.1,2,3. – К., 2004

5. Єремєєв В.К., Горен Ю.Н. Курсове проектування деталей машин: Методичний посібник і завдання до проектів для студентів заочної форми навчання всіх технічних спеціальностей. – К., 2004.