| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Аппарат с механическим перемешивающим устройством

Курсовая работа: Аппарат с механическим перемешивающим устройством

САНКТ – ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

Кафедра: Машины и аппараты химических производств.

Курсовой проект по курсу

Конструирование и расчет элементов оборудования отрасли

Тема проекта

Аппарат с механическим перемешивающим устройством

Вариант: 16

Работу выполнил

Студент гр. 364

Баранов Д.А.

Руководитель

Незамаев Н.А.

Санкт – Петербург2010г.

Описание конструкции и работы аппарата

Аппараты вертикальные с перемешивающими устройствами применяются для осуществления в них различных химико-технологических процессов, происходящих в жидкой фазе.

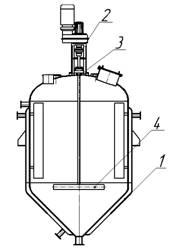

1-корпус

2 – привод

|

4 - мешалка

![]()

![]()

![]() Рисунок 1 Основные составные части

аппарата

Рисунок 1 Основные составные части

аппарата

Данный аппарат, представленный на рисунке 1, состоит из сварного корпуса 1, в который через штуцер А поступает 30% среда Pb(NO3)2, которая попадая в аппарат перемешивается лопастной мешалкой 3, и далее выходит через сливной штуцер Б. Аппарат оснащен рубашкой, предназначенной для теплообмена, и люком-лазом В. Мешалка вращается с помощью привода 2, который оснащен торцевым уплотнением, для избежание попадания перемешивающей среды в подшипниковый узел.

1. Выбор конструктивных элементов аппарата

При конструировании и расчете химических аппаратов конструктору приходится иметь дело с рядом основных узлов и деталей, образующих тот или иной аппарат.

К основным узлам и деталям химических аппаратов можно отнести: обечайки, днища, укрепления отверстий в стенках, фланцевые и резьбовые соединения, крышки, штуцера, вводы и выводы труб, указатели уровня, смотровые окна, опоры аппаратов, перемешивающие устройства и приводы к ним.

Конструирование химической аппаратуры необходимо производить с максимальным использованием нормализованных узлов и деталей. При конструировании необходимо знать технологию изготовления и сборки аппарата, условия транспортирования и монтажа, требования надежности и безопасности в эксплуатации, а также и другие специфические требования, предъявляемые к химическому аппарату или его узлу. Узлы и детали должны иметь простую форму, быть технологичными в изготовлении, размеры их определяют исходя из условий прочности, жесткости и надежности конструкции.

Всегда следует стремиться к экономии материала и уменьшению массы деталей, узлов и аппарата в целом, но без ущерба для предъявляемых к ним требований. Изготовление деталей необходимо предусматривать с минимальными отходами (при раскрое деталей из листов, при механической обработке на станках т.д.).

1.1 Параметры корпуса аппарата

Из методического указания [1] по исходным данным подбираем габаритные размеры корпуса аппарата.

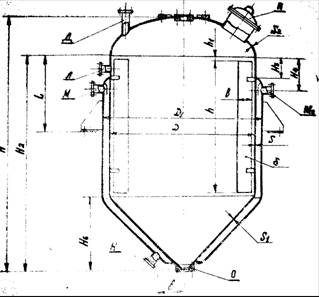

Рисунок 2

Таблица 1 Конструктивные параметры корпуса аппарата цельносварного с коническим днищем и рубашкой

|

Нормальный Объем, м³ |

Размеры, мм | ||||||||||||

| D | D1 | H | L | H2 | H3 | H4 | h | h1 | b | l | б | H6 | |

| 12.5 | 2400 | 2600 | 4035 | 1100 | 3395 | 150 | 350 | 1850 | 100 | 240 | 375 | 8 | 1384 |

Рисунок 3 Расположение штуцеров на корпусе с эллиптической крышкой

Таблица 2 Условные диаметры штуцеров для корпусов с эллиптической крышкой

| Внутр. диаметр аппарата | Диаметр штуцера, мм | ||||||||||||||

| А | Б, Л | В | Г | Е | Ж | З |

М, М1, М2 |

||||||||

| 2400 | 250 | 100 | 200 | 150 | 100 | М27х2 | 200 | 80 | |||||||

| Внутр. диаметр аппарата | Диаметр штуцера, мм | Размеры, мм | |||||||||||||

|

Н, Н1 |

О | П | R |

R2 |

D2 |

Вылет штуцера | |||||||||

| 2400 | 80 | 1500 | 500 | 700 | 750 | 1600 | 200 | ||||||||

Таблица 3

Назначение штуцеров для корпусов с эллиптическими крышками

| Назначение штуцеров | Обозначение | Назначение штуцеров | Обозначение |

| Для загрузки | А | Технологический | З |

| Резервный | Б,Л | Вход и выход теплоносителя |

М, М1, М2 |

| Технологический | Г | Для слива | О |

| Для манометра | Е | Люк | П |

| Для термометра | Ж |

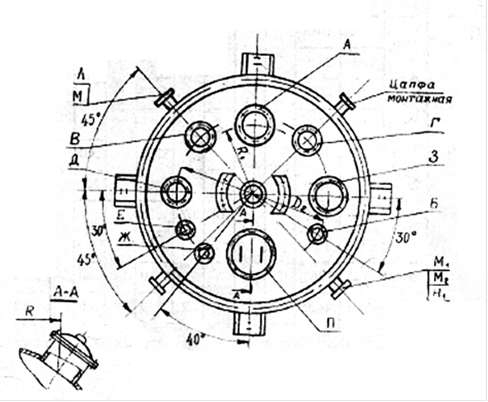

1.2 Подбор привода аппарата

Исходя из исходных данных, по [6] выбираем возможные варианты типов привода. В данном случае при мощности 10 кВт и 170 об/мин, возможные варианты: типы 2, 3, 5

Выбираем Тип 2, Исполнение 1 для установки на крышке аппарата. Для аппаратов с избыточным давлением не более 3,2 МПа и оборотами 20-320 об/мин выбираем Габарит 1.

Рисунок 4 Привод перемешивающего устройства Тип 2 исполнение 1

Таблица 4 Размеры привода перемешивающего устройства

| Габарит | d | B | C | L |

H1 |

H2 |

H3 |

| 2 | 65 | 695 | 475 | 280 | 758 | 350 | 30 |

| Габарит |

H4 |

h | S |

S1 |

l |

l1 |

l2 |

| 2 | 10 | 1375 | 16 | 20 | 390 | 772 | 480 |

| Габарит |

l3 |

l4 |

D |

D4 |

t | b | Масса |

| 2 | 27 | 135 | 430 | 105 | 34,18 | 16 | 615 |

H = 1640 мм по [2]

1.3 Выбор материала для изготовления аппарата

При конструировании химической аппаратуры конструкционные материалы должны отвечать следующим основным требованиям:

1. Достаточная общая химическая и коррозионная стойкость материала в агрессивной среде с заданными параметрами по концентрации среды, ее температуре и давлению, при которых осуществляется технологический процесс, а также стойкость против других возможных видов коррозионного разрушения (межкристаллитная коррозия, электрохимическая коррозия сопряженных металлов в электролитах, коррозия под напряжением).

2. Достаточная механическая прочность для заданного давления и температуры технологического процесса с учетом специфических требований, предъявляемых при испытании аппаратов на прочность, герметичность и т.д. , и в эксплуатационных условиях при действии на аппараты различного рода дополнительных нагрузок (ветровая нагрузка, прогиб от собственного веса и т.д.).

3. Наилучшая способность материала свариваться, обеспечивая высокие механические свойства сварных соединений и коррозионную стойкость их в агрессивной среде, обрабатываться резанием, давлением, подвергаться сгибу и т.п.

4. Низкая стоимость материала, не дефицитность и возможность получения без освоения промышленностью. Необходимость стремиться применять двухслойные стали, стали с покрытием из неметаллических материалов. Номенклатура применяемых материалов как по наименованию, маркам, так и по сортаменту должна быть минимальной с учетом ограничений, предусматриваемых ведомственными нормалями и действующими на заводах-изготовителях инструкциями.

Согласно заданию выбираю по для среды (Pb(NO3)2 – водный раствор) сталь 12X18H10T. Для изготовления обечайки, днища, крышки.

Коррозионная стойкость для данной среды – П<0.1 мм/год

Плотность –![]() 7850 кг/м³

7850 кг/м³

Допускаемое напряжение [σ]=154 МПа (при Т=80 º С)

Для изготовления рубашки, для среды Н2О по[17] выбираем сталь 10.

Коррозионная стойкость для данной среды – П<0.1 мм/год

Плотность –![]() 7850 кг/м³

7850 кг/м³

Допускаемое напряжение [σ]=126 МПа

1.4 Выбор муфты

Выбираю упругую втулочно-пальцевую муфту МУВП-65 ГОСТ 21424-75

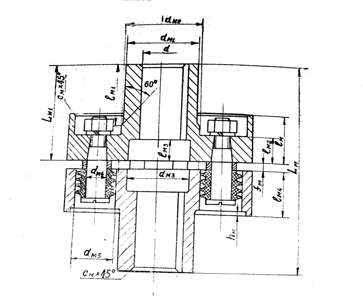

Рисунок 5 муфта

Таблица 5 параметры муфты

| Обозначение муфты |

|

|||||||||||

| d | Dм | Dм1 | Dм2 | Lм | Lм1 | lм | lм1 | lм2 | lм3 | lм4 |

|

|

| МУВП-65 | 65 | 220 | 208 | 170 | 285 | 140 | 40 | 85 | 22 | 32 | 45 |

|

| Продолжение | Размеры, мм | Колич. пальцев | |||||||||||

| dм1 | dм2 | dм3 | dм4 | dм5 | d+tш | Cм | fм | hм | bш | dр | nп | ||

| 110 | 130 | 95 | 18 | 36 | 65.5 | 3 | 2-6 | 3 | 18 | М12 | 10 | ||

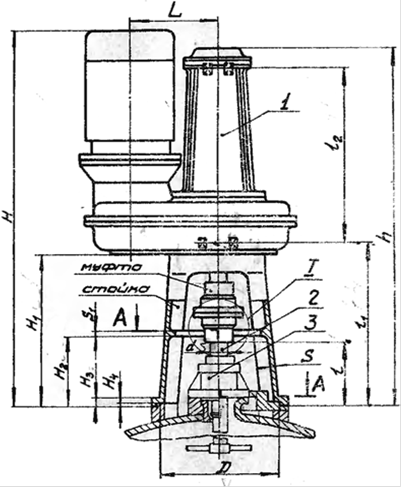

1.5 Подбор уплотнительного устройства

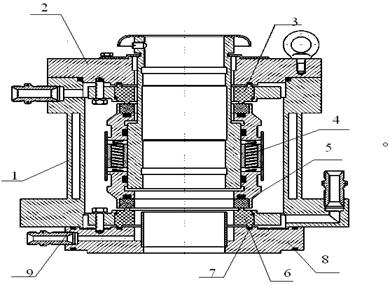

По [1] основываясь на исходных данных, определяем тип уплотнения - уплотнение торцевое. Исходя из давления (0,3 МПа), температуры (80 градусов) и оборотам мешалки (170 об/мин) по [6] выбираем “Уплотнение торцевое, двойное” – ТД65-6К ОСТ 26-01-1243-75, Материал - Сталь 12Х18Н10Т.

Рисунок 6 уплотнительное устройство

1-корпус, 2-втулка нажимная, 3-втулка, 4-пружина, 5-кольцо графитовое подвижное, 6-кольцо графитовое неподвижное, 7-кольцо уплотнительное, 8-уловитель, 9-прокладка

Таблица 6 параметры уплотнительного устройства

|

dв |

Д |

Д1 |

Д2 |

H |

H1 |

| 65 | 235 | 200 | 178 | 235 | 180 |

| h | n |

d1 |

α | Масса, кг | |

| 6 | 8 | 18 |

|

25 |

2. Расчетная часть

2.1 Расчет вала перемешивающего устройства

2.1.1 Исходные данные

Длина вала ![]()

Длина консоли ![]()

Длина пролета ![]()

Координата центра тяжести

мешалки ![]()

Координата опасных

сечений по жесткости ![]()

Координата опасных

сечений по прочности ![]()

Масса мешалки ![]()

Материал вала Сталь 12Х18Н10Т

Частота вращения вала ![]()

Диаметр аппарата D=2,4 м

Тип мешалки лопастная

Диаметр мешалки ![]()

Число мешалок ![]()

Мощность потребления при перемешивании N = 10000 Вт

Плотность материала вала ![]()

Модуль продольной упругости E=2*1011Па

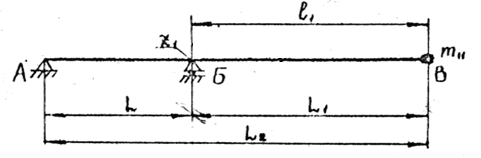

Рисунок 7 Расчетная схема вала

2.1.2 Расчет на виброустойчивость

Относительная длина консоли

![]()

![]()

Безразмерный динамический прогиб вала в центре тяжести мешалки

Выбираем по

![]()

Угловая скорость вала

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |