| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Реконструкция установки для сушки древесины

Курсовая работа: Реконструкция установки для сушки древесины

Содержание

Введение

1. Основные сведения

2. Технологический расчет

3. Тепловой расчёт

4. Аэродинамический расчет

5. Описание технологического процесса

Список литературы

Введение

Сушка древесины относится к одному из важнейших процессов тех-нологии деревообработки, направленных на повышение качества и долговечности изделий из нее. Из-за применения недосушенной или некачественно просушенной древесины народное хозяйство несет большие убытки.

Основным средством увеличения объемов подвергаемых сушке пиломатериалов и улучшения качества сушки является строительство новых и реконструкция устаревших сушилок. Практически все установки в качестве источника тепла имеют паровой калорифер. Пар, подаваемый в теплообменники и используемый для начального прогрева древесины, а также для промежуточных и конечных влаготеплообработок, имеет одну природу: это сухой насыщенный пар различного давления с температурой до 155с.

Однако в настоящее время на большинстве предприятий лесного комплекса в основном используются водогрейные котлы низкого давления, укомплектованные топками, в которых сжигаются древесные отходы различного вида, и практически нет технологического пара для целей сушки. Сушка в таких предприятиях ведется только по мягким режимам, влаготеплооработка, как правило, не проводится.

В связи с этим вопросы рационального проектирования, выбора наиболее целесообразных способов сушки, разработки более совершенных технологических и конструктивных схем камер приобретают особую актуальность.

1. Основные сведения

Лесосушильная камера типа ИнтерУРАЛ была разработана в 1991г., учитывая преимущества созданной ранее камеры УРАЛ-72, а также прошла всесторонние испытания, как на стенде, так и в промышленных условиях.

Идея и универсальность установки заключалась в том, что, имея однотипный корпус, вентилятор и систему автоматики, она отличалась внутри данного класса установок только конструкцией источника тепла. Его конструктивные особенности, в свою очередь, отличались друг от друга применяемым видом теплоносителя. Дополнительно, с целью получения пиломатериала наивысшего качества в конструкции камеры были использованы все достижения уральских разработок по аэродинамике равномерной раздачи сушильного агента по штабелю пиломатериалов.

Для упрощения конструкции и технологии изготовления в камерах исключено реверсирование потока воздуха по штабелю.

При обозначении типов камер принята следующая система классификации:

цифры после дефиса-1, 2-количество штабелей в камере;

буквы - теплоноситель, тип источника тепла или характеристика корпуса камеры: п – паровая; в – водяная; э – электрическая с тэнами; и – индукционная; тг – с топочными газами; КГ – контейнерная газовая; МД – малогабаритная, деревянная; МЭ – малогабаритная, электрическая.

В камерах для побуждения движения воздуха стоит роторный цен-тробежный вентилятор, конструкции проф. Микита Э.А., унифицированный, с радиальными лопатками (для повышения надежности и долговечности его частота вращения n=250-270 об/мин).

Корпус сушильных камер конструкции «ИУ» состоит из металличе-ских панелей (типа «сэндвич») с теплоизоляцией из минераловатных материалов. Внутренняя обшивка камер выполнена из нержавеющей стали, наружная – из профильного оцинкованного стального листа. Монтаж корпуса камеры осуществляется непосредственно у заказчика, на месте эксплуатации.

Камеры отличаются друг от друга, как это отмечалось выше, только источником тепла: в паровых и водяных (ИУ – 1гв) – это компактные биметаллические калориферы.

Технологические показатели камеры ИУ – 1гв.

Габаритные размеры штабеля, м 6,6х1,8х2,6

Число штабелей, шт 1

Вместимость камеры 14,7

Годовая производительность, м3 1000

Побудитель циркуляции центробежный вентилятор№20

Производительность вентилятора, тыс.м3/ч 72,0

Установленная мощность электродвигателей, кВт 11,0

Скорость воздуха в штабеле, м/с 2,3

Тепловое оборудование БМК

Источник тепла горячая вода

Масса, т 7,8

2. Технологический расчет

2.1 Пересчёт объёма фактического материала в объём условного материала

Для учёта и сопоставления фактической производительности камер с плановой, а также для составления производственных программ лесосушильных цехов установлена учётная и плановая единица – кубический метр условного пиломатериала.

Условному материалу эквивалентны сосновые обрезные доски толщиной 40 мм, шириной 150 мм, длиной более 1000 мм, высушенные по II категории качества от начальной влажности 60% до конечной влажности 12%.

Объём высушенного или подлежащего сушке пиломатериала заданной спецификации Ф пересчитывается в объём материала У (м3 усл.) по формуле:

У=Ф bоб.усл tоб.ф / tоб.услbоб.ф, (2.1)

где Ф – объём фактически высушенного или подлежащего сушке пиломатериала данного размера и породы (задаётся в спецификации), м3;

bоб.усл – коэффициент объёмного заполнения штабеля условным пиломатериалом;

tоб.ф – продолжительность оборота камеры при сушке фактического материала данного размера и породы, суток;

tоб.усл – продолжительность оборота камеры при сушке условного материала, суток;

bоб.ф – коэффициент объёмного заполнения штабеля фактическим материалом.

Кп=bоб.усл/tоб.усл, (2.2)

где Кп – пересчётный коэффициент.

У=Ф.Кп.tоб.ф/bоб.ф, (2.3)

Определение продолжительности сушки в камере периодического действия.

Общая продолжительность сушки, включая прогрев и влагообработку, находится по формуле:

t=tисх. .Ар.Ац.Ав.Ак.Ад + tзаг, (2.4)

где tисх. – исходная продолжительность собственно сушки пиломатериалов заданной породы и размеров низкотемпературным режимом от начальной влажности 60% до конечной влажности 12% в камерах с реверсивной циркуляцией средней интенсивности (расчётная скорость сушильного агента по материалу 2 м/с), ч;

tзаг – время на загрузку и выгрузку штабелей из камеры, равную 0.1 суток или 2.4 часа;

Ар; Ац; Ав; Ак; Ад – коэффициенты, учитывающие категорию режима Ар; интенсивность циркуляции Ац; начальную и конечную влажность Ав; качество сушки Ак; длину материала Ад.

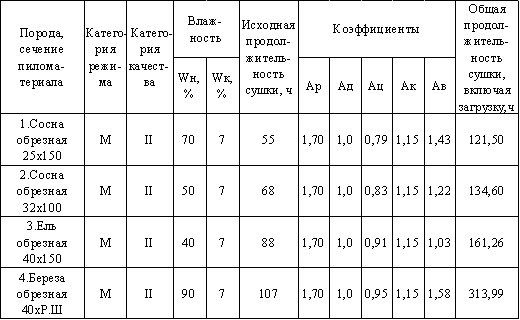

Таблица 2.1 - Определение продолжительности сушки пиломатериалов

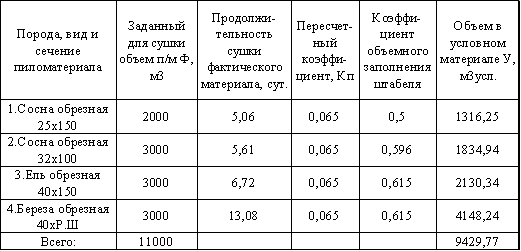

Таблица 2.2 - Пересчёт объёма фактических пиломатериалов в объём условного материала.

2.2 Определение производительности камер в условном материале

Пу=335 Кп Г, м3усл/год, (2.5)

где Пу – годовая производительность в условном материале, м3усл/год;

Кп – пересчётный коэффициент;

Г – габаритный объём штабелей, м3

Г=n.l.b.h , м3, (2.6)

где n – число штабелей в камере,

l, b, h – соответственно габаритная длина, ширина и высота штабеля, м.

Пу=335.0.065(6.6.1.8.2.6)=672,6 м3усл/год.

2.3 Определение необходимого количества камер

Необходимое количество камер для выполнения заданной программы определяется по формуле:

Пкам=SУ/Пу, (2.7)

где SУ – общий объём условного материала, подсчитанный по формуле:

SУ=У1+У2+…+Уn (2.8)

Пу – годовая производительность одной камеры в условном материале, подсчитанная по формуле:

Пкам=9429,77/672,6=14 шт.

Принимаем 20 камер типа ИУ‑1гв.

2.2 Тепловой расчёт

Выбор расчетного пиломатериала.

За расчётный материал в практике проектирования лесосушильных камер выбирается наиболее быстросохнущий пиломатериал. Тепловое оборудование, рассчитанное по быстросохнущему пиломатериалу, надёжно обеспечит сушку пиломатериалов всех пород и сечений.

Выбираем из нашей спецификации пиломатериалов, подлежащих сушке, хвойные доски (сосна), сечением 25х150 и длиной 6500 мм.

2.2.1 Определение массы испаряемой влаги

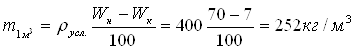

Масса влаги, испаряемой из 1 м3 пиломатериалов, m1м3, кг/м3

, (2.9)

, (2.9)

где ![]() - базисная

плотность расчетного пиломатериала, кг/м3, определяется

из таблицы 1 [5];

- базисная

плотность расчетного пиломатериала, кг/м3, определяется

из таблицы 1 [5];

Wн, Wк – начальная и конечная влажность древесины, %.

Масса влаги, испаряемой за время одного оборота сушильной камеры, mоб.кам., кг/об.

mоб.кам. = m1м3Е=252.8,3=2091,6 кг/об. (2.10)

Е= Г.вф=6,5.1,8.2.0,356=8,3 м3, (2.11)

где Е - емкость камеры, м3;

Г - габаритный объем всех штабелей, загружаемых в камеру, м3;

вф – коэффициент объемного заполнения штабеля расчетным пиломатериалом.

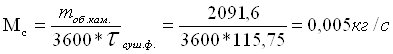

Масса влаги, испаряемой из камеры в секунду, кг/с,

,

(2.12)

,

(2.12)

где ![]() суш.ф. - общая

продолжительность сушки, ч.

суш.ф. - общая

продолжительность сушки, ч.

tс.ф = tс – (tп + tкон.ВТО) = 121,5 – (3,75 + 2) = 115,75ч, (2.13)

где tс – продолжительность сушки расчетного материала, ч;

tп – продолжительность начального прогрева материала, ч, (по 1,5 часа на каждый сантиметр толщины, т.е. 3,75 ч.);

tкон.ВТО – продолжительность конечной влаготеплообработки (ВТО), ч, (2часа).

Расчетная масса испаряемой влаги, кг/с

Мр=Мс. ч, (2.14)

где ч – коэффициент неравномерной скорости сушки.

Коэффициент неравномерной скорости сушки рекомендуется прини- мать для камер периодического действия при сушке воздухом при Wк=<12%.

Мр=0,005.1,3=0,0065 кг/с.

2.2.2 Выбор режима сушки

Режимы сушки выбираются в зависимости от породы, толщины и назначения расчетного пиломатериала, требований, предъявленных к качеству сухой древесины.

Выбираем II категорию качества – для пиломатериалов и заготовок в столярно-мебельном производстве.

Выбираем низкотемпературный режим 2 – М (по ГОСТ 19773-84).

Таблица 2.4 - Параметры сушильного агента

| Влажность древесины, % |

t,0C |

Dt,0C |

j |

| >35 | 57 | 5 | 0,77 |

|

35-25 |

61 |

9 |

0,62 |

| <20 | 77 | 25 | 0,29 |

2.2.3 Определение параметров агента сушки на входе в штабель

При сушке влажным воздухом расчетную температуру t1 и степень насыщения ц1 агента сушки, входящего в штабель, назначают по средней ступени режимов, где t1= tс (tс – температура «сухого» термометра второй ступени режима) и ц1= ц..

Влагосодержание d1, теплосодержание I1, плотность с1 и приведенный удельный объем Vпр1 определяют по Id-диаграмме.

t1=61 0С; j1=0,62;

d1=99 г/кг;

Vпр1=1,12 м3/кг;

I1=320 кДж/кг;

r1=0,985 кг/м3 .

2.2.4 Определение объема и массы циркулирующего агента сушки

Определение объема циркулирующего агента сушки за одну секунду, м3/с:

Vc=Vшт.Fж.сеч.шт=2,0.5,85=11,7 м3/с, (2.15)

где Vшт – расчетная скорость циркуляции по штабелю, м/с;

Fж.сеч.шт – живое сечение штабеля, м2.

Fж.сеч.шт= n1.lшт.hшт (1-вв)=1.6,5.1,8(1-0,5)=5,85 м2, (2.16)

где n1- количество штабелей в плоскости, перпендикулярной потоку агента сушки, идущему в одном направлении;

lшт – длина штабеля, м;

hшт - высота штабеля, м;

вв – коэффициент заполнения штабеля по высоте, определяют из соотношения:

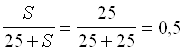

вв=  (2.17)

(2.17)

где S- толщина расчетного пиломатериала, мм.

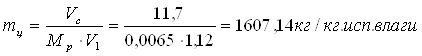

Масса циркулирующего агента сушки mц на 1 кг. испаряемой влаги.

При сушке влажным воздухом, кг/кг исп. влаги:

(2.18)

(2.18)

где V1 – приведенный удельный объем влажного воздуха, определяемый по Id- диаграмме, м3/кг.

2.2.5 Определение параметров агента сушки на выходе из штабеля

Параметры отработавшего агента сушки (влажного воздуха) на выходе из штабеля.

Для расчетов процесса сушки необходимо знать не только параметры входящего в штабель сушильного агента, но и параметры его на выходе из штабеля: t2, ц2, d2, I2, с2, V2.

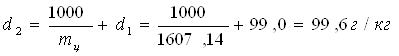

При сушке воздухом влагосодержание, г/кг,

(2.19)

(2.19)

Параметры t2, ц2 определяют после построения процесса сушки на Id-диаграмме.

При теоретическом построении процесса испарения влаги теплосодержание воздуха I2 на выходе из штабеля принимают равным теплосодержанию I1 воздуха, входящего в штабель, т.е. I2=I1.

Приведенный удельный объем V2 и плотность с2 выходящего из штабеля отработавшего агента сушки принимают равными объему V1 и плотности с1 входящего в штабель агента сушки, т.е. V2=V1, с2= с1.

I1 = I2 = 320 кДж/кг;

V2=V1=1,12 м3/кг;

с2= с1=0,985

кг/м3 . ![]()

t2 = 59 0C; j1=0,7;

Уточнение объема и массы циркулирующего агента сушки:

mц = 1000/(d2 – d1) = 1000/(99,5 – 99) = 2000,0 кг/кг. исп.влаги; (2.20)

Vц = mцMрVпр1 = 1607,14х0,0065х1,12= 11,7 м3/с; (2.20)

Gц = mцMр = 1607,14х0,0065 = 10,45 кг/с. (2.21)

2.2.6 Определение объема свежего воздуха и отработавшего агента сушки, удаляемого из камеры

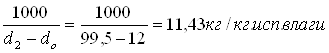

Масса свежего воздуха и отработавшего агента сушки на 1 кг испаряемой влаги, кг/кг. исп. влаги:

mo= (2.22)

(2.22)

где do – влагосодержание свежего приточного воздуха, поступающего в камеру, г/кг.

При поступлении свежего воздуха из цеха, коридора управления принимают do=10-12г/кг.св.в.

Объем свежего воздуха, поступившего в камеру, м3/с:

Vo=Mp . mo. Vo.пр=0,0065. 11,43.0,87=0,065 м3/с (2.23)

где Vo.пр – приведенный удельный объем свежего воздуха. При температуре to=20oC, Vo=0,87 м3/кг.

Объем отработавшего агента сушки, выбрасываемого из камеры, м3/с:

Vотр.=Мр.moV2=0,0065.11,43.1,12=0,08 м3/с (2.24)

где V2 – удельный объем отработавшего агента сушки, принимаемый равным V1, м3/кг.

Площадь поперечного сечения вытяжного канала:

fкан = Vотр/vкан = 0,08/2 = 0,04 м2 (2.25)

где vкан – скорость движения отработавшего агента сушки.

Площадь поперечного сечения приточного канала:

fкан = Vо/vкан = 0,065/2 = 0,0325 м2 (2.26)

2.2.7 Определение расхода тепла на сушку древесины

Расход тепла на сушку определяют отдельно для зимних и среднегодовых условий эксплуатации сушильных камер. По зимнему расходу тепла ведется расчет тепловой мощности камер. По расходу тепла в среднегодовых условиях определяется потребность пара на производственную программу и на 1 м3 высушиваемых фактического и условного пиломатериалов, т.е. определяются исходные данные для экономических расчетов, в частности для составления калькуляции себестоимости сушки пиломатериалов.

При сушке древесины тепло в основном расходуется на начальный прогрев пиломатериалов, испарении влаги и на потери через ограждения камеры.

Расход тепла на начальный прогрев 1 м3 древесины Qнагр.1м3.

В зимних условиях тепло при нагревании пиломатериалов расходуется на нагревание древесной массы в области отрицательных и положительных температур и на оттаивание замерзшей влаги.

Для зимних условий расход тепла определятся по формулам, кДж/м3

Qнагр.1м3=с(С(-)(-tоз)+С(+)tкам.)+сусл.![]() . (2.27)

. (2.27)

нагр.1м3=650(2,1*31+2,8*62)+400![]() =230195 кДж/м3

=230195 кДж/м3

где r - скрытая теплота плавления льда (335кДж/кг);

с – плотность древесины при фактической ее влажности, побирается на диаграмме на рис.2 [5];

сусл- базисная плотность древесины, выбирается по табл. 1, кг/м3 [5];

Wн – начальная влажность древесины, %;

Wг.ж - влажность гигроскопически жидкой влаги [3], рис.1;

С(+), С(-) – удельная теплоемкость древесины соответственно при положительной и отрицательно температуре, рис. 3 [5];

tкам- температура древесины при ее нагреве, оС; при сушке в среде влажного воздуха принимается на 5оС выше температуры tс по первой ступени режима;

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |