| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектування привода конвеєра

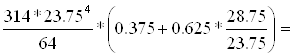

Мх2= Fу·Lon

Мх2=1996·175,28=349858

![]()

![]()

Мх4=0

![]()

![]()

Горизонтальна площа

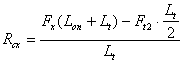

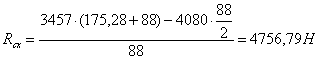

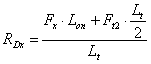

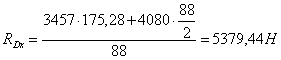

Fх-Rcх- Ft2+ FDx=0

3457,3-4756,79-4080+5379,44=0

Строємо епюру

Му2 = - Fx ∙ lоп

Му2 = - 3457 ∙ 175,88 = - 293873

Му3

= - Fx ∙ (lоп + ![]() ) + Rсх

) + Rсх![]()

Му3

= - 3457 ∙ (175,88 + ![]() )

+ 4756,72

)

+ 4756,72![]() = - 236696

= - 236696

Му4 = 0

Строємо епюру крутних моментів

Мк =

Мr = ![]()

Мк =

Мr = ![]() =

255000

=

255000

Визначаємо реакціі

Rc = ![]()

Rc = ![]() =

6473.18

=

6473.18

RD = ![]()

RD = ![]() =

6575,658

=

6575,658

Сумарні згинальні моменти

М2 =

![]()

М3 =

![]()

Вибираємо підшипник – радіально упорний по ГОСТ 831-75 легкоі серіі 36209. d = 45мм D = 85 мм B = 19 мм α = 12° Cr = 32,3 Co = 25,6

Відношення ![]() =

=  = 0,059

= 0,059

Відношення ![]() =

=  = 0,248 < l тому X = 1 Y

= 0

= 0,248 < l тому X = 1 Y

= 0

Рэ = Rd ∙ V ∙ Кб ∙ Кт = 6575,685 ∙ 1 ∙ 1 ∙ 1 = 6575,685

Розрахунок довговічності, мм

L = (![]() )3

=

)3

=  = 137 мм

= 137 мм

Розрахунок довговічності в годинах

Lh =  =

=  = 30000 год.

= 30000 год.

Для зубчастих редукторів приймаємо ресурс роботи підшипників від 30 тис (такий ресурс самого редуктора) до 10 тис ( такова допустима довговічность підшипника).

Перевірка міцності шпонкових з’єднань.

В редукторі застосовуємо шпонки призматичні з округленими торцями. Розміри перерізу шпонок і пазів; довжина шпонок по СТ СЭВ 189-75.

Матеріал шпонок: Сталь 45 нормалізована.

Напругу змиття і умову міцності визначаємо по формулі:

(4.13)

(4.13)

Призначаємо напругу змиття:

при стальній ступиці [σ] = 110 – 190 Н/мм2

при чавунній ступиці [σ] = 50 – 70 Н/мм2

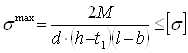

Вал черв’яка:

Діаметр Ø 17 мм b×h = 5×5; Глибина паза t1 = 3; Довжина l = 20 мм; Момент Тзг = 52,3 Н·м

![]() < 190

< 190 ![]() [σ]

[σ]

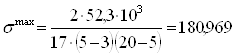

Вал відомий.

З двох шпонок – під шестерню та на вихідному валу, найбільш напружена шпонка на вихідному валу (менший діаметр вала, тому й менші розміри поперечного перерізу шпонки).

Діаметр вала d = 40 мм; b×h = 17×8; Глибина паза t1 = 5; Довжина l1 = 45 мм; Момент Тзг =255 Н·м

![]() < 190

< 190 ![]() [σ]

[σ]

Розрахунок валів

Швидкохідний вал

Розміри поперечних перерізів ,прийнятих при конструюванні, значно перевищують ті, могли бути одержані при розрахунку на кручення.

Перевірка стріли прогину

Приведений момент інерції в поперечному перерізі черв’яка

Јпр =  (4.14)

(4.14)

Јпр =  1827,1мм4

1827,1мм4

стріли прогину

ƒ =  (4.15)

(4.15)

ƒ = ![]() 0,021

0,021

припустимий прогин

[ƒ] = (0,005… 0,01) m

[ƒ] = (0,013…0,025)

Вал під шестерню

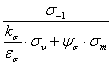

Матеріал –сталь 45, термообробка – улучення. При діаметру заготовки до 100 мм середне значення σв = 780 н/мм2

Границя витривалості при симетричному циклі вигіну

σ-1 = 0,43·σв (4.16)

σ-1 = 0,43·780=335н/мм2

Границя витривалості дотичним напруженням при симетричному циклі

![]() =0,58· σ-1 (4.17)

=0,58· σ-1 (4.17)

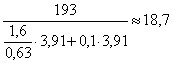

τ-1=0,58·335=193 н/мм2

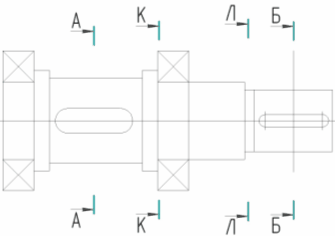

Переріз А-А

Концентрацію напружень викликає шпоночка канавка.

К σ = 1,75

К τ = 1,6

ε σ≈ε τ =0,63

ψσ =0,15

ψ τ = 0,1

Крутний момент Мкр = 255 Нм

Згинальний момент в горизонтальної площини

М2 = 3393,35Нмм

В горизонтальної площини

М = 245280 Н мм

Суммарний крутний момент

М= ![]() (4.18)

(4.18)

М = ![]() = 245303,75 Нмм

= 245303,75 Нмм

Момент скручувальний

d= 55

b×h = 16 × 10 t1=6 l1=60

Wк

нетто= ![]() (4.19)

(4.19)

Wк

нетто= ![]() 32608,5

32608,5

Wнетто=

![]() (4.20)

(4.20)

W

нетто= ![]() 16282,783

16282,783

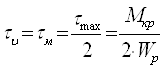

Амплітуда і середня напруга цикла дотичним напруженням визначаємо по формулі:

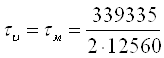

τ-υ=

τ-m=

![]() (4.21)

(4.21)

τ-υ=

τ-m= ![]() 3,91н/мм2

3,91н/мм2

Амплітуда нормальних напруг вигіну

σ-υ

= ![]() (4.22)

(4.22)

σ-υ

=![]()

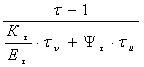

Коефіцієнт запаса міцності по нормальним напруженням

nσ-1 = (4.23)

(4.23)

nσ-1 =

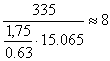

Коефіцієнт запаса дотичним напруженням

n =  (4.24)

(4.24)

n =

Результуючий коефіцієнт запаса міцності для перерізу А-А

n=![]() (4.25)

(4.25)

n=![]()

Переріз К – К .

Концентрація напруги обумовлена посадкою підшипника з гарантованим натягом.

![]()

![]() Ψσ =

0,15 Ψτ = 0,1

Ψσ =

0,15 Ψτ = 0,1

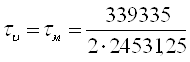

Згинальний момент М2 = 339335 Н·м

Момент опору

W

=  (4.26)

(4.26)

W

=  = 12265,625

= 12265,625

Амплітуда нормального напруження

σ

= σmax = ![]() =

= ![]() = 27,67

= 27,67![]()

σм = 0

Полярний момент опору

Wp = 2 · W (4.27)

Wp = 2 · 12265,625 = 24531,25

Амплітуда і середня напруга цикла :

(4.28)

(4.28)

= 6,916

= 6,916

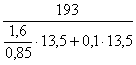

Коефіцієнти запасу міцності при нормальному напруженні

nσ =  (4.29)

(4.29)

nσ = ![]() =

3,027

=

3,027

Коефіцієнти запасу прочності при касательних напруженнях:

nτ =  (4.30)

(4.30)

nτ = ![]() = 9,622

= 9,622

Підсумковий коефіцієнт запасу міцності для перерізу К – К :

nτ =  (4.31)

(4.31)

nτ = ![]() = 2,888

= 2,888

Переріз Л – Л

Концентрація напруги обумовлена переходом від Ø 50 до Ø 40:

При

![]() =

= ![]() = 1,25 и

= 1,25 и ![]() =

= ![]() = 0,063

= 0,063

Коефіцієнти концентрації напруження

Кσ = 1,75; Кτ = 1,6

εσ = ετ = 0,85

Внутрішні силові фактори:

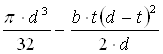

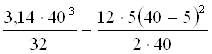

Осьовий момент опору перерізу

W

=  (4.32)

(4.32)

W

=  = 6280

= 6280

Амплітуда нормального напруження

συ

= ![]() = 54,034

= 54,034 ![]()

Полярний момент опору

Wp = 2 · 6280 = 12560

Амплітуда і середня напруга цикла :

= 13,509

= 13,509

Коефіцієнти запасу міцності для перерізу Л – Л:

nσ =  = 3,011

= 3,011

nτ =  = 7,207

= 7,207

Підсумковий коефіцієнт запасу міцності для перерізу Л – Л :

nτ = ![]() = 2,77

= 2,77

Переріз Б – Б:

Концентрація обумовлена приналежністю шпоночної канавки :

Кσ = 1,75; Кτ = 1,7

εσ = ετ = 0,85

F = ![]() (4.33)

(4.33)

При Fx = 3457; Fy = 1996,1

F = ![]() = 3976,98 Н

= 3976,98 Н

Згинальний момент при Х = 25:

МБ-Б = F · х (4.34)

МБ-Б = 3976,98 · 25 = 99427,382 Н·мм

Момент опору перерізу при b×h = 12×8; t1 = 5; l = 45 мм:

W

=  (4.35)

(4.35)

W

=  = 6253,75

= 6253,75

Амплітуда нормальних напружень згину:

συ

= ![]() (4.36)

(4.36)

συ

= ![]() = 15,898

= 15,898 ![]()

Момент опору крученню нетто:

WК нетто = ![]() = 12533,75

= 12533,75

Амплітуда і середня напруга цикла :

= 10,173

= 10,173

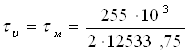

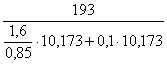

Коефіцієнти запасу міцності для перерізу Б – Б:

nσ =  =10,235

=10,235

nτ =  = 9,57

= 9,57

Підсумковий коефіцієнт запасу міцності для перерізу Б – Б :

nτ = ![]() = 6,99

= 6,99

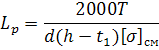

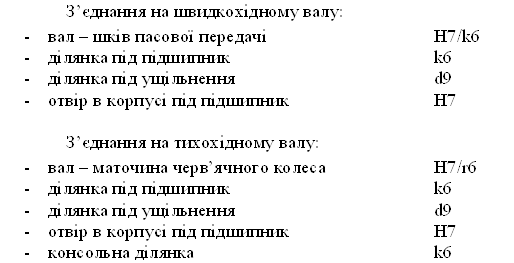

5. Розрахунок з’єднань

5.1 Шпонкові з’єднання

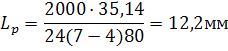

З’єднання на швидкохідному валу (вал – шків пасової передачі)

Назначаємо матеріал шпонки: Сталь 6 ГОСТ 380-94

По ГОСТ 23360-78 встановлюємо розміри призматичної шпонки із закругленими краями: b´h=5х5.

Розрахункова довжина шпонки

(5.1)

(5.1)

де: h – висота шпонки

t1 – глибина шпонкового пазу

σсм – допустиме напруження зминання, для чавунної маточини

σсм =80 МПа

Приймаємо довжину L=Lp+b=12,2+5=17,2мм, зі стандартного ряду L=18мм

Посадка шпонки: на валу: h9, до шківа: JS9

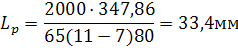

З’єднання на тихохідному валу (вал – черв’ячне колесо)

Назначаємо матеріал шпонки: Сталь 6 ГОСТ 380-94

По ГОСТ 23360-78 встановлюємо розміри призматичної шпонки із закругленими краями: b´h=16х10.

Розрахункова довжина шпонки

Приймаємо довжину L=Lp+b=33,4+16=49,4мм, зі стандартного ряду L=50мм

Посадка шпонки:

на валу: h9, до шківа: JS9

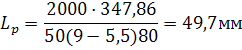

З’єднання на тихохідному валу (консольна ділянка)

Назначаємо матеріал шпонки: Сталь 6 ГОСТ 380-94

По ГОСТ 23360-78 встановлюємо розміри призматичної шпонки із закругленими краями: b´h=12х8.

Розрахункова довжина шпонки

Приймаємо довжину L=Lp+b=49,7+12=61,7мм, зі стандартного ряду L=63мм

5.2 З’єднання з натягом

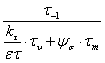

6. Тепловий розрахунок редуктора

При роботі редуктора втрата потужності, за рахунок тертя в зачепленні та підшипниках, перемішуванням та розбризкуванням масла, приводять до нагрівання деталей редуктора та масла. При нагріванні в'язкість масла різко падає, що приводить до порушення режиму змащення. Нормальна робота редуктора буде забезпечена, якщо температура масла не перевісить допустиму.

При сталому режимі роботи редуктора усе тепло віддається через стінки повітрю що його оточує. Умова роботи редуктора без перегріву:

![]() (6.1)

(6.1)

де tм – температура масла

tп=20°С – температура повітря

kt=17Вт/(м2·°С) коефіцієнт теплопередачі

F=0,6 – коефіцієнт сталості роботи

А=0,421м2 - площа тепловіддающої поверхні корпуса редуктора

[Δt] =120°С – для масла авіаційного

![]()

7. Остаточна компоновка редуктора

Використовуючи креслення ескізної компоновки валів конструктивно оформлюємо інші деталі редуктора – черв’ячний вал, черв’ячне колесо, корпус, підшипникові вузли тощо.

Змазка зачеплення та підшипників – розбризкуванням рідкого масла, залитого до корпусу до рівня центра нижнього ролика підшипника. На валу черв’яка встановлюємо крильчатки; при роботі редуктора вони будуть розбризкувати масло та закидати його на колесо та в підшипники.

Відстань між крильчаткою та внутрішньою поверхнею корпуса

![]()

Ущільнення валів забезпечуємо резиновими манжетами. Для обох валів використовуємо манжети І типу ГОСТ 8752-79:

dxDxH

х40х8

х70х10

В нижній частині корпуса викреслюємо пробку для спуску масла та масловказівник.

Для редукторів товщину стінки розраховуємо за формулою

![]()

![]() мм

мм

Обираємо δ=6мм.

Корпус робимо нероз’ємним (aw<150мм) с двома вікнами на бокових стінках, через яки при зборці вводять до корпусу комплект вала з черв’ячним колесом. Для зручності складання діаметр отвору вікна робимо більшим за діаметр шестерні.

D=dam2+2·c=137,25+2·5=147,25 мм

Приймаємо D=150мм

Посадка бокових кришок перехідна та приєднується до корпусу гвинтами d=8мм. Відстань між гвинтами

![]()

Діаметр кришки Dк=D+(4…4,5)d=150+4·8=182мм.

Діаметр приливу Dф=Dк+4…6мм=182+4=186мм.

Щоб кришка була достатньо жорсткою її виконуємо досить високою ![]() =0,1·182=18мм

з шістьма ребрами.

=0,1·182=18мм

з шістьма ребрами.

Для контролю зачеплення та заливу масла на горі робимо люк з вмонтованою віддушиною.

Для швидкохідного вала використовуємо накладні кришки.

Посадка бокових кришок перехідна 25![]() та приєднується до корпусу чотирма гвинтами М8.

та приєднується до корпусу чотирма гвинтами М8.

Діаметр кришки Dк=D+(4…4,5)d=25+4·8=57мм.

Діаметр приливу Dф=Dк+4…6мм=57+5=62мм

8. Пристрої для натягу пасу передач та рама привода

Для

регулювання натягу пасів клино-пасової передачі привода використовують пристрій

натягу, який забезпечує зміну міжосьової відстані в межах аф![]() , де λ –

довжина пасу.

, де λ –

довжина пасу.

Натяг пасів регулюється зміною положення двигуна відносно редуктора та іноді за допомогою натяжного ролика.

Двигун переміщується на полозках або на обертовій плиті.

Розміри полозків вибирають з урахуванням розмірів болтів закріплення електродвигуна привода.

Рама привода виготовляється литою або зварною із швелерів.

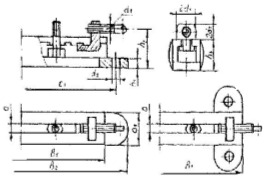

Рисунок 8.1 – Ескіз полозків для регулювання міжосьової відстані пасової передачі

Таблиця 8.1 – Основні розміри полозків пристрою натягу.

| Тип полозків | Маса комплекта | Болти | ||||||||||

| а |

а1 |

b1 |

b2 |

c1 |

d1 |

d2 |

h1 |

h2 |

h3 |

|||

| C-4 | 18 | 45 | 430 | 510 | 470 | М12 | 14 | 18 | 55 | 45 | 5,3 | М12х40 |

Швелер та косі шайби під болти вибираємо виходячи із розрахункової ширини полки.

В = 2,2 d10 + r + R + S,

де d10 – діаметр отвору для болта кріплення редуктора до рами;

r, R, S – розміри швелера приймаємо відповідно (3,5,8).

В = 2,2 · 12 + 3 + 5 + 8 = 42,4 мм.

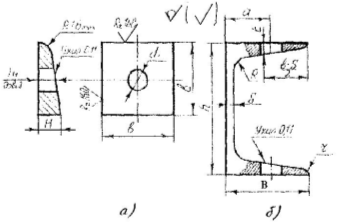

Рисунок 8.2 – Деталі конструкції рами привода: а) коса шайба; б) швелер.

Таблиця 8.2 – Основні розміри косої шайби та швелера

| Діаметр болта мм | Розміри косої шайби, мм | № швелера | Розміри швелера з нахилом ГОСТ 8240-72, мм | |||||||||

|

d1 |

H1 |

H | b | h | B | S | t | R | r | a | ||

| 12 |

13-0,43 |

5 | 5 | 25 | 10 | 100 | 50 | 4,8 | 7,5 | 7 | 3 | 30 |

Література

1. Методичні вказівки до виконання курсового проекту з дисципліни "Деталі машин" для студентів заочної, дистанційної та денної форм навчання/ Укл.: Е. Т. Білий, О. П. Ляшенко – Запоріжжя: ЗДТУ, 2000 – 85 с.

2. Методичні вказівки до розрахунку та проектування пасової передачі з дисципліни "Деталі машин" для студентів заочної, дистанційної та денної форм навчання/ Укл.: Вільчек О. І. , Глушко В. І., Камель Г. І – 2-е вид. перероб. і доп. – Запоріжжя: ЗДТУ, 2003 – 18 с.

3. Методические указания по расчету червячных передач редукторов общего назначения по дисциплине "Детали машин и ПТМ" для студентов специальностей 0502. 0503. 0504 всех форм обучения/ Сост. А. И. Вильчек, В. Г. Суворов, - Запорожье: ЗМИ, 1988. – 12 с.

4. Шейнблит А. Е. Курсовое проектирование деталей машин: Учеб. Пособие для техникумов. – М.: Высш. шк., 1991. – 432 с., ил.

5. Орлов П. И. Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн. 2. Под ред. П. Н. Учаева. – 3-е изд., исправл. – М.: Машиностроение, 1988. – 544 с., ил.

6. Курсовое проектирование деталей машин: Учеб. Пособие для техникумов/С. А. Чернавский, К. Н. Боков и др. – М.: Машиностроение, 1979, - 351 с., ил.

7. Конструкция и расчет зубчатых редукторов. Справочное пособие. Кудрявцев В. Н., Державец Ю.А., Глухарев Е. Г.Л., "Машиностроение". 1971 г. 328 стр. Табл. 107. 274. Библ. 144 назв.

8. Зубчатые и червячные передачи. Голованов Н. Ф., Гинзбур Е. Г., Фирун Н. Б., 1967г., 516 стр.

9. Гжиров Р. И. Краткий справочник конструктора: Справочник – Л.: Машиностроение, Ленингр. отд-ние, 1983. – 464 с., ил.