| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розробка технічного процесу виготовлення деталі корпус компресора

2.2. Матеріал деталі і його хімічні і механічні властивості.

Для деталі «Корпус компресора» використовують матеріал сірий чавун марки С420, який використовується в деталях, де потрібна висока міцність і підвищений опір зносу.

Дані про хімічний склад і механічні властивості матеріалу заносимо в таблиці 2,3.

Таблиця 2.

Хімічний склад СЧ 20 ( в %)

| Вуглець | Кремній | Марганець | Фосфор | Сірка | Хром | Нікель |

| 3,0-3,3 | 1,3-1,7 | 0,8-1,2 | до 0,3 | до 1,15 | до 0,3 | до 0,5 |

Таблиця3.

Механічні властивості СЧ 20

|

Тимчасовий опір розриву Gb МПа не менше |

Межа міцності при згині МПа не менше | Тимчасовий опір стисканню МПа | Твердість по Брінелю НВ |

| 210 | 200 | 750 | 170-241 |

2.3. Аналіз технологічності конструкції деталі

2.3.1. Якісна оцінка

Деталь відноситься до складу корпусних деталей. Складається в привалочних поверхонь, до яких прилягають сопрягаємі деталі. Потрібна складна форма заготовки.

Для обробки деталей потрібен спеціально ріжучий і вимірний інструмент, спеціальні пристосування. Деталь міцна і жорстка. Всі поверхні для обробки доступні.

Висновок. По якісній оцінці деталь можна вважати не технологічною.

2.3.2. Кількісна оцінка.

Кількісну оцінку проводимо по коефіцієнту уніфікації, який розраховується по формулі (1)

![]() (1)

(1)

де Q y.e. – число уніфікованих елементів; Q y.e.= 17

Qe – кількість конструктивних елементів; Qe=19

![]()

Ку.е.> 0,6

Значить деталь по коефіцієнту уніфікації є технологічною.

Самий високий квалітет точності обробки 7, значить по кількісній оцінці деталь не потребує довідних операцій.

Отже, по шорсткості поверхонь деталь можна вважати технологічною.

Висновок. На основі якісної і кількісної оцінок деталь можна вважати технологічною відносно.

3. ТЕХНОЛОГІЧНИЙ РОЗДІЛ

3.1. Визначення типу виробництва.

Тип виробництва визначають виходячи з кількості деталей , що підлягають обробці(N) і маси деталі (т), відповідно даних таблиці (1, с. 24).

Виходячи з того, що N= 15000 і т= 6,25 кг, тип виробництва - середньосерійне.

3.2. Вибір виду і методу одержання заготовки.

Заводський варіант одержання заготовки передбачає одержання заготовки методом лиття в піщано-глиняні форми. Перевага цього методу – найнижча вартість лиття.

Недоліки - низька точність заготовки, високі параметри шорсткості, великі припуски на механічну обробку, потребує найбільших затрат металу.

Я пропоную цей метод замінити на метод лиття в кокіль. Цей метод має переваги: найбільш дешевий серед спеціальних методів лиття, багатократне використання металічних форм; кокіль дозволяє отримати відливки зі стабільними і точними розмірами (до 12 квалітету), параметр шорсткості може досягати Rz=20мкм, підвищуються механічні властивості відливки.

При переході лиття з пісчаних форм на кокіль втрати матеріалу зменшуються на 10-20%, за рахунок літнікової системи, трудоємність механічної обробки за рахунок зменшення припусків і висока точність розмірів зменшується в 1,5-2 рази.

Недоліки – кокілі коштують дорого, можливість короблення через значні усадкові і термічні напруження.

Заміна лиття в пісчані форми на кокільне знижує собівартість відливок приблизно на 30%.

3.3. Техніко-економічне обґрунтування вибору заготовки.

Обґрунтування більш економічного варіанту заготовки робимо по двом параметрам:

1) коефіцієнт використання матеріалу;

2) вартість варіантів заготовки.

Варіант І.

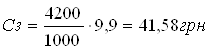

Заводський варіант (лиття в пісчано-глиняні форми). Визначаємо коефіцієнт використання матеріалів по формулі (2)

![]() (2)

(2)

де тд – маса деталі, кг, тд= 6,25 кг

тз - маса заготовки, кг, обчислюється по формулі (3)

тз=тд + тпр(3)

тпр =Vпр · γ(4)

де Vпр – об’єм припусків, см3

γ- питома вага матеріалу заготовки, г/см3

Для сірого чавуну γ = 7,5(2,с. 141)

Щоб визначити об’єм припусків, потрібно знати їх розміри. Максимальний припуск при литті в пісчані форми 5мм (2,с. 482). Розіб’ємо припуски на прості частини, що кожна з них мала просту геометричну форму, зручну для розрахунку об’єму.

Головна частина припуску припадає на отвори Ø96мм, їх фланці, а також на фланець верхньої кришки та привали лап.

Загальний припуск знайдемо по формулі (5).

V = 2V1O+2V1Ф +2V2O+2V2Ф+VKP+VЛ (5)

де V1о, V1Ф , V2о, 2V2Ф – об’єми припусків відповідно першого отвору, його фланцю, другого отвору, його фланця;

Vкр, Vл – об’єми припусків кришки і лап відповідно.

Форма припусків обох отворів та фланцю першого отвору має форму кільця. Об’єм кільця знаходимо по формулі (6).

V = ![]() h (R2 – r2) (6)

h (R2 – r2) (6)

де h – висота кільця, мм

r – внутрішній радіус, мм

R – зовнішній радіус, мм

Згідно з кресленнями маємо: h1о =12мм, R1о=65мм, r1о=60мм, h1ф=5мм, R1ф=92мм, r1ф=65мм, h2о=15мм, R2о=48мм, r2о=43мм.

V1о = 3,14 · 12(652-602) = 23550мм3 ≈ 23, 5 см3

V1ф = 3,14 · 5(922-652) = 66552мм3 ≈ 66,6см3

V2о = 3,14 · 15(482-432) = 21430мм3 ≈ 21,4см3

Поверхня фланцю отвору Ø96Н11 є квадрат з вирізаним в ньому отвором. Тому об’єм припуску визначаємо по формулі (7).

V2ф = S(BH – ПR2) (7)

де B, H – довжина та ширина фланцю відповідно;

B=120мм, H=116мм;

R – радіус отвору; R=48мм;

S – в даному випадку величина припуску; S=5мм.

V2ф = 5(120·116 – 3,14·482) = 33427мм3 ≈ 33,4см3

Поверхня кришки є квадратне кільце. Об’єм припуску визначаємо за формулою (8).

Vкр=S(BH-bn)

де S – в даному випадку величина припуску, S=5мм.

В, Н – зовнішня довжина і ширина кришки відповідно.

В=165мм, Н=168мм.

b, h - внутрішня довжина і ширина кришки відповідно.

B= 133мм, h=136мм.

Vкр = 5(165 ·168 - 133·136)= 48160мм3 ≈48,1см3

Поверхня лап є прямокутником. Отже об’єм знаходимо по формулі (9)

Vл=2SHB(9)

де S - величина припуску, S=5мм.

B, H – довжина і ширина лап відповідно, B=226мм, H=30мм.

Vл = 2 5 226 30 = 67800мм3 ≈ 67,8см3

V= 2 23550 + 2 66552 + 2 21430 + 2 33427 + 48160 + 67800 =

= 405878мм3 ≈ 406см3

тпр = 406 7,5 = 3045 г ≈ 3,05кг.

Але, щоб знайти масу заготовки потрібно також знайти масу відходів металу, які виділяються при обробці різьбових отворів.

В деталі 24 отв. М12-6Н, та по одному отвору М16-6Н і М22-7Н. Умовно приймемо, що в деталі 26 отв М12-6Н.

Знайдемо об’єм одного отвору, умовно вважаючи, що його об’єм дорівнює об’єму циліндру такого ж діаметру і довжини за формулою (10).

Vотв = П · h · r2 (10)

де h – глибина отвору, мм, h = 27мм

r – радіус отвору, мм, r = 6мм

Vотв = 3,14 · 27 · 62 ≈ 3052мм3

Тоді загальний об’єм знаходимо по формулі (11)

Vзаг = 26 · Vотв (11)

Vзаг = 26 · 3052 = 79354 ≈ 80см3

У відповідності з формулою (4) маса 26 отворів знаходимо по формулі (12)

тотв = Vзаг · γ (12)

тотв = 80 · 7,5 = 600г =0,6кг

Отже, маса заготовки по першому варіанту за формулою (13)

тз = тд + тпр + тотв (13)

тз = 6,25 + 3,05 + 0,6 = 9,9кг

![]()

Визначимо вартість заготовки за формулою (14)

![]() (14)

(14)

де С1можл – вартість отримання лиття в пісчано-глинистій формі;

С1можл = 4200грн

Варіант ІІ.

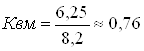

Проектує мий варіант (лиття в кокіль).

Визначаємо коефіцієнт використання матеріалу за формулою (2). Щоб визначити масу припусків і заготовки по другому варіанту робимо перерахунок аналогічно розрахункам по першому варіанту, з тією різницею, що максимальний припуск при литті в кокіль становить 2мм.

V1о = 3,14 · 12(652-622) = 14356мм3

V1ф = 3,14 · 2(922-622) = 29013мм3

V2о = 3,14 · 15(482-462) = 8855мм3

V2ф = 2(120 · 116 – 3,14 · 462) = 14552мм3

Vкр = 2(165 · 168 - 133 · 136) = 19264мм3

Vл = 2 · 2 · 226 · 30 = 27120мм3

V = 2 · 14356 + 2 · 29013 + 2 · 8855 + 2 · 14552 + 19264 + 27120 = 179936мм3 ≈

≈ 180см3

тпр = 180 · 7,5 = 1350г = 1,35кг

тз = 6,25 + 1,35 + 0,6 = 8,2кг

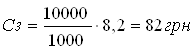

Визначаємо вартість заготовки по другому варіанту згідно з формулою (14). Причому вартість лиття в кокіль С1можл = 10000грн.

Порівняльну характеристику варіантів приводимо в таблиці 4.

Таблиця 4.

Порівняльна характеристика варіантів заготовки.

| Вид заготовки | Кв.м. | Вартість заготовки, грн |

| Лиття в пісчані форми | 0,63 | 41,58 |

| Лиття в кокіль | 0,76 | 82 |

Висновок. Хоча і вартість заготовки по проектованому варіанту майже у 2 рази вища, але ми досягли підвищення коефіцієнту використання матеріалу. А враховуючи те, що при другому варіанті ми можемо відмовитися від більшості чорнових операцій, і при цьому значно понизиться трудоємність обробки деталі, то можна вважати другий варіант більш економічним.

3.4. Розробка маршруту механічної обробки деталі з вибором технологічних баз і обладнання.

Таблиця 5.

Маршрутний технологічний процес

| Номер операції | Назва операції | Технологічна база | Обладнання, яке використовується |

| 005 | Заготівельна (лиття в кокіль) | ||

| 010 | Термічна | ||

| 015 | Свердлильно-фрезерно-розточна |

Торцева поверхня фланцю отв Ø 96Н11 |

Оброблюючий центр моделі ИС 800 ПМФ4 |

| 020 | Свердлильно-фрезерно-розточна | Пов. 10 | Оброблюючий центр моделі ИС 800 ПМФ4 |

| 025 | Контрольна | ||

| 030 | Слюсарна | Верстак | |

| 035 | Контрольна | ||

| 040 | Миїчна | Миїчна машина М2-А | |

| 045 | Контрольна | ||

| 050 | Фарбувальна |

3.5. Характеристика обладнання, яке використовується при виготовленні деталі.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |