| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Производство горячекатаной листовой стали 1250 2,5 по ГОСТ 19903-74

Курсовая работа: Производство горячекатаной листовой стали 1250 2,5 по ГОСТ 19903-74

Министерство образования и науки РФ

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

"Магнитогорский государственный технический университет им. Г.И. Носова"

кафедра ОМД

Курсовая работа по дисциплине:

"Обработка металлов давлением и характеристика качества продукции"

на тему: "Производство горячекатаной листовой стали 1250´2,5 по ГОСТ 19903 - 74"

Магнитогорск 2009

Содержание

Введение

1. Характеристика готового профиля и требования НД к качеству

1.1 Назначение готового профиля

1.2 Требования НД к качеству

1.3 Построение дерева показателей качества

2. Выбор оборудования и схема производства заданного профиля

2.1 Характеристика оборудования стана

2.2 Технология процессов производства

2.3 Профилировка валков

3. Дефекты продукции

Заключение

Список литературы

Введение

Техника и технология производства конверторной стали непрерывно совершенствуется. Совмещаются агрегаты и процессы: ковш и печь (одновременно), разливка стали и динамическое воздействие на ее струю, кристаллизация жидкой стали и ее "мягкое" обжатие. Применяются современные методы улучшения качества жидкой стали еще до ее разливки: электромагнитное или газовоздушное перемешивание, вибрационное или пульсирующее воздействие, вакуумирование или рафинирование.

Производство конверторной стали перешло из выполнения суммы обыденных операций сталеварения в искусство создания продукта самого высокого качества, полностью отвечающего обоснованным притязаниям потребителя.

В 2004 году производство стали впервые превысило отметку в 1 млрд. т, производство проката достигло 917 млн. т. Около половины этого объема проката – тонкий горячекатаный и холоднокатаный стальной лист. Согласно прогнозам, в 2010 году мировое производство стали составит 1 млрд. 200млн. т.

1. Характеристика готового профиля и требования нормативного документа к качеству

1.1 Назначение готового профиля

Листовая сталь, включая горячекатаные полосы в рулонах, является одним из наиболее экономичных видов проката. Листовой прокат широко применяется в машиностроении, строительстве, для изготовления нефте- и газопроводных труб и в других отраслях народного хозяйства. В конце 80-х годов доля листовой стали составляла 42% от общего производства стального проката в СССР, и этот показатель имеет стабильную тенденцию к увеличению.

Горячекатаный листовой прокат может являться товарной продукцией металлургического предприятия или использоваться в качестве исходной заготовки для производства гнутых профилей, сварных труб, холоднокатаного листового металла и жести. В зависимости от назначения, продукции листовых станов горячей прокатки перед отправкой потребителям подвергается ряду отделочных операций[5].

1.2 Требования НД к качеству готового профиля

Наименование, содержание и уровень показателей качества тонких листов стали изложено в стандартах, отражающих требования к химическому составу металла, из которого изготовлен прокат, к его свойствам, размерам, форме, состоянию поверхности, коррозионной стойкости. Технические условия могут содержать, кроме упомянутых требований, специфические показатели качества, а так же регламентировать некоторые условия производства листового проката и его поставки.

Стандарты на листовую и рулонную сталь можно разделить на три основные группы:

1. Стандарты на сортамент;

2. Стандарты на сортамент и технические требования;

3. Стандарты на технические требования;

Наибольшее применение имеют стандарты первого и второго вида [1].

Стандарт на тонколистовую сталь.

ГОСТ 19903-74 распространяется на горячекатаные листы и рулоны толщиной от 1,2 до 12 мм. Он предусматривает широкий диапазон размеров по ширине: листы – от600 до 3800 мм при 34 размерах; рулонная сталь – от500 до 2200 мм при 25 основных и 2 промежуточных размерах; по длине: листы – от 1200 до 12000 мм при 28 размерах. Наиболее широкое применение имеют листы с размерами: по ширине – до 3800 мм, при длине не более – 7000 мм и по длине – до 12000 мм, но не более 2400 мм по ширине. По согласованию между потребителем и изготовителем могут поставляться листы других размеров.

Листовой прокат поставляется повышенной (А) и нормальной (Б) точности, а также особо высокой – ПО, высокой – ПВ, улучшенной – ПУ, нормальной – ПН плоскостности. Листы и рулоны могут поставляться с обрезной и необрезной кромкой [10].

Тонколистовой прокат получают из качественных углеродистых сталей с химическим составом, регламентируемым ГОСТ 1050-88, а углеродистые стали обыкновенного качества – по ГОСТ 380-88. Основное отличие в химическом составе качественных сталей для листовой прокатки от сталей обыкновенного качества – более низкие содержания серы, фосфора, хрома, азота. По ГОСТ 1050-88 массовая доля серы должна быть не более 0,04%, фосфора – не более 0,035%; по ГОСТ 380-88 – массовая доля серы должна быть не более 0,05%, а фосфора – не более 0,04%. Качественные стали имеют жесткие ограничения массовой доли хрома – не более 0,10 – 0,25%, в зависимости от марки стали, по сравнению с 0,30% в сталях по ГОСТ 380-88. ГОСТ 1050–88 устанавливает массовую долю азота в конверторной стали – не более 0,006% для тонколистового проката и не более 0,008% для остальных видов проката. Химические состав стали 08пс приведен в таблице №1.1[8].

Таблица №1.1 Химический состав стали марки 08пс.

| Стандарт | Марка стали | C | Si | Mn | P | S | Cr | Ni | Al металлический |

| не более | |||||||||

| ГОСТ 1050 - 88 | 08ПС | 0,07 | 0,03 | 0,35 | 0,025 | 0,03 | 0,1 | 0,1 | 0,02 – 0,07 |

Для качественной стали установлены меньшие отклонения химического состава в прокате по углероду, кремнию, марганцу и фосфору, чем для сталей обыкновенного качества, а отклонения от номинала по массовой доле серы в качественной стали не допускается.

Требования стандартов к точности размеров и форме листов (полос).

Сопоставление требований к точности листовой стали по толщине, содержащие в стандартах России приведены в таблице 1.1 для горячекатаного листа.

Допуски на толщину горячекатаных листов и полос по ГОСТ 19903-74 (см. таблицу № 1.2) до толщины 3,9 мм симметричные; при большой толщине минусовое поле допуска шире. Современные горячей прокатки оснащены надежными системами автоматического регулирования толщины полосы по всей ее длине.

Полосы и листы с катаной кромкой по ГОСТ 19903 – 74 имеют допуск по ширине +20мм (ширина проката – 1000мм и менее) и +30мм при ширине более 1000мм [10].

Таблица № 1.2 Предельные отклонения по толщине горячекатаных листов и полос согласно стандарту.

| Стан- дарт | Ширина листов, мм: | Класс точности | Допустимые отклонения по толщине листов, при толщине листов, мм: | |||||||

| 1,2 | 1,6 | 1,8 | 2,0 | 2,5 | 3,0 | 3,5 | 5,5 | |||

| ГОСТ 19903-74 | >750£1000 |

А Б |

±0,11 ±0,13 |

±0,13 ±0,15 |

±0,14 ±0,17 |

±0,15 ±0,17 |

±0,17 ±0,19 |

±0,18 ±0,20 |

±0,19 ±0,21 |

±0,65 ±0,3 |

| >1000£1500 |

А Б |

±0,12 ±0,15 |

±0,13 ±0,18 |

±0,14 ±0,18 |

±0,16 ±0,18 |

±0,18 ±0,20 |

±0,19 ±0,21 |

±0,20 ±0,22 |

±0,1 ±0,3 |

|

Требования стандартов к состоянию поверхности проката.

ГОСТ 16523–97 устанавливает две группы качества поверхности горячекатаного листа. При классификации листовой стали по группам поверхности учитывают наличие и характер различных поверхностных дефектов. Кроме того стандарты делят листовую сталь по характеру отделки поверхности: глянцевую, матовую и шероховатую, отличающиеся степенью шероховатости. Прокат в листах, предназначенный для использования с лицевой стороны изделия, не должен иметь "гармошки", плены, разрыва и повторяющиеся мелкие дефекты поверхности. Листы, не используемые с лицевой стороны изделия, не должны иметь плены, "гармошки", разрывов.

Горячекатаная листовая сталь по ГОСТ 16523-97 поставляется с поверхностью 3 и 4 группы отделки, с травленой или нетравленой поверхностью. Характеристика 3 группы отделки поверхности для горячекатаного и холоднокатаного листа совпадают. На листах 4 группы отделки поверхности на обеих сторонах не допускаются дефекты, глубина которых превышает сумму предельных отклонений по толщине и выводящие прокат за минусовой допуск. Горячекатаный прокат со станов непрерывной прокатки допускается изготовлять без термической обработки. Листы должны быть обрезаны со всех сторон. Поверхность должна быть без плен, порезов, пузырей, закатов, трещин, вкатанных инородных и металлических частиц, сквозных разрывов, вкатанной окалины, перетравов, недотравов [9].

1.3 Построение дерева показателей качества

Для отображения свойств, составляющего качество готового профиля, строим дерево показателей качества для стали марки 08пс (рисунок 1.1)

2. Выбор оборудования и схема производства горячекатаной листовой стали 1250×2,5 на стане 2000 в ЛПЦ-10

2.1 Характеристика оборудования широкополосных станов 2000

Горячекатаная полосовая сталь составляет до 70% всего горячекатаного листового проката. Часть этого количества служит исходной заготовкой для полосовой холоднокатаной стали. Товарный прокат полосовых станов поставляют заказчику в виде рулонов или листов. Производительность широкополосных станов на тонну установленного оборудования в несколько раз выше, расходный коэффициент по металлу и себестоимость ниже, чем на толстолистовых станах. В настоящее время горячекатаная полосовая сталь прокатывается на станах следующих типов:

а) широкополосных непрерывных (6-7 млн.т. в год);

б) широкополосных полунепрерывных (2-3 млн.т. в год);

в) широкополосных реверсивных универсальных(до 0,4 млн.т. в год);

г) широкополосных реверсивных с моталками в печах (до 0,6 млн.т. в год);

д) полосовых планетарных (до 0,15 млн.т. в год).

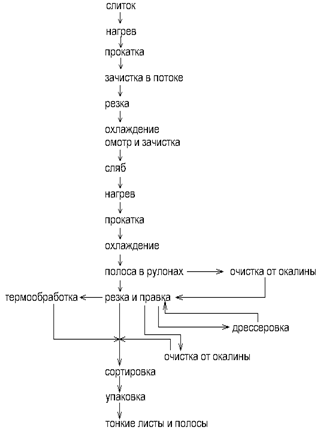

Широкий сортамент непрерывных полунепрерывных станов (толщина полос от 0,8-1,2 до 16-25 мм., ширина до 2350 мм.), Высокая производительность и другие технико-экономические показатели обеспечили их преимущественное применение и развитие для производства горячекатаной полосовой стали. В последней клети непрерывных станов достигнута скорость прокатки 27 м/с, предусматривается увеличение до 30 м/с. Суммарная мощность главных приводных двигателей до 150000 кВт, масса оборудования до 40000 т. Широкополосные станы горячей прокатки состоят из двух групп рабочих клетей: черновой и чистовой, расположенных последовательно и связанных между собой рольгангами. Производительность и технологию прокатки определяют в основном характеристика и состав оборудования черновой и чистовой групп стана. На рисунке 1 приведена схеме прокатного производства [5].

Рис. 1 Производство листового проката [5]

Широкополосный стан горячей прокатки "2000" состоит из:

- участка загрузки;

- участка нагревательных печей;

- черновой группы клетей;

- промежуточного рольганга;

- чистовой группы клетей;

- уборочной линии стана.

Участок загрузки состоит из склада слябов, загрузочного рольганга, трех подъемных столов со сталкивателями, трех передаточных тележек и двух весов.

Участок нагревательных печей состоит собственно из трех нагревательных печей методического типа, загрузочного рольганга перед каждой печью, приемного рольганга после печей, сталкивателей слябов напротив каждой печей и приемников слябов из печей.

Черновая группа клетей состоит из вертикального окалиноломателя (ВОЛ), горизонтальной клети "ДУО", пяти универсальных клетей "кварто" включая три последние, объединенные в непрерывную группу.

Промежуточный рольганг оснащен тепловыми экранами типа "энкопанель" и карманом разделки недокатов.

Чистовая группа стана включает летучие ножницы, чистовой роликовый окалиноломатель, семь клетей "кварто" (7-13), оснащенных гидронажимными устройствами, три клети (11-13) оснащенными системами противоизгиба рабочих валков. Все межклетевые промежутки оснащены устройствами ускоренного охлаждения прокатываемых полос.

Уборочная линия включает две группы моталок (для тонких и толстых полос), в каждой из которых по 3 моталки, отводящий рольганг с двумя душирующими устройствами перед каждой из групп, а также тележки съемников, контователей, приемники и транспортирующие конвейеры рулонов с подъемно-поворотными столами, а также двое весов и рулоновязальной машиной на первой группе моталок. [7]

Рис. 2 Схема расположения оборудования в линии широкополосного стана 2000 горячей прокатки на ЛПЦ № 10, ОАО "ММК": 1-рольганг загрузочный; 2 - печь методическая с шагающими балками; 3 - рольганг печной; 4 - клеть с вертикальными палками (R0); 5 - клеть черновая дуо (Ш); 6 клеть черновая универсальная R2; 7 - клеть универсальная черновая R3;8 - клеть универсальная черновая R4; 9 - клеть универсальная черновая R5; 10 клеть универсальная черновая R6: 11 - система теплозащитных экранов ENKOPANEL; 12 - ножницы летучие; 13 - окалиноломатель числовой; 14 - клетъ чистовая F1; 15 - клеть чистовая F2; 16 - клеть чистовая F3; 17 - клеть чистовая F4; 18 - клеть чистовая F5; 19 чистовая F6; 20 - клеть чистовая F7; 21 - установка ускоренного охлаждения тонких полос; 22 - моталки для тонких полос; 23 - установка ускоренного охлаждения толстых полос; 24 - моталки для толстых полос.

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |