| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Размерный анализ сборочной единицы (промежуточного вала редуктора)

Определяем номинальный размер компенсатора:

![]()

![]()

Распределим номинальный размер k: А2 = 2, А4 =2,07 мм.

На изготовление всех размеров (деталей) размерной цепи назначаю допуски по 9 квалитету. Определяем величины допусков на изготовление всех деталей и проставим предельные отклонения в тело деталей, то есть по ходу обработки сопрягаемых поверхностей [3, с.44]. Звенья А6 и А8 являются шириной кольца подшипника и допускаемые отклонения его по ГОСТ 520-71 [2, с.273]равны: es = 0 мм; ei = -0,2 мм = - 200 мкм.

Сумма допусков составляющих звеньев:

![]()

Допуск замыкающего звена: ![]()

![]()

Предельные отклонения компенсатора:

![]()

![]() ;

;

![]()

![]()

![]() ;

;

![]() .

.

Определим величину компенсации ![]() :

:

![]()

![]()

Проверяю расчет:

![]() .

.

Рассчитываю предельные размеры компенсатора:

Принимаю ![]()

![]() за постоянные

прокладки.

за постоянные

прокладки.

Количество сменных прокладок:

![]()

Толщина сменных прокладок:

![]()

Из-за большого количества получившихся прокладок принимаем стандартные прокладки 1 прокладки 0,9 мм, и 1 прокладку 0,03 мм.

Таким образом, в комплект входят постоянные прокладки толщиной 2,0 мм 1,3 мм, 0,9 мм и 1 сменная прокладка толщиной 0,03 мм.

6 ОБОСНОВАНИЕ ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ К ДЕТАЛЯМ

6.1 Промежуточный вал

Допуск цилиндричности посадочного места под косозубую шестерню и коническое зубчатое колесо [6, с. 88, табл. 8.3]:

Tф = 0,3Td = 0,3 × 0,013 = 0,0039 ≈ 0,004 мм.

Допуск цилиндричности посадочных мест под подшипники качения класса точности 0 [6, с. 88, табл. 8.3]:

Tф = 0,3Td = 0,3 × 0,013 = 0,0039 ≈ 0,004 мм.

Допуски соосности посадочных поверхностей [6, с. 87…88]:

- для зубчатого колеса Т = 0,02 мм.

- Для шестерни Т = 0,02 мм.

Допуск перпендикулярности торцов вала для базирования подшипников качения [6, с. 88, табл. 8.3]: Т = 0,008 мм.

Допуск параллельности расположения шпоночного паза [6, с. 88]:

Т = 0,5 ∙ Тш.п.= 0,5 ∙ 0,036 = 0,018 мм;

Допуск симметричности расположения шпоночного паза:

Т = 2 ∙ Тш.п.= 2 ∙ 0,036 = 0,072 мм;

7 КОНТРОЛЬ РАЗМЕРОВ ДЕТАЛЕЙ

7.1 Выбор универсальных измерительных средств

Для контроля размеров промежуточного

вала выбираю универсальные измерительные

средства. При выборе измерительных средств учитываю допускаемую погрешность

измерения ![]() [5,

с.244, табл.4], а также предельную погрешность измерения приборов

[5,

с.244, табл.4], а также предельную погрешность измерения приборов ![]() [5,

с.306…311]. При этом должно выполняться условие:

[5,

с.306…311]. При этом должно выполняться условие:

![]()

Выбранные измерительные средства приведены в таблице 2.

Таблица 2.- Универсальные измерительные средства

Размер |

Допуск на размер,Т, мм |

мм |

мм |

Пределы измерения, мм |

Условное обозначение |

|

Ø25js6 |

0,013 | 0,005 | ±0,002 | 0…25 | МК-100-2 |

| Ø30r6 | 0,013 | 0,005 | ±0,002 | 25…50 | МК-100-2 |

| 29k9 | 0,052 | 0,005 | ±0,002 | 25…50 | МК-100-2 |

| 88.5k9 | 0,087 | 0,005 | ±0,002 | 75…100 | МК-100-2 |

| 40k9 | 0,062 | 0,005 | ±0,002 | 25…50 | МК-100-2 |

| 70k9 | 0,074 | 0,005 | ±0,002 | 75…10 | МК-100-2 |

| 14k9 | 0,043 | 0,005 | ±0,002 | 0…25 | МК-100-2 |

7.2 Расчет размеров калибров для гладкого цилиндрического соединения

В данной курсовой

работе необходимо рассчитать калибр-пробку и калибр-скобу для отверстия ![]() и для вала

и для вала ![]() .

.

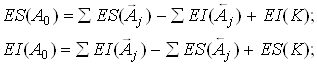

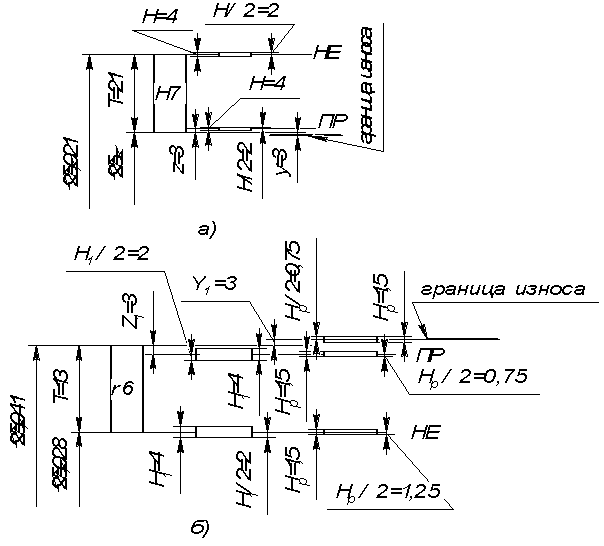

Для расчета размеров калибров выберем по [5, с.266…269, табл.1] следующие данные:

– смещение поля допуска калибра внутрь поля допуска детали Z (Z1) и a (a1);

– допустимый выход размера изношенного калибра за границу поля допуска калибра-пробки Y и калибра-скобы Y1;

– допуск на изготовление калибра-пробки H и калибра скобы H1;

– допуск на изготовление контркалибра для пробки Hp.

Предельные размеры для

отверстия ![]() :

:

Dmax = D + ES = 25 + 0,021 = 25,021 мм;

Dmin = D + EI = 25 + 0 = 25 мм.

По [5, с. 266…269, табл. 1] для IT7 и интервала размеров 18…30 мм находим данные для расчета калибров Z = 0,003 мм; Y = 0,003 мм; a = 0 мм; H = 0,004 мм. Формулы для расчета размеров калибров по [5, с. 270, табл. 2].

Предельные размеры проходного нового калибра-пробки:

ПРmax = Dmin + Z + H / 2 = 25 + 0,003 + 0,004 / 2 = 25,005 мм;

ПРmin = Dmin + Z – H / 2 = 25 + 0,003 – 0,004 / 2 = 25,001 мм.

Исполнительный размер калибра-пробки ПР 25,005–0,004.

Наименьший размер изношенного проходного калибра-пробки:

ПРизн = Dmin – Y = 25 – 0,003 = 24,997 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-пробки:

НЕmax = Dmax + H / 2 = 25,021 + 0,004 / 2 = 25,023 мм;

НЕmin = Dmax – H / 2 = 25,021 – 0,004 / 2 = 25,019 мм.

Исполнительный размер калибра-пробки НЕ 25,023–0,004.

Предельные размеры для

вала ![]() :

:

dmax = d + es = 25 + 0,041 = 25,041 мм;

dmin = d + ei = 25 + 0,028 = 25,028 мм.

По [5, с. 266…269] для IT6 и интервала размеров 18…30 мм

находим данные для расчета калибров a1

= 0 мм; Z1 = 0,003 мм; Y1=0,003 мм;

Н1=0,004 мм; Нр=0,0015 мм. Формулы для расчета размеров калибров по [5,

с. 270, табл. 2].

Предельные размеры проходного нового калибра-скобы:

ПРmax = dmax – Z1 + H1 / 2 = 25,041 – 0,003 + 0,004 / 2 = 25,040 мм;

ПРmin = dmax – Z1 – H1 / 2 = 25,041 – 0,003 – 0,004 / 2 = 25,036 мм.

Исполнительный размер калибра-скобы ПР 25,036+0,004.

Наибольший размер изношенного проходного калибра-скобы:

ПРизн = dmax + Y1 = 25,041 + 0,003 = 25,044 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-скобы:

НЕmax = dmin + H1 / 2 = 25,028 + 0,004 / 2 = 25,030 мм;

НЕmin = dmin – H1 / 2 = 25,028 – 0,004 / 2 = 25,026 мм.

Исполнительный размер калибра-скобы НЕ 25,026+0,004.

Предельные размеры проходного контркалибра:

К–ПРmax = dmax – Z1 + Hp / 2 = 25,041 – 0,003 + 0,0015 / 2 = 25,03875 мм;

К–ПРmin = dmax – Z1 – Hp / 2 = 25,041 – 0,003 – 0,0015 / 2 = 25,03725 мм.

Исполнительный размер контркалибра К–ПР 25,03725–0,0015.

Предельные размеры контркалибра для контроля износа:

К–Иmax = dmax + Y1 + Hp / 2 = 25,041 + 0,003 + 0,0015 / 2 = 25,04475 мм;

К–Иmin = dmax + Y1 – Hp / 2 = 25,041 + 0,003 – 0,0015 / 2 = 25,04325 мм.

Исполнительный размер контркалибра К–И 25,04325–0,0015.

Предельные размеры непроходного контркалибра:

К–НЕmax = dmin + Hp / 2 = 25,028 + 0,0015 / 2 = 25,02875 мм;

К–НЕmin = dmin – Hp / 2 = 25,028 – 0,0015 / 2 = 25,02725 мм.

Исполнительный размер контркалибра К–НЕ 25,02725–0,0015.

Таблица 3.- Расчет размеров калибров

| Наименование калибра | Предельные размеры, мм | Исполнительный размер, мм | ||

| наибольший | наименьший | изношенный | ||

| Пробка | ||||

| ПР | 25,005 | 25,001 | 24,997 |

25,005–0,004 |

| НЕ | 25,023 | 25,019 | — |

25,023–0,004 |

| Скоба | ||||

| ПР | 25,040 | 25,036 | 50,044 |

25,036+0,004 |

| НЕ | 25,030 | 25,026 | — |

25,026+0,004 |

| Контркалибр | ||||

| К–ПР | 25,03875 | 25,03725 | — |

25,03725–0,0015 |

| К–НЕ | 25,02875 | 25,02725 | — |

25,02725–0,0015 |

| К–И | 25,04475 | 25,04325 | — |

25,04325–0,0015 |

Рисунок 13.- Схемы полей допусков на изготовление калибра-пробки (а) и калибра-скобы (б)

8 КОНТРОЛЬ ТОЧНОСТИ ЗУБЧАТОЙ ШЕСТЕРНИ

Контролирую точность

цилиндрической косозубой шестерни со следующими параметрами: mn = 3 мм; z = 18; ![]() ; d = 54,96 мм; степень точности 9С.

; d = 54,96 мм; степень точности 9С.

Контроль бокового зазора

Боковой зазор в зубчатой передаче определяется как зазор, обеспечивающий свободный проворот зубчатой шестерни при неподвижной сопрягаемой зубчатой шестерне. С целью обеспечения гарантированного бокового зазора осуществляется дополнительное смещение исходного контура зубонарезного инструмента.

Боковой зазор можно контролировать хордовым зубомером путем измерения толщины зуба по постоянной хорде.

Определяю номинальную толщину зуба по постоянной хорде [2, с.358, табл.5.29]:

Sc = 1,387· mn= 1,387·3= 4,161 мм.

Высота до постоянной хорды [2, с.358, табл.5.29]:

hc = 0,7476 · mn = 0,7476· 3 = 2,2428 мм.

Наименьшее отклонение толщины зуба по постоянной хорде [2, с.346]:

Ecs = - 0,070 мм.

Допуск на толщину зуба по постоянной хорде при Fr = 0,071 мм [2, с.347, табл.5.23]:

Тс = 0,140 мм.

Наибольшее отклонение толщины зуба по постоянной хорде:

![]() ;

;

Таким образом, толщина зуба по постоянной хорде, проставляемая в таблице параметров на рабочем чертеже зубчатого колеса равна:

![]() .

.

Контроль кинематической точности

В условиях крупносерийного производства в контрольный комплекс входят:

-

контроль

колебания измерительного межосевого расстояния за один оборот колеса ![]() ;

;

-

контроль

колебания длины общей нормали ![]() .

.

Определяю допуск на

колебание измерительного межосевого расстояния за один оборот шестерни ![]() [5, с.181,

табл.2]:

[5, с.181,

табл.2]:

![]() = 0,160 мм

= 0,160 мм

Для контроля колебания измерительного межосевого расстояния

применяется межосемер МЦМ-300 [5, с.402, табл.5].

Допуск на колебание длины общей нормали для колес 9 степени точности и грубее не нормируется.

Контроль плавности работы

В контрольный комплекс входят:

-

допуск на местную

кинематическую погрешность ![]() ;

;

-

предельные

отклонения шага зацепления ![]()

-

допуск на

погрешность профиля ![]()

Определяем допуски на эти величины [5, с.188, табл.4]:

![]() = 0,056 мм;

= 0,056 мм;

![]() = ± 0,040 мм;

= ± 0,040 мм;

![]() = ± 0,034 мм.

= ± 0,034 мм.

Для контроля параметров ![]() и

и ![]() применяется

межосемер МЦМ-300.

применяется

межосемер МЦМ-300.

Для контроля параметра ![]() используют

шагомер БВ 5043 [5, с.403, табл.5].

используют

шагомер БВ 5043 [5, с.403, табл.5].

Контроль полноты контакта

Основным показателем полноты контакта зубьев является суммарное пятно контакта. Относительные размеры суммарного пятна контакта [5, с.199, табл.8]:

-

по высоте зубьев ![]() 30 %;

30 %;

-

по длине зубьев ![]() 40 %.

40 %.

Контроль показателей полноты контакта осуществляют на контрольно-обкатном станке при зацеплении с образцовым колесом.

ВЫВОДЫ

В ходе выполнения курсовой работы получены практические навыки использования действующих стандартов, закреплены теоретические знания по дисциплине «Взаимозаменяемость, стандартизация и технические измерения».

Изучена методика назначения посадок гладких цилиндрических, шпоночных, резьбовых соединений. Рассмотрена методика составления и анализа размерных цепей. Изучены принципы выбора измерительных средств универсальных и специальных. Произведено практическое назначение технических требований к деталям сборочной единицы. Рассмотрены параметры, способы и средства контроля зубчатых колес по нормам кинематической точности, плавности работы, бокового зазора, полноты контакта.

ПЕРЕЧЕНЬ ССЫЛОК

1. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. — М.: Высш. шк., 1991. — 432 с.

2. Допуски и посадки: Справочник в 2-х ч. / Под ред. В.Д. Мягкова. — 6-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1983. -Ч. 2.- 448 с.

3. Допуски и посадки: Справочник в 2-х ч. / Под ред. В.Д. Мягкова. — 6-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1982. -Ч. 1.- 543 с.

4. Бейзельман Р.Д., Цыткин Б.В., Перель Л.Я. Подшипники качения. Справочник. Изд. 6-е.- М.: Машиностроение, 1975.- 572 с.

5. Справочник контролера машиностроительного завода. Допуски, посадки, линейные измерения / А.Н. Виноградов, Ю.А. Воробьев, Л.Н. Воронцов и др. Под ред. А.И. Якушева. — 3-е изд., перераб. и доп. — М.: Машиностроение, 1980. — 527 с.

6. Дунаев П.Ф., Леликов О.П., Варламова Л.П. Допуски и посадки. Обоснование выбора. Учеб. Пособие для студентов машиностроительных вузов.- М.: Высшая школа, 1984.- 112 с.

7. Зябрева Н.Н. и др. Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения». Учеб. пособие для вузов.- М.: «Высш. школа», 1977. — 203 с.

8. Методические указания к курсовому проектированию по курсу «Детали машин». Часть 2. «Комплекс технических требований, предъявляемых к изготовлению зубчатых и червячных колес» / Под общей редакцией Алиферова В.П.- Донецк: ДПИ, 1985.- 36 с.

9. Методичнi вказiвки до виконання курсовоi роботи з дисциплiни «Взаэмозамiннicть, стандартизацiя i технiчнi вимiрювання» (для студентiв напряму «Iнженерна механiка») . Доц. А.П. Гуня, к.т.н. доц. О.В. Лукiчов, к.т.н. доц. ОВ. Деркач. Донецьк ДонНТУ 2005