| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование привода цепного конвейера

Курсовая работа: Проектирование привода цепного конвейера

Оглавление

Задание

Введение

1. Описание назначения и устройства проектируемого привода.

2. Выбор электродвигателя и кинематический расчет.

3. Выбор материалов шестерен и колес и определение допускаемых напряжений.

4. Расчет второй ступени редуктора.

5. Расчет первой ступени редуктора.

6. Основные размеры корпуса и крышки редуктора.

7. Проектный расчет валов, подбор подшипников.

8. Расчет тихоходного вала и расчет подшипников для него.

9. Расчет промежуточного вала и расчет подшипников для него.

10. Расчет быстроходного вала и расчет подшипников для него.

11. Расчет тяговой звездочки.

12. Расчет приводного вала и расчет подшипников для него.

13. Смазка

14. Проверка прочности шпоночных соединений.

15. Выбор муфт

16. Сборка редуктора.

Список использованной литературы

Приложение: спецификация редуктора.

Вариант 12

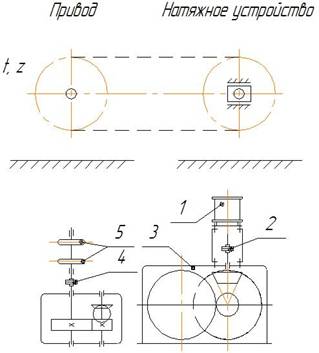

Спроектировать привод цепного сборочного конвейера, состоящий из электродвигателя фланцевого (1), муфты (2), редуктора коническо-цилиндрического (3), муфты (4), звездочек тяговых (5). Цепи по ГОСТ 588-64, тип ПВР. В одной из муфт предусмотреть предохранительное устройство.

Техническая характеристика привода:

Окружное усилие на звездочке Р, кг: 260.

Скорость цепи конвейера V, м/с: 1,5.

Число зубьев звездочки z: 9.

Шаг цепи t, мм: 100.

Ресурс tΣ, ч: 48000.

Введение

Редуктор является неотъемлемой составной частью современного оборудования. Разнообразие требований, предъявляемых к редукторам, предопределяет широкий ассортимент их типов, типоразмеров, конструктивных исполнений, передаточных отношений и схем сборки.

При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящихся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике. Широко используются сведения из курсов сопротивления материалов, теоретической механики, машиностроительного черчения и т. д. Все это способствует развитию самостоятельности и творческого подхода к поставленным проблемам.

При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требуемая долговечность, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы.

Из всех видов передач зубчатые передачи имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потерь одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01. Зубчатые передачи в сравнении с другими механическими передачами обладают большой надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Эти свойства обеспечили большое распространение зубчатых передач; они применяются для мощностей, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления и шум при работе со значительными скоростями.

Одной из целей выполненного проекта является развитие инженерного мышления, в том числе умение использовать предшествующий опыт, моделировать используя аналоги. Для курсового проекта предпочтительны объекты, которые не только хорошо распространены и имеют большое практическое значение, но и не подвержены в обозримом будущем моральному старению.

Существуют различные типы механических передач: цилиндрические и конические, с прямыми зубьями и косозубые, гипоидные, червячные, глобоидные, одно- и многопоточные и т. д. Это рождает вопрос о выборе наиболее рационального варианта передачи. При выборе типа передачи руководствуются показателями, среди которых основными являются КПД, габаритные размеры, масса, плавность работы и вибронагруженность, технологические требования, предпочитаемое количество изделий.

При выборе типов передач, вида зацепления, механических характеристик материалов необходимо учитывать, что затраты на материалы составляют значительную часть стоимости изделия: в редукторах общего назначения - 85%, в дорожных машинах - 75%, в автомобилях - 10% и т. д.

Поиск путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Большая часть вырабатываемой в настоящее время энергии приходится на механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы.

Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением.

1. Описание назначения и устройства проектируемого привода

Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу цепного сборочного конвейера. В состав данного привода входят:

1.Электродвигатель фланцевый.

2.Муфта.

3.Редуктор коническо-цилиндрический.

4.Муфта.

5.Звездочки тяговые.

Рассмотрим более подробно составные части привода. Вращательное движение от электродвигателя через муфту передается на быстроходный вал редуктора. Кроме передачи вращательного движения муфта также компенсирует несоосность вала двигателя и быстроходного вала редуктора. В качестве электродвигателя широкое применение получили асинхронные двигатели. В этих двигателях значительное изменение нагрузки вызывает несущественное изменение частоты вращения ротора.

Коническо-цилиндрический редуктор передает вращательное движение от двигателя к приводному валу, при этом изменяя угловую скорость и крутящий момент по величине и направлению. Изменение направления связано с наличием в редукторе конической передачи.

Еще одна муфта передает вращательное движение от тихоходного вала редуктора к приводному валу цепного сборочного конвейера. Кроме передачи вращательного движения муфта также компенсирует несоосность тихоходного вала редуктора и приводного вала конвейера. Предусмотрим в этой муфте предохранительное устройство для предотвращения поломки привода при заклинивании исполнительного элемента.

Звездочки тяговые установлены на приводном валу и приводят в движение цепи по ГОСТ 588-64, тип ПВР.

2. Выбор электродвигателя и кинематический расчет

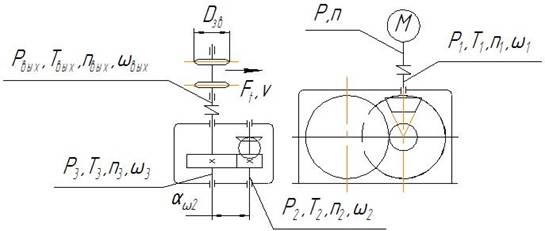

Изобразим кинематическую схему привода на рис. 1. Расчет ведем по [1].

Рис.1

Потребляемая мощность привода:

Рвых = Ft · V = 2,6 · 103 · 1,5 = 3,9 кВт.

Требуемая мощность двигателя:

Рэ потр = Рвых/ ηобщ , где:

ηобщ = ηред · ηм2 · ηп - общий КПД привода.

ηред – КПД редуктора.

ηред = ηцп · ηкп · ηп3

По таблице 1.1 из [1]:

ηцп = 0,96…0,98; принимаем ηцп = 0,97 – КПД закрытой цилиндрической передачи;

ηкп = 0,95…0,97; принимаем ηкп = 0,96 – КПД закрытой конической передачи;

ηп = 0,99 – КПД пары подшипников качения.

ηм = 0,98 – КПД муфты.

ηред = 0,97 · 0,96 · 0,993 = 0,9

ηобщ = 0,9 · 0,982 · 0,99 = 0,86

Рэ потр = 3,9/ 0,86 = 4,53 кВт.

Частота вращения вала электродвигателя:

nэ = nвых · U1 · U2 , где:

U1 – передаточное число конической передачи;

U2 – передаточное число цилиндрической передачи.

По таблице 1.2 из [1] примем рекомендуемые значения передаточных чисел:

U1 = 2;

U2 = 3.

nвых = 60v / (πDзв) = 60 · 1,5 / (3,14 · 0, 287) = 99,9 об/мин

Dзв = zpзв / (π · 103) = 9 · 100 / (3,14 · 103) = 0,287 м

nэ = 99,9 · 2 · 3 = 599,4 об/мин

По таблице 24.8 [1] выбираем электродвигатель 132М8: Р = 5,5 кВт;

n = 720 об/мин.

Общее передаточное число привода:

Uобщ = Uред = n / nвых = 720/99,9 = 7,2

По таблице 1.3 [1]:

U1 = Uред / U2 = 7,2 / 2,95 = 2,44

U2 = 1,1![]() = 1,1

= 1,1![]() = 2,95

= 2,95

Частота вращения валов:

n1 = n = 720 об/мин;

n2 = n1 / U1 = 720 / 2,44 = 295,1 об/мин;

n3 = nвых = 99,9 об/мин.

Угловые скорости валов:

ω1 = πn1 / 30 = 3,14 · 720 / 30 = 75,4 рад/с;

ω2 = πn2 / 30 = 3,14 · 295,1 / 30 = 30,9 рад/с;

ω3= ωвых = πn3 / 30 = 3,14 · 99,9 / 30 = 10,5 рад/с.

Вращающие моменты на валах:

Твых = Т3 = Ft Dзв / 2 = 2,6 · 103 · 0,287 / 2 = 373 Н·м;

Т2 = Т3 / (ηцп · U2) = 373 / (0,97 · 2,95) = 130,4 Н·м;

Т1 = Т2 / (ηкп · U1) = 130,4 / (0,96 · 2,44) = 55,7 Н·м.

Мощности на валах:

Р1 = Р · ηм · ηп = 5,5 · 0,98 · 0,99 = 5,34 кВт;

Р2 = Р1 · ηкп · ηп = 5,34 · 0,96 · 0,99 = 5,08 кВт;

Р3 = Р2 · ηцп · ηп = 5,08 · 0,97 · 0,99 = 4,88 кВт;

Рвых = Р4 · ηм · ηп = 4,88 · 0,98 · 0,99 = 4,73 кВт.

3. Выбор материалов шестерен и колес и определение допускаемых напряжений

По таблице 2.1 [1] выбираем материалы колеса и шестерни.

Материал колес – сталь 45; термообработка – улучшение: 235…262 НВ2;

248,5 НВСР2; σв = 780 МПа; σт = 540 МПа; τ = 335 МПа.

Материал шестерен – сталь 45; термообработка – улучшение: 269…302 НВ1;

285,5 НВСР1; σв = 890 МПа; σт = 650 МПа; τ = 380 МПа.

Допускаемые контактные напряжения и напряжения изгиба для шестерни и колеса принимаем по таблице 2.2 [1]:

[σ]H1 = 1,8HBCP1 + 67 = 285,5 · 1,8 + 67 = 581 МПа

[σ]H2 = 1,8HBCP2 + 67 = 248,5 · 1,8 + 67 = 514 МПа

[σ]F1 = 1,03HBCP1 = 285,5 · 1,03 = 294 МПа

[σ]F2 = 1,03HBCP2 = 248,5 · 1,03 = 256 МПа

[σ]H1max = 2,8 σт = 2,8 · 650 = 1820 МПа

[σ]H2max = 2,8 σт = 2,8 · 540 = 1512 МПа

[σ]F1max = 2,74 HBCP1 = 2,74 · 285,5 = 782,3 МПа

[σ]F2max = 2,74 HBCP2 = 2,74 · 248,5 = 680,9 МПа

Для дальнейших расчетов принимаем: [σ]H = [σ]H2 = 514 МПа.

4. Расчет второй ступени редуктора

Исходные данные: U2 = 2,95; Т3 = 373 Н·м; n3 = 99,9 об/мин.

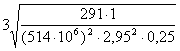

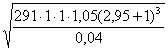

αw2 ≥ Кα(U2 + 1)  = 4950 · (2,95 + 1)

= 4950 · (2,95 + 1)  = 0,15642 м

= 0,15642 м

Кα = 4950 – для прямозубых передач [1].

КНβ = 1 – при постоянной нагрузке [1].

ψd = 0,5 ψα(U2 + 1) = 0,5 · 0,25 (2,95 + 1) = 0,49

Принимаем: ψα = 0,25 [1].

ТНЕ2 = КНД Т3 – эквивалентный момент на колесе, где:

КНД = КНЕ

![]() ≤ 1

≤ 1

Коэффициент эквивалентности:

КНЕ = 0,56 (таблица 2.4 [1])

NHG = (HBcp)3 = 248,53 = 1,53 · 107 – базовое число циклов нагружений.

КНД = 0,56 ·

![]() = 0,78

= 0,78

ТНЕ2 = 0,78 · 373 = 291 Н·м.

Принимаем межосевое расстояние по стандартному ряду: αw2 = 160 мм.

Предварительные основные размеры колеса:

d2 = 2 αw2 U2 / (U2 + 1) = 2 · 160 · 2,95 / (2,95 + 1) = 239 мм – делительный диаметр

b2 = ψα αw2 = 0,25 · 160 = 40 мм

Модуль передачи:

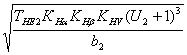

m ≥ ![]() =

= ![]() = 0,002 м

= 0,002 м

Km = 6,6 – для прямозубых колес [1].

ТFЕ2 = КFД Т3 – эквивалентный момент на колесе, где:

КFД = КFЕ ![]() ≤ 1

≤ 1

Коэффициент эквивалентности:

КFЕ = 0,68 (таблица 2.4 [1])

NFG = 4 · 106 – базовое число циклов нагружений.

КFД = 0,68 · ![]() =

1

=

1

ТFЕ2 = 1 · 373 = 373 Н·м.

Принимаем m = 2 мм.

Суммарное число зубьев:

zΣ = 2 αw2 / m = 2 · 160 / 2 = 160

Число зубьев шестерни и колеса:

z1 = zΣ / (U2 + 1) = 160 / (2,95 + 1) = 40

z2 = zΣ - z1 = 160 – 40 = 120

Фактическое передаточное число:

U2ф = z2 / z1 = 120/40 = 3

Отклонение от заданного передаточного числа: 1,6% < 4%

Делительные диаметры:

d1 = m z1 = 2 · 40 = 80 мм

d2 = 2 αw2 - d1= 2 · 160 - 80 = 240 мм

Диаметры окружности вершин и впадин зубьев:

da1 = d1 + 2(1 + х1 – у)m = 80 + 2 · 2 = 84 мм

df1 = d1 – 2(1,25 – х1)m = 80 – 2,5 · 2 = 75 мм

da2 = d2 + 2(1 + х2 –у)m = 240 + 2 · 2 = 244 мм

df2 = d2 – 2(1,25 – х2)m = 240 – 2,5 · 2 = 235 мм

x1 = x2 = 0; y = -(αw2 – α)/m = -(160 – 160)/2 = 0 – коэффициент воспринимаемого смещения.

α = 0,5m(z2 + z1) = 0,5 · 2 (120 + 40) = 160 – делительное межосевое расстояние

Размеры заготовок колес:

Dзаг = da2 + 6 = 244 + 6 = 250 мм > Dпред = 125 мм

Сзаг = 0,5b2 = 0,5 · 40 = 20 мм

Sзаг = 8m = 8 · 2 = 16 мм ≤ Sпред = 80 мм

Заменим материал колеса на сталь 40ХН, с термообработкой улучшением, с

Dпред = 315 мм

Усилия в зацеплении:

окружное: Ft1 = Ft2 = 2Т3 / d2 = 2 · 373 / 0,24 = 3108 H

радиальное: Fr1 = Fr2 = Ft1 · tgα = 3108 · tg 20° = 1131 H

Расчетное напряжение изгиба в зубьях колеса:

σF2 = FtЕ · КFα · КFβ · KFV · Yβ · YF2 / b2 · m ≤ [σ]F2

в зубьях шестерни:

σF1 = σF2 YF1 / YF2 ≤ [σ]F1

КFα = 1 – для прямозубых колес. [1]

КFβ = 1 – при постоянной нагрузке. [1]

Окружная скорость в зацеплении:

V = ![]() = 3,14 · 0,24 · 99,9 / 60 = 1,3 м/с

= 3,14 · 0,24 · 99,9 / 60 = 1,3 м/с

Назначим 9 степень точности изготовления зубьев, табл. 2.5 [1].

KFV = 1,13 – коэффициент динамической нагрузки, табл. 2.7 [1].

Yβ = 1 - β°/140 = 1

Коэффициент формы зуба: YF1 = 3,7, YF2 = 3,6, табл. 2.8 [1].

FtЕ = КFД Ft = 3108 Н – эквивалентная окружная сила.

σF2 = 3108 · 1 · 1 · 1,13 · 1 · 3,6 / 0,04 · 0,002 = 158 МПа ≤ [σ]F2 = 256 МПа

σF1 = 158 · 3,7 / 3,6 = 162 ≤ [σ]F1 = 294 МПа

Условие выполняется.

Проверочный расчет зубьев по контактному напряжению:

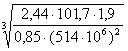

σН2 = ![]()

КН = 3,2 · 105 – для прямозубых колес [1]

КНα = 1; КНβ = 1 [1]; КНV = 1,05 табл. 2.9 [1].

σН2 = ![]()

= 465 МПа ≤ [σ]Н = 514 МПа

= 465 МПа ≤ [σ]Н = 514 МПа

Условие выполняется.

5. Расчет первой ступени редуктора

Исходные данные: U1 = 2,44; Т2 = 130,4 Н·м; n2 = 295,1 об/мин.

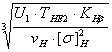

Диаметр внешней делительной окружности колеса [1]:

de2 ≥ 1,75 · 104  = 1,75 · 104

= 1,75 · 104  = 0,224 м

= 0,224 м

νН = 0,85 – для прямозубых колес [1].

КНβ = КНβ0 = 1,9 - табл. 2.3 [1].

Ψd = 0,166![]() = 0,166

= 0,166![]() = 0,44

= 0,44

ТНЕ2 = КНД Т2 = 0,78 · 130,4 = 101,7 Н·м

Угол делительного конуса колеса:

δ2 = arctg(U1) = arctg 2,44 = 67,7º; sinδ2 = sin 67,7 = 0,93

Конусное расстояние:

Re = de2 / 2sin(δ2) = 224 / 2 · 0,93 = 120,4 мм

Ширина зубчатого венца шестерни и колеса:

b = 0,285Re = 0,285 · 120,4 = 34,3 мм

Внешний торцовый модуль:

me ≥ ![]()

KFβ = KFβ0(1 - Х) + Х = 1,67 (1 – 0,5) + 1 = 1,835

KFβ0 = 1,67 – табл. 2.6 [1].

X = 0,5 [1].

vF = 0,85 – для прямозубых колес,

ТFЕ2 = КFД Т2 = 1 · 130,4 = 130,4 Н·м

me = ![]() = 0,002 м

= 0,002 м

Число зубьев колеса и шестерни:

z2 = de2 / me = 224 / 2 = 112

z1 = z2 / U1 = 112 / 2,44 = 46

Фактическое передаточное число:

U1ф = z2 / z1 = 112/46 = 2,43

Отклонение от заданного передаточного числа: 0,4% < 4%

Определим окончательные размеры колес.

Углы делительных конусов колеса и шестерни.

δ2 = arctg(U1) = arctg 2,43 = 67,6º; δ1 = 90º - δ2 = 22,4º

cos δ2 = cos 67,6º = 0,38; cos δ1 = cos 22,4º = 0,92; sin δ1 = ; sin 22,4° = 0,38.

Делительные диаметры:

de1 = me z1 = 2 · 46 = 92 мм;

de2 = me z2 = 2 · 112 = 224 мм.

Внешние диаметры:

dae1 = de1 + 2(1 + Xe1) me cosδ1 = 92 + 2(1+0,22) 2 · 0,92 = 96,5 мм

dae2 = de2 + 2(1 + Xe2) me cosδ2 = 224 + 2(1 – 0,22) 2 · 0,38 = 225,2 мм

Xe1 = 0,22; Xe2 = - Xe1 = -0,22 – коэффициенты смещения, табл. 2.10 [1].

Размеры заготовок колес:

Dзаг = dе2 + 2m + 6 = 224 + 2 · 2 + 6 = 234 мм > Dпред = 125 мм

Sзаг = 8me = 8 · 2 = 16 мм ≤ Sпред = 80 мм

Заменим материал колеса на сталь 40ХН, с термообработкой улучшением, с Dпред = 315 мм

Силы в зацеплении:

Ft = ![]() =

= ![]() = 1358 H – окружная сила в зацеплении.

= 1358 H – окружная сила в зацеплении.

dm2 = 0,857 de2 = 0,857 · 224 = 192 мм

Fr1 = Fa2 = Ft · tgα · cos δ1 = 1358 · tg 20º · 0,92 = 455 H

Fa1 = Fr2 = Ft · tgα · sin δ1 = 1358 · tg 20º · 0,38 = 188 H

Напряжения изгиба в зубьях колеса.

σF2 = 1,17YF2 ![]() KFβ KFv ≤ [σ]F2

KFβ KFv ≤ [σ]F2

Напряжения изгиба в зубьях шестерни.

σF1 = σF2 YF1 / YF2 ≤ [σ]F1

KFβ = 1,835

Окружная скорость в зацеплении:

V = ![]() = 3,14 · 0,192 · 295,1 / 60 = 2,97

м/с

= 3,14 · 0,192 · 295,1 / 60 = 2,97

м/с

KFv = 1,5 – табл. 2.7 [1].

Эквивалентные числа зубьев:

zv2 = z2 / cos δ2 = 112 / 0,38 = 294,7

zv1 = z1 / cos δ1 = 46 / 0,92 = 50

YF1 = 3,57, YF2 = 3,62 – табл. 2.8 [1].

σF2 = 1,17 · 3,62 ![]() 1,835 · 1,5 = 232 МПа ≤ [σ]F2 = 256 МПа

1,835 · 1,5 = 232 МПа ≤ [σ]F2 = 256 МПа

σF1 = 232 · 3,57 / 3,62 = 229 МПа ≤ [σ]F1 = 294 МПа

Условие выполняется.

Расчетное контактное напряжение:

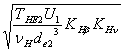

σН = 1,9

· 106 ≤ [σ]H,

≤ [σ]H,

КНv = 1,2 – табл. 2.9 [1].

ТНЕ2 = КНД Т2 = 0,78 · 130,4 = 101,7 Н·м

σН = 1,9

· 106![]() = 462 МПа ≤

[σ]H = 514 МПа,

= 462 МПа ≤

[σ]H = 514 МПа,

Условие выполняется.

6. Основные размеры корпуса и крышки редуктора

По рекомендациям [1] в качестве материала корпуса выбираем:

СЧ15 ГОСТ 1412-85.

Толщина стенки корпуса:

δ = 2,6![]() ≥ 6 мм

≥ 6 мм

δ = 2,6![]() = 6,4 мм

= 6,4 мм

Принимаем: δ = 6,7 мм – табл. 24.1 [1].

Толщина стенки крышки корпуса: δ1 = 0,9δ = 0,9 · 6,7 = 6,03

Принимаем: δ1 = 6 мм – табл. 24.1 [1].

Толщина поясов стыка:

b = 1,5δ = 1,5 · 6,7 = 10,05 мм; b1 = 1,5δ1 = 1,5 · 6 = 9 мм

Принимаем: b = 10 мм; b1 = 9 мм – табл. 24.1 [1].

Размеры конструктивных элементов из [1]:

f = (0,4…0,5) δ1 = (0,4…0,5) · 6 = 2,4…3 мм; f = 3 мм.

l = (2…2,2) δ = (2…2,2) · 6,7 = 13,4…14,74 мм; l = 14 мм.

Из [1] в зависимости от межосевого расстояния тихоходной ступени определяем диаметры болтов крепления крышки редуктора и отверстия под них:

Болт: М12; d0 = 13 мм.

Ширина фланца корпуса и крышки:

К = 2,7d = 2,7 · 12 = 32,4 мм; К = 32 мм – табл. 24.1 [1].

К1 = 2,2d = 2,2 · 12 = 26,4 мм; К = 26 мм – табл. 24.1 [1].

Диаметры штифтов:

dшт = (0,7…0,8)d = (0,7…0,8) · 12 = 8,4…9,6 мм; dшт = 10 мм

Диаметры болтов крепления корпуса редуктора на раме:

dк = ![]() ≥ 12 мм

≥ 12 мм

dк = ![]() = 9,06 мм; берем: М12

= 9,06 мм; берем: М12

Толщина фланца крепления редуктора на раму:

g = 1,5 dк = 1,5 · 12 = 18 мм.

Диаметр болтов крепления крышек подшипников:

dп = (0,7…0,75)dк = (0,7…0,75) · 12 = 8,4…9 мм; берем М10.

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |