| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Технологический процесс изготовления детали "Вал-шестерня"

Курсовая работа: Технологический процесс изготовления детали "Вал-шестерня"

СОДЕРЖАНИЕ

Введение

1. Анализ технологичности детали

2. Технология получения материала заготовки

2.1 Производство чугуна

2.1.1 Исходные материалы для доменного производства и их подготовка к плавке

2.1.2 Доменная печь

2.2 Производство стали

2.2.1 Электродуговая печь

2.2.2 Рафинирование стали

2.2.3 Разливка стали

3. Технология получения заготовки

3.1. Возможные способы получения заготовки

3.2 Выбор эффективного способа получения заготовки

4. Разработка технологии получения детали резанием

4.1 Обработка заготовки на токарно-винторезном станке

4.2 Обработка заготовки на горизонтально - фрезерном станке

4.3 Обработка заготовки на вертикально - сверлильном станке

4.4 Обработка заготовки на зубофрезерном станке

4.5 Обработка заготовки на кругло - шлифовальном станке

5. Контроль размеров детали

Заключение

Список литературы

ВВЕДЕНИЕ

Данная курсовая работа предназначена для изучения курса ТКМ (технология конструкционных материалов) в сфере технологического производства деталей. В качестве объекта изучения предложена деталь.

Задание на курсовое проектирование:

| 1 | Вариант № 14 |

| 2 | Вал-шестерня |

| 3 | 40ХС ГОСТ 4543–71 |

| 4 | 20 |

| 5 | m=2,5; Z=30; степень точности 8 |

В курсовой работе будет подробно описана технология получения материала заготовки. Так как сталь мы получаем из чугуна, будет расписана металлургия чугуна, исходные материалы для доменной печи, а также сама доменная печь. После производства чугуна будет описан технологический процесс, производство стали. Учитывая, что сталь, улучшенная легированная рекомендуется описать такие пункты как рафинирование стали и влияние примесей на свойства сталей.

Так как программа составляет 20 шт. в год, то целесообразно применение универсального оборудования (станки токарной группы, зубофрезерного, сверлильного, шлифовального).

В пункте контроль качества будут описаны виды проверок.

| 1 | Вариант № 14 |

| 2 | Вал-шестерня |

| 3 | 40ХС ГОСТ 4543–71 |

| 4 | 20 |

| 5 | m=2,5; Z=30; степень точности 8 |

1. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ

Заготовка по условию задания выполнена из качественной конструкционной стали по 40ХС ГОСТ 4543–71.

Данная сталь достаточно хорошо обрабатывается лезвийными и абразивными инструментами.

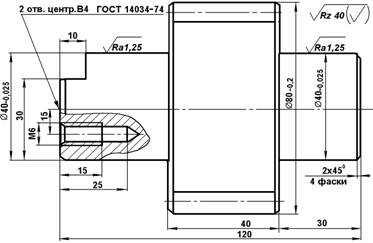

На рисунке 1. 1 приведен эскиз заданной детали.

Перечислим и пронумеруем обрабатываемые поверхности детали:

1. - торец детали Ø40-0,025

2. -поверхность зубьев шестерни

3. -цилиндрическая поверхность Ø40-0,025

4. - торец шестерни (со стороны цилиндрической поверхности Ø40-0,025) длиной 30

5 , 6 , 11, 12 -фаски

7, 13 -центровое отверстие формы В Ø4

8-торец детали Ø40-0,025

9-цилиндрическая поверхность Ø40-0,025

10- торец шестерни (со стороны цилиндрической поверхности Ø40-0,025) с номинальным размером 50 (по чертежу: 120 – 30 - 40)

14-ширина сфрезерованной поверхности Ø40-0,025

15-высота сфрезерованной поверхности Ø40-0,025

16-глухое круглое отверстие

17-глухое резьбовое отверстие М6.

Под технологичностью детали можно понимать удобство ее конструкции, технических требований, размеров и их допусков для применения типового оборудования, оснастки, инструмента, наладок, технологических баз (поверхностей, используемых для установки детали в приспособлении).

Данная деталь технологична – это тело вращения, составленное из цилиндрических участков, резьбового участка и зубчатого венца. Все цилиндрические поверхности могут быть легко получены точением, резьбовое отверстие – сверлением, а зубья – фрезерованием.

Предложенной деталь не является нетехнологичной, так как ее форма проста в производстве.

Рассматривая точность детали, следует отметить, что конструктором заданы допуски на цилиндрические поверхности Ø80 (поверхность 2) – внешний диаметр зубьев (8 квалитет) и Ø40 (4 квалитет) (поверхность 3, поверхность 9) – 0,2 и 0,025 соответственно.

Анализ шероховатости поверхности показывает, что большинство поверхностей имеет шероховатость Rz40.

Но две цилиндрических поверхности Ø40-0,025 (поверхности 3, 9) после термообработки должны иметь шероховатость Ra1,25, предположительно посадка под подшипники (обеспечивается операцией чернового шлифования).

Таким образом, деталь имеет достаточно технологичную конструкцию, ее производство не требует специального оборудования, приспособлений и инструментов.

По условия работы – производительность 20 шт. – единичное производство.

2. Технология получения материала заготовки

Заготовка по условию задания выполнена из качественной конструкционной стали 40ХС по ГОСТ 4543–71. Основные характеристики стали:

| Плотность | 7740 кг/м.куб. | |||||||||||||||||||||||||||||||||||||||||||||||||

| Назначение | валы, шестерни, муфты, пальцы и др.детали, к которым предъявляются требования высокой прочности, упругости и износостойкости | |||||||||||||||||||||||||||||||||||||||||||||||||

| Модуль упругости | E=219000 МПа | |||||||||||||||||||||||||||||||||||||||||||||||||

| Модуль сдвига | G=85000 МПа | |||||||||||||||||||||||||||||||||||||||||||||||||

| Свариваемость | трудносвариваемая. | |||||||||||||||||||||||||||||||||||||||||||||||||

| KVmet | 0.850 | |||||||||||||||||||||||||||||||||||||||||||||||||

| Xmat | 0.100 | |||||||||||||||||||||||||||||||||||||||||||||||||

| Kshl | 0.700 | |||||||||||||||||||||||||||||||||||||||||||||||||

| Температура ковки | Начала 1150, конца 850. Сечения более 75 мм охлаждаются замедленно. | |||||||||||||||||||||||||||||||||||||||||||||||||

| Химический состав | Кремний: 1.20-1.60, Марганец: 0.30-0.60, Медь: 0.30, Никель: 0.30, Сера: 0.035, Углерод: 0.37-0.45, Фосфор:0.035, Хром: 1.30-1.60, | |||||||||||||||||||||||||||||||||||||||||||||||||

| Склонность к отпускной способности | Склонна | |||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||

Сталь выплавляют из чугуна. Основой производства чугуна служит металлургическое производство.

Металлургическое производство — это сложная система различных производств, базирующихся на месторождении руд, коксующихся углей, энергетических комплексах. Оно включает: шахты и карьеры по добыче руд и каменных углей; горно-обогатительные комбинаты, где обогащают руды, подготовляя их к плавке; коксохимические заводы, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов; энергетические цехи для получения сжатого воздуха (для дутья доменных печей), кислорода, очистки металлургических газов; доменные цехи для выплавки чугуна и ферросплавов или цехи для производства железорудных металлизованных окатышей; заводы для производства ферросплавов; сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные) для производства стали; прокатные цехи, в которых слитки стали перерабатывают в сортовой прокат — балки, рельсы, прутки, проволоку, лист и т. д.

Основная продукция черной металлургии:

· чугуны — передельный, используемый для передела на сталь, и литейный — для производства фасонных чугунных отливок на машиностроительных заводах;

· железорудные металлизованные окатыши для выплавки стали;

· ферросплавы (сплавы железа с повышенным содержанием Мn, Si, V, Ti и т. д.) для выплавки легированных сталей; стальные слитки для производства сортового проката (рельсов, балок, прутков, полосы, проволоки), а также листа, труб и т. д.;

· стальные слитки для изготовления крупных кованых валов, роторов турбин, дисков и т. д., называемые кузнечными слитками.

Для производства чугуна, стали и цветных металлов используют руду, флюсы, топливо и огнеупорные материалы.

Промышленной рудой называют горную породу, из которой при данном уровне развития техники целесообразно извлекать металлы или их соединения. Например, в настоящее время целесообразно извлекать металлы из руд, если содержание их в руде составляет: железа на менее 30—60 %, меди 3—5 %, молибдена 0,005—0,02 %. Руда состоит из минералов, содержащих металл или его соединения, и пустой породы (т. е. различных примесей). Руды называют по одному или нескольким металлам, которые входят в их состав. Например, железные, медные, медно-никелевые и т. д.

В зависимости от содержания добываемого металла, руды бывают богатые и бедные. Бедные руды (с малым содержанием добываемого металла) обогащают, т. е. удаляют из руды часть пустой породы. В результате получают концентрат с повышенным содержанием добываемого металла. Использование концентрата улучшает технико-экономические показатели работы металлургических печей. Флюсы — это материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды или концентратом и золой топлива. Такое соединение называют шлаком.

Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается в печи над металлом и может быть удален в процессе плавки. Шлак защищает металл от печных газов и воздуха. Шлак называют кислым, если в его составе преобладают кислотные оксиды (SiO2, Р2О5), и основным, если в его составе больше основных оксидов (CaO, MgO, FeO и др.).

Топливом в металлургических печах являются кокс, природный газ, мазут, доменный (колошниковый) газ.

Кокс получают на коксохимических заводах в коксовых печах сухой перегонкой при температуре 1000 °С (без доступа воздуха) каменного угля коксующихся сортов. В коксе содержится 80 — 88 % углерода, 8—12 % золы, 2—5 % влаги, 0,5—1,8 % серы, 0,02— 0,2 % фосфора и до 1—2 % летучих продуктов. Для доменной плавки кокс должен содержать минимальное количество серы и золы. Куски кокса должны иметь размеры 25—60 мм. Кокс должен обладать достаточной прочностью, чтобы не разрушаться под действием шихтовых материалов.

Природный газ содержит 90—98 % углеводородов (СН4 и С3Н6) и 1 % азота. Мазут содержит 84—88 % углерода, 10—12 % водорода, небольшое количество серы и кислорода. Кроме того, используют доменный или колошниковый газ, побочный продукт доменного процесса.

Огнеупорные материалы применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла. Огнеупорные материалы способны выдержать нагрузки при высоких температурах, противостоять резким изменениям температур, химическому воздействию шлака и печных газов. Огнеупорность материала определяется температурой его размягчения. По химическим свойствам огнеупорные материалы разделяют на кислые, основные, нейтральные.

2.1 ПРОИЗВОДСТВО ЧУГУНА

Сплавы железа с углеродом, содержащие свыше 2% углерода, называют чугунами. Их получают путем восстановления железа из оксидов, содержащихся в рудах. Процесс восстановления железа ведут в доменных печах. В зависимости от назначения и места дальнейшей переработки различают чугуны предельные (примерно 80% от всего выпуска), предназначенные для переработки в сталь, и литейные, поступающие на машиностроительные заводы и используемые в качестве исходного материала для изготовления литых заготовок.

2.1.1 ИСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА И ИХ ПОДГОТОВКА К ПЛАВКЕ

Исходными материалами для доменного производства является руда, флюсы, топливо и огнеупоры.

Железная руда состоит из железосодержащих минералов и пустой породы, в состав которой входят оксиды кремния (кремнезем) SiО2, алюминия (глинозем) А12О3, кальция СаО и магния MgO. Качество руды определяется многими критериями, но, прежде всего, содержанием в ней железа, легкостью восстановления железа из оксидов, составом пустой породы и концентрацией вредных примесей, таких, как фосфор, мышьяк и др.

Для производства чугуна используют следующие руды. Магнитный железняк (магнетит) представляет собой смесь двух оксидов железа – FeO и Fе203, содержит до 70% железа. Его название связано с наличием магнитного оксида FeO. Руда имеет темный цвет, прочная и плотная, а после измельчения легко обогащается методом магнитной сепарации.

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |