| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Станки ЧПУ

Курсовая работа: Станки ЧПУ

СОДЕРЖАНИЕ

Введение

1. Описательная часть

1.1. Общие сведения о токарно-винторезных станках

1.2. Система эксплуатации и ремонта токарно-винторезного станка с ЧПУ модели 16К20Т1

1.3. Описание работы схемы управления

2. Расчетная часть

2.1. Расчет электродвигателя

2.2. Расчет элементов схемы

3 Технологическая часть

3.1 Эксплуатация ЭО станка

3.2 Организация ремонта ЭО станка

3.3 Рекомендации по ремонту ЭО

3.3.1 Технологическая карта на укладку обмотки статора

3.4 Вопросы ТБ, промышленной экологии

Заключение

Список использованных источников

ВВЕДЕНИЕ

За сравнительно короткий срок станки с ЧПУ зарекомендовали себя как эффективное автоматизированное оборудование, позволяющее достигнуть высоких технических и экономических показателей, решить ряд важных социальных задач. Основные преимущества производства с помощью станков с ЧПУ по сравнению с производством, использующим универсальные станки с ручным управлением, следующие:

· сокращение основного и вспомогательного времени изготовления деталей;

· повышение точности обработки;

· простота и малое время переналадки;

· возможность использования менее квалифицированной рабочей силы и сокращение потребности в высококвалифицированной рабочей силе;

· возможность применения многостаночного обслуживания;

· снижение затрат на специальные приспособления;

· сокращение цикла подготовки производства новых изделий и сроков их поставки;

· концентрация операций, что обеспечивает сокращение оборотных средств в незавершенном производстве, а также затрат на транспортирование и контроль деталей;

· уменьшение числа бракованных изделий по вине рабочего.

Опыт показывает, что наибольший экономический эффект дает изготовление на станках с ЧПУ сложных деталей, в том числе из труднообрабатываемых материалов, повышенной точности, требующих выполнения многих технологических операций.

Качество работы, выполненной продукции зависит от правильной эксплуатации и качественного ремонта электрооборудования.

1 ОПИСАТЕЛЬНАЯ ЧАСТЬ

1.1.Общие сведения о токарно-винторезных станках.

В станочном парке промышленности одно из ведущих мест занимает группа токарных станков. Несмотря на преобладания тенденции развития специальных токарных станков и автоматов, отвечающих задачам получения наибольшей производительности при максимальной автоматизации процессов, продолжают совершенствовать и универсальные токарно-винторезные станки.

Токарный станок оснащен модели 16К20Т1 оперативным УЧПУ модели «Электроника НЦ-31», установленного на суппорте станка, что обеспечивает удобство наблюдения за перемещениями режущего инструмента при вводе управляющей программы. Этот станок предназначен для токарной обработки (в центрах и в патроне) наружных и внутренних поверхностей деталей типа тел вращения различной сложности, а также для нарезания резьбы.

Станок применяется в единичном, мелкосерийном и среднесерийном производстве.

Устройство электродвигателей станка обусловлено особенностями станочного электропривода: повторно-кратковременным режимом работы, большой частотой включений, широким диапазоном регулирования скорости и частыми реверсами. Электродвигатели должны удовлетворять по конструктивному исполнению условиям окружающей среды.

К электроприводу станка предъявляются следующие требования:

1) экономичность, т.е. электропривод должен потреблять минимальное количество электрической энергии; применение определенного вида электропривода должно быть экономически обосновано;

2) надежность — это свойство электропривода выполнять требуемые функции, сохраняя свои эксплуатационные показатели и характеристики в течение заданного периода времени. В понятие надежности входят несколько понятий:

- работоспособность — состояние электропривода, при котором он способен выполнять свои функции;

- безотказность - свойство электропривода сохранять свою работоспособность в течение определенного времени;

- долговечность - свойство электропривода сохранять свою работоспособность до предельного состояния, когда его эксплуатация становится невозможной по техническим или экономическим причинам, условиям техники безопасности или из-за необходимости капитального ремонта. Период времен от начала эксплуатации до предельного состояния называют сроком службы или наработкой электропривода.

- ремонтопригодность - определяет приспособленность электропривода к предупреждению и обнаружению неисправностей и отказов и устранению их путем проведения ремонтов и технического обслуживания;

- сохраняемость - свойство электропривода непрерывно поддерживать свою работоспособность в течение и после хранения и транспортировки.

Основным средством повышения надежности электропривода является введение различного рода избыточности, под которой предусматриваются дополнительные средства и возможности, превышающие минимально необходимые для выполнения заданных функций. Избыточность может быть внутриэлементной, структурной и временной.

Вутриэлементная избыточность предусматривает снижение электрических нагрузок на элементы системы. Это достигается заменой одного элемента другим, функционально подобным, но с более высокими определяющими параметрами.

Структурная избыточность предполагает включение в схему дополнительных резервных элементов, блоков, устройств, что позволяет создавать даже из не очень надежных компонентов надежные электроприводы. Включение в схему дополнительных элементов увеличивает его массу, габариты и стоимость, поэтому применение этого способа должно быть экономически обосновано.

Временная избыточность предусматривает использование технологических резервов времени для восстановления работоспособности электропривода.

3) помехозащищенность — помехи вызывают сбои в работе элементов электропривода, а иногда и их повреждения, тем самым, снижая надежность электропривода. Поэтому любой электропривод должен быть спроектирован, изготовлен и смонтирован так, чтобы его компоненты не создавали помех друг другу и соседним электроустановкам, и он должен быть защищен от воздействия внешних помех, создаваемых другим электрооборудованием.

Главное движение - вращение шпинделя с заготовкой; движение подач – перемещение каретки в продольном и салазок в поперечном направлениях; вспомогательные движения — быстрое перемещение каретки в продольном и салазок в поперечном направлениях от отдельного привода и т.д.

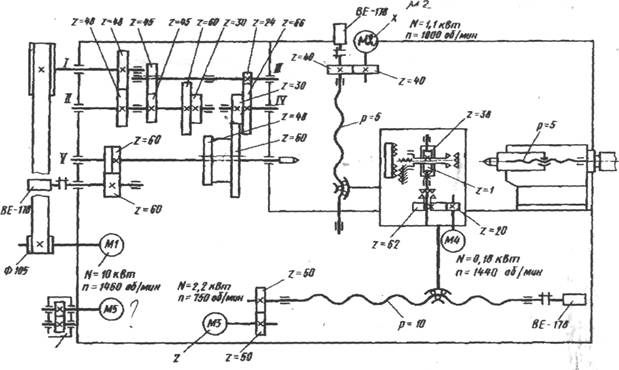

В качестве привода главного движения используется электродвигатель М1- частотно-регулируемый асинхронный. Возможно использование регулируемого электродвигателя постоянного тока. От электродвигателя М1 посредством передачи вращение передается на вал I шпиндельной бабки, а затем через зубчатые колеса z=48 и z=48 — на вал II. Далее обеспечивается три диапазона частоты вращения шпинделя . В пределах каждого диапазона частота вращения регулируется бесступенчато путем изменения частоты вращения электродвигателя М1.

Для получения каждого диапазона частота вращения движение от вала II через зубчатые колеса 2 = 48 и 2 - 48 передается на вал Ш, затем через зубчатые колеса z = 24 и z = 66-на вал IV и далее через зубчатые колеса z = 30 и z = 60 - на вал V (шпиндель). Для получения второго диапазона двойной блок зубчатых колес на шпинделе (вал V) вводится в зацепление с колесом z = 60 на валу II, а колесо z = 45 на валу Ш выводится из зацепления с колесом z= 45 на валу П. Затем колеса z = 60 на валах V и VI служат для вращения датчика ВЕ-178 резьбонарезания. Зубчатое колесо z = 60 на валу V — разрезное и служит для выборки зазора в зацеплении в цепях предотвращения рассогласования положения шпинделя и датчика.

В качестве привода подач суппорта по оси X (поперечное перемещение) применяют электродвигатель М2 (регулируемый высокомоментный постоянного тока или частотного - регулируемый асинхронный). От электродвигателя М2 вращение передается через зубчатые колеса z = 40 и z. = 40 на шариковый винт-гайку качения с шагом Рх.в. = 5 мм; обратная связь по пути осуществляется фотоимпульсом датчиком ВЕ — 178.

Кинематическая цепь привода подач суппорта по оси Z (продольное перемещение); электродвигатель МЗ - зубчатые колеса z = 50 и z = 50- шариковый винт - гайка качения с шагом Рх.в. =5мм - датчик ВЕ- 178.

Кинематическая цепь поворота шестипозиционной револьверной головки: асинхронный электродвигатель М4 — зубчатые колеса z = 20 и z = 62 — червячная передача z = 1 и z =38.

Асинхронный электродвигатель М5 приводит во вращение шестеренный насос ВГ-11-11 А, осуществляющий централизованное смазывание станка.

Кинематическая схема станка

1.2 Система эксплуатации и ремонта токарно-винторезного станка с ЧПУ модели 16К20Т1

Одним из условий эффективной организации работы любого предприя-тия является наличие отлаженного механизма выполнения ремонтных работ. Чем меньше удельный вес расходов на ремонт, обслуживание и содержание оборудования в себестоимости продукции, тем выше эффективность произ-водства и самой ремонтной службы. Для предупреждения нерациональных по-терь в производстве и сокращения затрат на ремонт служит система планово-предупредительного ремонта (ППР). Системой планово-предупредительного ремонта называется совокупность различного вида работ по техническому ухо-ду и ремонту оборудования, проводимых по заранее составленному плану с целью обеспечения наиболее эффективной эксплуатации оборудования.

Сущность системы ППР заключается в том, что помимо повседневного ухода электроустановки подвергают через определенные промежутки времени плановым профилактическим осмотрам, проверкам, испытаниям и различным видам ремонта.

Система ППР позволяет поддерживать электроустановки в состоянии, обеспечивающем их нормальные технические параметры, предотвращать час-тично случаи отказов, снижать расходы на ремонт, улучшать технические параметры при плановых ремонтах в результате той или иной модернизации.

Ремонт электрооборудования и аппаратов, непосредственно связанных с технологическими агрегатами, производят одновременно с ремонтом последних. Перед выводом в капитальный ремонт каждого агрегата выполняют следующие подготовительные мероприятия:

-составляют ведомость объема работ и смету, которые уточняют после вскрытия и осмотра агрегата;

-составляют график проведения ремонтных работ;

-подготавливают согласно ведомостям объемов работ необходимые мате-риалы и запасные части;

-составляют и утверждают техническую документацию на реконструк-ционные работы, намеченные к выполнению в период капитального ремонта;

-приводят в исправное состояние инструмент, приспособления, такелаж-ное оборудование и подъемно-транспортные механизмы;

-готовят рабочие места для ремонта;

-комплектуют ремонтные бригады.

Ремонт оборудования и аппаратов производят по инструкциям.

При ремонте основного и вспомогательного электрооборудования результаты центровки и балансировки, а также величины всех зазоров и другие замеры, связанные с износом и изменением состояния деталей, заносят в формуляры, а данные о выполненных работах — в ремонтный журнал или паспорт данного оборудования электроустановки.

В процессе ремонта агрегата ответственный за электрооборудование (или уполномоченные им лица) производит приемку из ремонта отремонтированных узлов и вспомогательных механизмов. При приемке основного оборудования из капитального ремонта дают оценку качества ремонта, а также оценку внешнего состояния оборудования (изоляция, чистота, покраска и т. д.).

Вновь вводимое после ремонта оборудование испытывают в соответ-ствии с предусмотренными ПУЭ нормами испытания электрооборудования. Специальные испытания эксплуатируемого оборудования проводят по разра-ботанным схемам и программам, утвержденным лицом, ответственным за электрооборудование в связи со специфичной работой.

На основании ППР составляется схема ремонтного цикла:

КР-ТО-ТО-МР1-ТО-МР2-ТО-СР-ТО-СР-ТО-ТО-МР3-ТО-КР

Включает в себя проводимые в определенной последовательности сле-дующие виды ремонта: ТО-техническое обслуживание, МР-малый ремонт, СР-средний ремонт и КР-капитальный ремонт.

При проведении каждого вида ремонта выполняются определенные работы:

1) при ТО станка проводят наружный осмотр (без разборки) его узлов и механизмов и их общее состояние: устраняют зазоры; проверяют работу механизмов переключения скоростей и подач; выполняют мелкий ремонт системы смазки; проверяют работу ограничительных устройств.

2) при МР проводят частичную разборку и ремонт узлов и механизмов; регулируют или заменяют подшипники.

3) при СР выполняют разборку узлов, составляют дефектную ведомость, заменяют или восстанавливают изношенные детали (шестерни, втулки, валы), шлифуют, строгают или фрезеруют изношенные направляющие.

4) при КР выполняют полную разборку узлов станка и составляют дефектную ведомость; заменяют или восстанавливают изношенные детали и узлы, сборочные единицы, включая базовые.

Кроме перечисленных плановых видов ремонта для постоянного под-держания высоких эксплуатационных характеристик станка необходимо своевременно проводить его техническое обслуживание. Техническое обслуживание включает регулировку узлов и элементов для восстановления их нормальной работы и своевременную смазку.

Межремонтный период (периодичность выполнения ремонтных работ), а также их трудоемкость и материалоемкость зависят от конструктивных особенностей оборудования.

Исходя из всего этого, оборудование на предприятии группируется по категориям ремонтной сложности, которые устанавливаются по справочникам.

На основании выше перечисленных показателей строится график планово-предупредительного ремонта. После чего рассчитывается трудоёмкость и материалоемкость ремонтных работ, а так же численность ремонтного персонала.

Наряду с плановыми видами ремонтов существует аварийный ремонт, не предусмотренный годовым планом и выполняемый для возврата станка в эксплуатации при возникновении аварийной ситуаций.

2 РАСЧЕТНАЯ ЧАСТЬ

2.1 Расчет электродвигателя

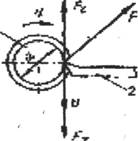

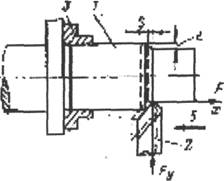

Процесс обработки деталей на токарных станках происходит при определенных значений величины характеризующий режим резания. К ним относятся (рисунок 2.1) : глубина резания t, подача S (перемещение резца на один оборот шпинделя, скорость резания V, т.е. линейная скорость, с которой перемещается слой металла (стружка) относительно резца.

1 – деталь

2 – резец

3 - шпиндельная бабка

4 - главное движение

5 - движение подачи.

Рисунок 2.1. Схема токарной обработки

Мощность на валу двигателя главного привода в установившемся режиме складывается из мощности резания, зависящей от усилия и скорости резания, и мощности потерь в механизмах передач, которая зависит от нагрузки, числа звеньев кинематической цепи и частоты вращения привода. При расчетах обычно пользуются коэффициентом полезного действия станка, который определяется как произведение КПД отдельных звеньев кинематической цепи при работе на данной скорости.

При увеличении частоты вращении рабочих органов станка потери в передачах увеличивается, поэтому КПД станка уменьшается. Для станков токарной группы КПД кинематической цепи главного привода при полной нагрузке в среднем составляет 0,7-0,8. Мощность, кВт, на валу главного двигателя в установившемся режиме с учетом потерь в передачах определяется по формуле

![]()

![]() где

КПД станка при данной мощности резания.

где

КПД станка при данной мощности резания.

Fz — усилие резания, преодолеваемое шпинделем станка, Н

Vz - скорость при обработке деталей. Vz = 60м/мин.

Fz = 8250 Н

Определяем мощность резания :

![]()

где Fz= 8250 Н – усилие резания,

Vz=60 м/мин – скорость обработки детали

![]()

По полученным данным выбираем двигатель модели 4АБ2Ш32М4ПБ

Ммах /Мдоп = 2, где Мдоп - дополнительно допустимый момент

КПД = 87,5%

cosφ= 0,87

2.2. Расчет элементов схемы

Проводники электрических сетей от проходящего по ним тока согласно закону Джоуля - Ленца нагреваются. Количество выделяемой тепловой энергии Q пропорционально квадрату тока, сопротивлению и времени протекания тока: Q = 0,24 I2Rt. Нарастание температуры проводника происходит до тех пор, пока не наступит тепловое равновесие между теплом, выделяемым в проводнике с током, и отдачей в окружающую среду.

Чрезмерно высокая температура нагрева проводника может привести к преждевременному износу изоляции, ухудшению контактных соединений и пожарной опасности. Поэтому устанавливаются предельно допустимые значения температуры нагрева проводников в зависимости от марки и материала проводника в различных режимах.

Длительно протекающий по проводнику ток, при котором устанавливается наибольшая длительно допустимая температура нагрева проводника, называется предельно допустимым током по нагреву. Значения максимальных допустимых токов определены из условия допустимого теплового износа материала изоляции проводников различных марок и сечений, температуры окружающей среды и способа прокладки, безопасности обслуживания электрической сети, обеспечения надежности (срока службы) и экономичности.

При расчете сети по нагреву сначала выбирают марку проводника в зависимости от характеристики среды помещения, его конфигурации и способа прокладки сети. Затем переходят к выбору сечения проводников по условию допустимых длительных токов по нагреву.

Допустимая температура нагрева проводников имеет важное значение для безопасной эксплуатации сети, так как перегрев проводов токов может привести к выходу проводника из строя, а в некоторых случаях может возникнуть пожар и даже взрыв (во взрывоопасной среде). Для выбора сечения проводника по условиям нагрева токами нагрузки сравниваются расчетный максимальный Iр и допустимый Iд токи проводника принятой марки и условием его прокладки. При этом должно соблюдаться соотношение Iд >Iр . Значение допустимых длительных токовых нагрузок составлены для нормальных условий прокладки проводников: температура воздуха +25°С, земли +15°С и при условии, что в траншее уложен только один кабель. Если условия прокладки проводников отличаются от нормальных, то допустимый ток нагрузки, А, определяется с поправкой на температуру (Кп1) и количество прокладываемых кабелей в одной траншее (Кп2)

Расчетный ток, А, нагрузки для одного двигателя определяется следующим образом:

![]() ,

,

где соs φ - коэффициент мощности двигателя; соs φ = 0,87

РДВ - мощность электродвигателя; РДВ = 11 кВт.

η - КПД механизма передвижения; η=87,5%

VН - линейное напряжение, В; VН = 380 В

![]()

Выбираем кабель с медной гибкой жилой, с резиновой изоляцией, обработанной защитными свойствами, четырехжильный с сечением 4 мм2 , с Iдоп = 60 А.

Iд = Кп1Кп2Iд, где Кп1 —поправочный температурный коэффициент (при t ° = +15°С); Кп1 = 1,15

Кп2 - поправочный коэффициент, зависящий от количества параллельно прокладываемых кабелей и от расстояний между ними (при нормируемой температуры жилы t ° = +55°С);

Iд = 30*1,15*1,0=34,5А

Iд >Iр 34,5> 23, условие выполняется, кабель выбран верно.

В эксплуатации электрической сети возможны нарушения нормального режима ее работы: перегрузки, короткие замыкания, при которых ток в проводниках резко возрастает. Поэтому электрические сети должны быть надежно защищены от аномальных (аварийных) режимов.

Токи КЗ могут достигать значении, в десятки раз превышающие номинальные токи присоединения ЭП и допустимые токи проводников Iд. Для предотвращения чрезмерного нагрева проводников и электрооборудования каждый участок сети должен быть снабжен защитным аппаратом, отключающим поврежденный элемент сети с наибольшим временим действия. Защита электрических сетей от токов КЗ должна быть предусмотрена во всех случаях.

Другим распространенным видом анормального режима электроустановок является перегрузка, сопровождающиеся прохождением по проводникам, обмоткам электродвигателей, вызывающих их нагревание сверх допустимого значения.

Согласно ПУЭ от перегрузок необходимо защищать силовые и осветительные сети, выполненные внутри помещений открыто проложенными незащищенными проводниками с горючей изоляцией; силовые сети, когда по условиям технологического процесса или режима их работы могут возникнуть длительные перегрузки; сети взрывоопасных помещениях.

Для защиты электрических сетей напряжением до 1 кВ применяют плавкие предохранители, автоматические выключатели, тепловые реле магнитных пускателей.

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |