| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Редуктор цилиндрический

Курсовая работа: Редуктор цилиндрический

ПРИВОД К ГОРИЗОНТАЛЬНОМУ ВАЛУ

(редуктор цилиндрический)

Содержание

Введение

1 Выбор двигателя и кинематический расчет привода

2 Расчёт привода редуктора

3 Расчет редуктора

3.1 Выбор материала и расчёт допускаемых напряжений

3.2 Геометрический расчёт редуктора

3.3 Проверочный расчёт зубьев на контактную прочность

3.4 Проверка передачи на отсутствие растрескивания

3.5 Проверка зубьев на усталостную прочность при изгибе

4 Предварительный расчет валов

5 Подбор шпонок и проверка шпоночных соединений

6 Компоновка редуктора

7 Уточненный расчет валов

8 Проверка долговечности подшипников

9 Выбор смазки редуктора

10 Проверка прочности шпоночных соединений

11 Подбор и расчёт муфты

11 Список используемой литературы

1. Выбор электродвигателя. Кинематический и силовой расчёты привода.

1.1. Выбор электродвигателя

Требуемая мощность электродвигателя:

P![]() =3,5 кВт.

=3,5 кВт.

Pэд![]() P

P![]() . По ГОСТ 19523-81 выбираем

обдуваемый электродвигатель единой серии 4А, стандартной мощности: Pэд = 4 кВт.

. По ГОСТ 19523-81 выбираем

обдуваемый электродвигатель единой серии 4А, стандартной мощности: Pэд = 4 кВт.

Частота вращения вала электродвигателя определяется по зависимости

nэд = nпр·uцил·uрем. Здесь uцил, uрем – передаточные числа цилиндрической и ремённой передач, рекомендуемые значения для зубчатой цилиндрической передачи 2,0…5, для ремённой 1,5…3,5.

nэд = 210·3,5·1,9=1396,5 об/мин.

Воспользовавшись рекомендациями [4, с. 333] найдём наиболее близкую частоту вращения стандартного двигателя. Выбрали двигатель типа 4А100L4, nэд=1430 об/мин.

1.2. Определение передаточных чисел привода

Общее передаточное число привода

uпр=![]() 6,8.

6,8.

По ГОСТ 2185-66 возьмём стандартные значения передаточных чисел (uцил=3,5; uрем=2)

uпр ст = uцил ст·uрем ст = 3,5·2 = 7.

По ГОСТ 2185-66 uпр ст =7,1

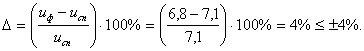

Отклонение

стандартного значения 0передаточного числа от фактического значения передаточного

числа не должно превышать ![]() 4%. В

данном случаи

4%. В

данном случаи

1.3. Определение частот вращения и крутящих моментов на валах

Частота вращения на входном (быстроходном) валу

n1 = ![]() 735 об/мин.

735 об/мин.

Частота вращения на выходном (тихоходном) валу

n2 = ![]() 215 об/мин.

215 об/мин.

Крутящий момент на приводном валу

Tпр = T2

Крутящий момент на ведущем шкиве ремённой передачи (на валу электродвигателя)

Tэд = ![]() 26,7 Н·м.

26,7 Н·м.

Крутящий момент на входном валу редуктора

T1 = ![]() 26,7∙0,95∙1,9=48,19 Н·м.

26,7∙0,95∙1,9=48,19 Н·м.

Крутящий момент на выходном валу редуктора

T2 = ![]() 48,19∙3,5∙0,97=163,6 Н·м.

48,19∙3,5∙0,97=163,6 Н·м.

2. Выбор материалов и определение допускаемых напряжений

По типу производства назначаем вид термообработки: для серийного производства – улучшение для колеса и закалка ТВЧ для шестерни (Токи Высокой Частоты).

Для изготовления колёс принимаем сталь 40Х, как наиболее распространённую в общем редукторостроении.

Шестерня: HRC1 = 45; sв = 1500 МПа; sт = 1300 Мпа.

Колесо: HВ2 = 250; sв = 850 МПа; sт = 550 Мпа.

2.1. Определение допускаемых контактных напряжений для шестерни

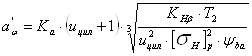

![]() . Закалка ТВЧ

. Закалка ТВЧ

sH lim b 1 = 17·![]() +200 = 17·45+200 =965 МПа

(предел выносливости по контактным напряжениям).

+200 = 17·45+200 =965 МПа

(предел выносливости по контактным напряжениям).

SH 1 = 1,2 (коэффициент запаса безопасности).

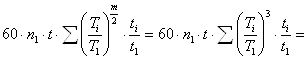

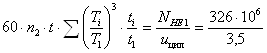

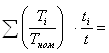

NHE 1 =

= 60·735·1500·(2,23·10-4+13·0,4+0,63·0,4+0,33·0,2) = 326·106 (эквивалентное число циклов).

m=9 (показатель кривой усталости), так как HB>350.

NHO 1 =

30·(10![]() )2,4 = 30·(10·45)2,4 = 70·106

(базовое число циклов).

)2,4 = 30·(10·45)2,4 = 70·106

(базовое число циклов).

Так как NHE1>NHO1, то KHL 1 = 1 (коэффициент долговечности).

![]() = 804 МПа.

= 804 МПа.

2.2 .Определение допускаемых контактных напряжений для колеса

![]() Улучшение

Улучшение

sH lim b 2 = 2·![]() +70 = 2·250+70 =570 МПа.

+70 = 2·250+70 =570 МПа.

SH 2 = 1,1.

NHE 2 =  = 93·106.

= 93·106.

NHO 2 = 30·(![]() )2,4 = 30·2502,4 = 17,1·106.

)2,4 = 30·2502,4 = 17,1·106.

Так как NHE2>NHO2, то KHL 2 = =1.

=1.

![]() =518 МПа.

=518 МПа.

Расчётное значение допускаемых контактных напряжений

[sH]р = [sH]min = 518 МПа.

Допускаемые контактные напряжения при перегрузке

[sH]max 2 = 2,8·sТ =2,8·550 =1540 МПа.

[sH]max 1 = 40·HRC =40·45 =1600 МПа.

2.2. Допускаемые изгибные напряжения для шестерни и колеса

2.3.1 Определяем допускаемые значения для шестерни

![]()

sF lim b 1 = 650 МПа.

SF1 = 1,75 (коэффициент запаса).

KFC1 = 1, так как передача нереверсивная.

NFO1 = 4·106.

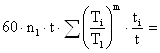

NFE1 =  60·735·1500·(2.29·10-4+0,4+0.69·0,4+0,39·0,2)

= 347·106.

60·735·1500·(2.29·10-4+0,4+0.69·0,4+0,39·0,2)

= 347·106.

Так как NFE1>NFO1, то KFL1=1.

[sF]1 = ![]() 371,4 МПа.

371,4 МПа.

2.3.2 Определяем допускаемые значения для колеса

sF lim b 2 =1,8∙![]() =1,8∙250=450 МПа.

=1,8∙250=450 МПа.

Допускаемые изгибные напряжения при перегрузке

[sF]max = 0,6·sв = 0,6·1500 = 900 МПа.

SF2 = 1,75 (коэффициент запаса).

KFC2 = 1, так как передача нереверсивная.

NFO2 = 4·106.

NFE2 = ![]() 99·106.

99·106.

Так как NFE2>NFO2, то KFL2=1.

[sF]2 = ![]() 260 МПа.

260 МПа.

Допускаемые изгибные напряжения при перегрузке

[sF]мах1=0,6·sв1=0,6·1500=900 МПа.

[sF]мах2=0,8·sт2=0,8·550=440 МПа.

3. Расчёт цилиндрической прямозубой передачи

3.1. Проектный расчёт цилиндрической прямозубой передачи

Межосевое расстояние

.

.

Ka

= 490 МПа![]() .

.

KHb = 1,2 (коэффициент, учитывающий концентрацию нагрузки).

yba = ![]() 0,315 (коэффициент ширины колеса).

0,315 (коэффициент ширины колеса).

![]() 127 мм.

127 мм.

По рекомендации [2, с. 246] выбираем стандартное рекомендуемое межосевое расстояние

а![]() = 160 мм.

= 160 мм.

2. Назначаем нормальный модуль по соотношению

mn = (0,01…0,02)·аw![]() 2 мм.

2 мм.

mn = (0,01…0,02)·160 = (1,6…3,2) мм.

По ГОСТ

9563-80 принимаем стандартный m = 4, так как для силовых передач m![]() 2 мм.

2 мм.

3. Определяем число зубьев шестерни и колеса

Число зубьев шестерни

![]() .

.

z1 = ![]() 17.7>17.

17.7>17.

Принимаем z1 = 18.

Число зубьев колеса

z2 = u·z1 = 3.5·18 = 63.

4. Уточняем передаточное число

uф =![]() 3.5.

3.5.

Отклонений от

требуемого u нет (допускается ![]() 4%).

4%).

5. Определяем диаметры делительных окружностей колёс

d1 = mn ·z1 = 4·18 = 72 мм.

d2 = mn ·z2 = 4·63 = 252 мм.

6. Проверка межосевого расстояния

аw = 0,5·(d1+d2) = a![]() .

.

аw =

0,5·(72+252) = 162 мм. = а![]() = 160 мм.

= 160 мм.

7. Определяем ширину зубчатых колёс

b2 = yba·aw = 0,315·160 = 50,4 мм.

По ГОСТ 6636-69 округляем до стандартного значения

b2 = 55 мм.

Ширину зубчатого венца шестерни назначим на (5…8) мм. больше

b1 = b2+(5…8) = 55+(5…8) = (60…63) мм. принимаем

b1 = 60 мм.

3. 2. Проверочный расчёт цилиндрической прямозубой передачи

Проверочный расчёт передачи проводим в соответствии с ГОСТ 21354-75.

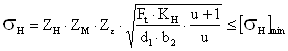

3.2.1 Проверка передачи на контактную выносливость

.

.

ZH= (коэффициент, учитывающий форму сопряжённых поверхностей зубьев).

(коэффициент, учитывающий форму сопряжённых поверхностей зубьев).

aw = 20° (угол зацепления).

ZH =![]() 1,76.

1,76.

ZM = (коэффициент, учитывающий механические свойства материалов сопряжённых

колёс, МПа

(коэффициент, учитывающий механические свойства материалов сопряжённых

колёс, МПа![]() ).

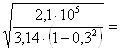

).

![]() (приведенный модуль упругости).

(приведенный модуль упругости).

E1 = E2 =2,1·105 МПа.

Eпр=![]() 2,1·105 МПа.

2,1·105 МПа.

m = 0,3 (коэффициент Пуассона).

ZM = 271,1 МПа

271,1 МПа![]() .

.

Ze =![]() (коэффициент, учитывающий суммарную длину контактных

линий).

(коэффициент, учитывающий суммарную длину контактных

линий).

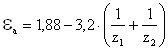

(коэффициент торцевого перекрытия).

(коэффициент торцевого перекрытия).

ea =![]() 1,7.

1,7.

Ze =![]() 0,9.

0,9.

![]() (окружная сила).

(окружная сила).

Ft =![]() =1300 Н.

=1300 Н.

KH = KHb·KHV (коэффициент нагрузки).

KHb – коэффициент концентрации нагрузки.

K![]() – коэффициент начальной концентрации нагрузки,

выбирается в зависимости от

– коэффициент начальной концентрации нагрузки,

выбирается в зависимости от ![]() .

.

![]() Þ K

Þ K![]() = 1,26.

= 1,26.

При непостоянной

нагрузке KHb = (1-х)∙ K ![]() + х

+ х

х = 10-4∙2,2+0,4∙1+0,4∙0,6+0,2∙0,3=0,7

10-4∙2,2+0,4∙1+0,4∙0,6+0,2∙0,3=0,7

KHb = (1-0,7) ∙1,26+0,7= 1,08.

Определяем KHV (коэффициент динамичности) в зависимости от V (окружной скорости).

V =![]() 2,8 м/с.

2,8 м/с.

Принимаем 8-ю степень точности по рекомендации [2, с. 259] (тихоходные передачи машин низкой точности). Находим

KHV = 1,22.

KH = 1,08·1,22 = 1,3.

sH =![]() 318 МПа.

318 МПа.

sH = 706,8 < [sH]min = 828,3 МПа.

Недогрузка передачи составляет

DsH =![]() 39% >[DsH]=(12…15)%,

что указывает на возможность уменьшения габаритов передачи. Уменьшить межосевое

расстояние нельзя по конструктивным соображениям. Изменим ширину зубчатых

колес. Принимаем yba=0,25. Тогда b2 =40 мм, b1 =50, K

39% >[DsH]=(12…15)%,

что указывает на возможность уменьшения габаритов передачи. Уменьшить межосевое

расстояние нельзя по конструктивным соображениям. Изменим ширину зубчатых

колес. Принимаем yba=0,25. Тогда b2 =40 мм, b1 =50, K![]() =1,14, KHb =

(1-0,7)1,14+0,7=1,042

=1,14, KHb =

(1-0,7)1,14+0,7=1,042

![]() KH = 1,042·1,22 = 1,27.

KH = 1,042·1,22 = 1,27.

sH =![]() 370 МПа.

370 МПа.

DsH =![]() 28% >[DsH]=(12…15)%

28% >[DsH]=(12…15)%

Однако дальнейшее уменьшение ширины колес может привести к возрастанию виброактивности колес. В связи с этим дальнейшее изменение размеров передачи нецелесообразно несмотря на ее значительную недогрузку.

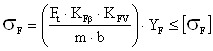

3.2.2 Проверка передачи на изгибную выносливость

(условие работоспособности на изгиб для прямозубых колёс).

(условие работоспособности на изгиб для прямозубых колёс).

С достаточной степенью точности можно считать, что KFb = KHb, а KFV = KHV.

YF (коэффициент формы зуба) находим в зависимости от числа зубьев рассчитываемого колеса z и коэффициента смещения режущего инструмента x (x1 = x2 = 0)

YF1 = 4,07; YF2 = 3,61.

На изгибную

выносливость проверяются зубья того колеса, для которого отношение ![]() минимально.

минимально.

![]()

![]()

Следовательно, на изгибную прочность проверяем зубья колеса.

sF2 =![]() 26 МПа.

26 МПа.

sF2 = 26 МПа < [sF]1 = 260 МПа.

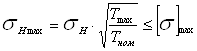

Проверяем передачу на прочность зубьев при пиковых (кратковременных) перегрузках.

.

.

sH =370 МПа,

![]() ,

, ![]() =1540 МПа

=1540 МПа

sH max =![]() 550 МПа < [sH]max = 1540 МПа.

550 МПа < [sH]max = 1540 МПа.

Следовательно, контактная пластическая деформация зубьев (бринеллирование) будет отсутствовать.

sF max =![]() 816

< [sF]max = 900 МПа.

816

< [sF]max = 900 МПа.

Следовательно, объёмная пластическая деформация будет отсутствовать.

3.3 Геометрические характеристики зацепления

Определяются только те геометрические характеристики, которые необходимы при вычерчивании зубчатого зацепления передачи и рабочих чертежей зубчатых колёс.

Расчёт геометрических размеров передачи внешнего зацепления производится по ГОСТ 16532-70.

Некоторые размеры и параметры передачи уже определены.

mn = 4 мм; aw = 160 мм; b1 = 60 мм; b2 = 55 мм; d1 = 72 мм; d2 = 252 мм; u = 3,5.

Диаметры окружностей выступов

da1 = d1+2·(h![]() +x1)· mn; da2 = d2+2·(h

+x1)· mn; da2 = d2+2·(h![]() +x2)· mn.

+x2)· mn.

h![]() = 1 (коэффициент высоты головки зуба исходного

контура).

= 1 (коэффициент высоты головки зуба исходного

контура).

x1 = x2 = 0 (коэффициенты смещения режущего инструмента).

da1 = 72+2·(1+0)·2 = 76 мм;

da1 = 252+2·(1+0)·2 = 256 мм.

Диаметры окружностей впадин зубьев

df1 =

d1-2·(h![]() +c*-x1)·

mn; df2 = d2-2·(h

+c*-x1)·

mn; df2 = d2-2·(h![]() +c*-x2)·

mn.

+c*-x2)·

mn.

c* = 0,25 (коэффициент радиального зазора исходного контура).

df1 = 72-2·(1+0,25-0)·2 = 67 мм;

df2 = 252-2·(1+0,25-0)·2 = 247 мм.

3.4 Ориентировочная оценка КПД редуктора

Для одноступенчатого редуктора hред = hпер = 1-yз-(yn+yr).

yз = 2,3·f· (коэффициент, учитывающий потери в зацеплении; по

данной зависимости определяется при x1 = x2 = 0).

(коэффициент, учитывающий потери в зацеплении; по

данной зависимости определяется при x1 = x2 = 0).

f = (0,06…0,1) (коэффициент трения в зубчатом зацеплении).

Принимаем f = 0,07.

yз =

2,3·0,07·![]() = 0,0115.

= 0,0115.

yn – коэффициент, учитывающий потери в подшипниках.

yr – коэффициент, учитывающий потери на разбрызгивание и перемещение масла (гидравлические потери).

(yn+yr) = 0,15…0,03.

Так как передача имеет невысокую окружную скорость (V = 2,8 м/с), принимаем (yn+yr) = 0,03. hред = 1-0,01-0,03 = 0,96.

Теоретическое определение потерь крайне затруднено, поэтому на практике КПД редукторов определяют на натуральных объектах, пользуясь специальными испытательными установками.

3.5 Определение усилий, действующих в зацеплении

Окружная сила Ft =![]() 1300 Н.

1300 Н.

Осевая сила Fa = Ft·tgb = 0, так как b = 0°.

Радиальная сила Fr =![]() 473 Н.

473 Н.

4 Расчёт ремённой передачи

1. Размер сечения выбираем по рекомендации [1, с. 152] в зависимости от Tэд и nэд.

Tэд =![]() 26,7 Н·м.

26,7 Н·м.

Принимаем клиновой ремень нормального сечения типа А.

2. Назначаем расчётный диаметр малого шкива dр1 min. По рекомендации [1, с. 151] для ремня сечения А имеем dр1 min = 90 мм.

Следует применять шкивы с большим, чем dр min диаметром. По ГОСТ 20889-75 – ГОСТ 20897-75 принимаем

dр1 = 100 мм.

3. Определяем расчётный диаметр большего шкива

dр2 = (1-e)·dр1·uрем.

e = 0,02 (коэффициент скольжения).

dр2 = (1-0,02)·100·2 = 196 мм.

Полученный диаметр округляем до стандартного ближайшего значения по ГОСТ 20897-75

dр2 = 200 мм.

Уточняем передаточное число

uрем =![]() 2,04.

2,04.

4. Определяем межосевое расстояние.

Минимальное межосевое расстояние

amin = 0,55·(dр1+dр2)+h.

h = 8 мм (высота профиля ремня для сечения А).

amin = 0,55·(100+200)+8 = 173 мм.

amax =2·(100+200) = 600 мм.

Для

увеличения долговечности ремней принимают a > amin. Причём a назначается в зависимости от

передаточного числа uрем и

расчётного диаметра dр2. По

рекомендации [1, с. 153] при uрем = 2

имеем ![]() 1,2.

1,2.

a = 1,2·dр2 = 1,2·200 = 240 мм. Учитывая компоновку привода, принимаем окончательное межосевое расстояние a = 430 мм.

5. Определим длину ремня

![]() .

.

V1 – скорость ремня, равная окружной скорости малого шкива.

V1 =![]() 7,5 м/с.

7,5 м/с.

Lmin =![]() (375…250) мм.

(375…250) мм.

L = 2·200+0,5·3,14·(100+200)+![]() = 884 мм.

= 884 мм.

L > Lmin, следовательно ремень будет иметь достаточную долговечность.

Полученную длину L округляют до стандартного ближайшего значения по ГОСТ 1284.3-80.

Принимаем L = 900 мм, что находится в рекомендуемом стандартном диапазоне для ремня типа А.Учитывая изменение межосевого расстояния (a=430 мм), полученное при компоновке общего вида привода к горизонтальному валу, получим окончательную длину ремня L = 1250 мм.

6. Уточняем межосевое расстояние передачи

a = 0,25·[L-D1+![]() ], где

], где

D1 = 0,5·p·(dр1+dh2) = 0,5·3,14·(100+200) = 471 мм,

D2 = 0,25·(dр1-dр2)2 = 0,25·(200-100)2 = 2500 мм2.

a = 0,25·[1250-471+![]() ] = 390 мм.

] = 390 мм.

Округляем полученное значение до ближайшего из стандартного ряда чисел a = 430 мм.

Принимаем угол обхвата на малом шкиве

![]() .

.

a1 =![]() 152° > [a1] = 120°.

152° > [a1] = 120°.

Следовательно, угол обхвата на малом шкиве имеет достаточную величину.

7. Допускаемая мощность, которую передаёт ремень в заданных условиях эксплуатации

[P] = (P0·Ca·CL+10-4·DTи·n1) ·Cр.

Определим P0 – номинальную мощность, которую передаёт ремень в определённых условиях (a1 = 180°, u = 1, V = 10 м/с, длина ремня L0, спокойная нагрузка)

P0 = 1,3.

Значения коэффициентов Ca, CL, DTи, Cр, Cz

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |