| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Редуктор конический одноступенчатый прямозубый

Курсовая работа: Редуктор конический одноступенчатый прямозубый

КУРСОВОЙ ПРОЕКТ

"РЕДУКТОР КОНИЧЕСКИЙ ОДНОСТУПЕНЧАТЫЙ ПРЯМОЗУБЫЙ"

Введение

Курсовой проект это моя первая конструкторская работа, при выполнении которой я применил на практике знания общеобразовательных и общетехнических дисциплин, таких как физика, математика, техническая и теоретическая механика, детали машин, сопротивление материалов, материаловеденье машиностроительное черчение и другие.

В результате работы я должен:

1. Систематизировать, закрепить и расширить теоретические знания, а также развить расчетно-графические навыки;

2. Ознакомиться с конструкциями типовых деталей и узлов и приобрести навыки самостоятельного решения инженерно – технических задач, умения рассчитать и сконструировать механизмы и детали общего назначения на основе полученных знаний

3. Овладеть техникой разработки конструкторских документов на различных стадиях проектирования и конструирования;

4. Научиться защищать самостоятельно принятое техническое решение.

Мне предстоит рассчитать и спроектировать одноступенчатый конический прямозубый редуктор по трём параметрам: мощности, передаточному числу, и числу оборотов. (Проектирование-это разработка общей конструкции изделия, а Конструирование – это детальная разработка всех вопросов, решение которых необходимо для реальной конструкции изделия) Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненных в виде отдельного агрегата и служащих для передачи вращения от вала двигателя к валу рабочей машины. Мне предстоит рассчитать и спроектировать одноступенчатый конический прямозубый редуктор. Конические редукторы применяются для передачи движения между валами, оси которых пересекаются под углом 90º. Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим. Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называют ускорителями или мультипликаторами. Редуктор состоит из корпуса (литого чугунного или стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают такие устройства для смазывания зацеплений и подшипников или устройство для охлаждения Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения.

Редукторы классифицируются по следующим признакам:

Ø тип передачи (зубчатые, червячные или зубчато – червячные);

Ø число ступеней (одноступенчатые и многоступенчатые);

Ø тип зубчатых колес (цилиндрические, конические, коническо – цилиндрические);

Ø относительное расположение валов в пространстве (горизонтальные и вертикальные);

Ø особенности кинематической схемы (развернутая, соосная и с раздвоенной ступенью).

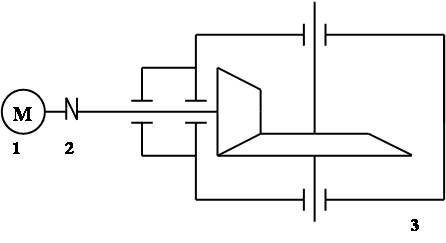

1. Задание на курсовой проект и кинематическая схема

Спроектировать одноступенчатый, горизонтальный, конический редуктор (режим работы редуктора спокойный нагрузка нереверсивная, предназначен для длительной эксплуатации; работа односменная; температура окружающей среды +10…+30ºС, срок службы неограничен.) по следующим данным:

P2=4,4 кВт

n2=365 об/мин

u=4

|

||||

|

||||

Электродвигатель

1. Муфта

2. Редуктор

2. Выбор электродвигателя и кинематический расчёт

Определяем общий КПД редуктора:

Согласно [(3); таблице 1.1] принимаем:

КПД зубчатых

колёс ![]() ;

;

КПД

подшипников ![]() ;

;

![]()

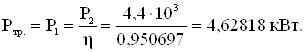

Определяем требуемую мощность электродвигателя:

Определяем скорости на валах:

![]() ;

;

![]() ;

;

![]()

Выбираем электродвигатель:

Согласно [(3);

таблице П1] выбираем двигатель![]() с

с

![]() ;

;

![]() ;

;

![]() .

.

Определяем вращающие моменты на валах:

![]()

4. Расчёт зубчатых колёс редуктора

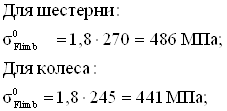

Выбираем материал для шестерни и колеса согласно [(3) таблице 3.3]:

Ø для шестерни сталь 40Х улучшенная с твёрдостью HB 270;

Ø для колеса сталь 40Х с твёрдостью HB 245.

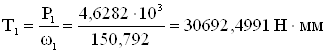

Определяем допускаемые контактные напряжения:

Согласно [(3) таблице 3.2] принимаем:

![]() ;

;

Согласно [(3) таблице 3.1] принимаем:

Коэффициент безопасности:

![]() ;

;

Коэффициент долговечности:

![]() ;

;

Коэффициент ![]() (При консольном

расположении);

(При консольном

расположении);

Согласно ![]() :

:

![]() ;

;

Коэффициент ширины венца по отношению к внешнему конусному расстоянию

![]() ;

;

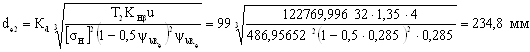

Определяем внешний делительный диаметр колеса:

;

;

Принимаем

ближайшее стандартное значение по ![]()

![]()

Определяем количество зубьев колеса и шестерни:

Принимаем число зубьев шестерни:

![]() =25;

=25;

![]() Определяем

число зубьев колеса:

Определяем

число зубьев колеса:

![]() ;

;

Проверка:

![]() ;

;

Отклонение от заданного нет.

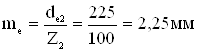

Определяем внешний окружной модуль:

;

;

Уточняем

значение ![]() ;

;

Отклонение от стандартного 0%.

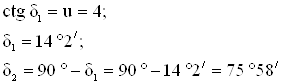

Определяем углы делительных конусов:

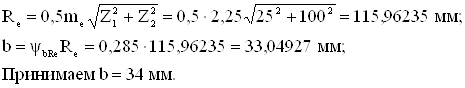

Определяем внешнее конусное расстояние и длину зуба:

Определяем внешний делительный диаметр шестерни:

![]() .

.

Определяем средний делительный диаметр шестерни:

![]() .

.

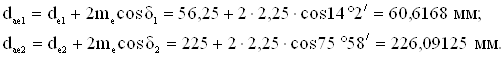

Определяем внешние диаметры шестерни и колеса:

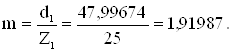

Определяем средний окружной модуль:

Определяем коэффициент ширины шестерни по среднему диаметру:

Определяем среднюю окружную скорость колеса:

![]()

Для конической передачи назначаем 7-ю степень точности.

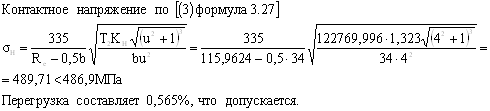

Проверка контактных напряжений:

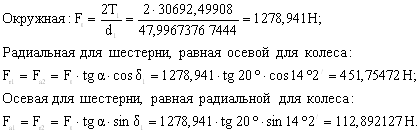

Определяем силы участвующие в зацеплении:

Определяем

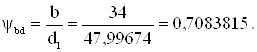

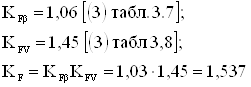

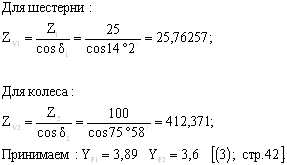

коэффициент нагрузки ![]() :

:

Определяем

коэффициент формы зуба ![]() в зависимости от

эквивалентных чисел зубьев:

в зависимости от

эквивалентных чисел зубьев:

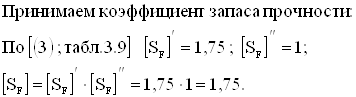

Определяем коэффициент запаса прочности и значение предела выносливости при отнулевом цикле изгиба:

Принимаем ![]() , тогда:

, тогда:

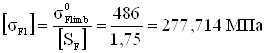

Определяем допускаемое напряжение:

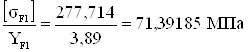

Для шестерни:

;

;

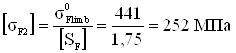

Для колеса:

.

.

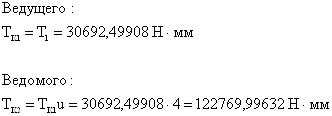

Определяем

отношение ![]() :

:

Для шестерни:

;

;

Для колеса:

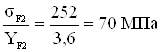

Проверяем зуб колеса:

Дальнейший расчёт ведём для зубьев колеса, так как полученное отношение для него меньше.

5. Предварительный расчёт валов редуктора

Расчёт выполняется на кручение по пониженным допускаемым напряжениям.

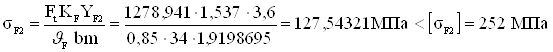

Определяем крутящие моменты в поперечных сечениях ведущего и ведомого вала:

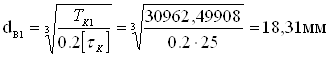

Определяем основные диаметры ведущего вала:

Принимаем

допускаемое напряжение ![]() , тогда

диаметр выходного конца:

, тогда

диаметр выходного конца:

;

;

Чтобы ведущий

вал редуктора можно было соединить с помощью МУВП с валом электродвигателя (при

![]() )

)

Принимаем ![]() ,

,

Принимаем диаметр

под подшипники ![]() .

.

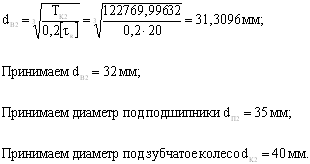

Определяем основные диаметры ведомого вала:

Принимаем

допускаемое напряжение ![]() , тогда

диаметр выходного конца:

, тогда

диаметр выходного конца:

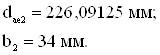

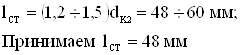

6. Конструктивные размеры шестерни и колеса

Принимаем длину посадочного участка шестерни:

![]() .

.

Принимаем основные размеры колеса:

Определяем диаметр ступицы колеса:

![]() .

.

Определяем длину ступицы колеса:

.

.

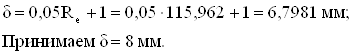

Определяем толщину обода колеса:

.

.

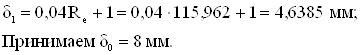

Определяем толщину диска колеса:

7. Конструктивные размеры корпуса редуктора

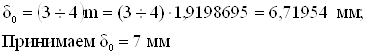

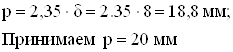

Определяем толщину стенок корпуса и крышки:

Корпуса:

;

;

Крышки:

.

.

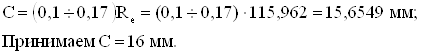

Определяем толщину фланцев (поясов) корпуса и крышки:

Верхний пояс корпуса:

![]() .

.

Нижний пояс корпуса:

.

.

Верхний пояс крышки:

![]() .

.

Определяем диаметры болтов:

Определяем диаметры фундаментных болтов:

![]()

Принимаем фундаментные болты с резьбой М20

Определяем диаметры болтов крепящих крышку к корпусу у подшипника:

![]()

Принимаем болты с резьбой М14

Определяем диаметры болтов соединяющих крышку с корпусом редуктора:

![]()

Принимаем болты с резьбой М10

8. Предварительная компоновка редуктора

Выбираем подшипники:

Выбираем роликоподшипники конические однорядные лёгкой серии

по [(3); таблице П7]

Ведущий вал

|

Условное обозначение |

d |

D |

T |

C |

C0 |

e |

|

мм |

кН |

|||||

| 7206 | 30 | 62 | 17,25 | 31,5 | 22 | 0,36 |

Ведомый вал

|

Условное обозначение |

d |

D |

T |

C |

C0 |

e |

|

мм |

кН |

|||||

| 7207 | 35 | 72 | 18,25 | 38,5 | 26 | 0,37 |

Определяем а1 [(3) формула 9.11]:

![]() .

.

Определяем размер от среднего диаметра шестерни до реакции

подшипника f1:

![]() .

.

Определяем размер между реакциями подшипников с1:

![]() ;

;

![]() .

.

Замеряем расстояния

![]() :

:

![]() .

.

Определяем размеры f2 и с2:

![]() ;

;

![]() .

.

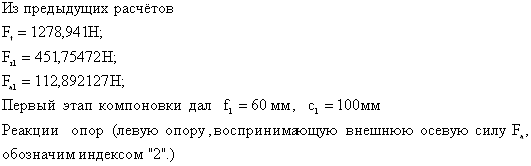

9. Проверка долговечности подшипников

Проверка долговечности подшипников ведущего вала:

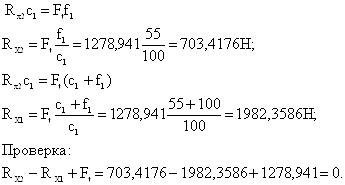

![]() Определяем реакции в плоскости xz:

Определяем реакции в плоскости xz:

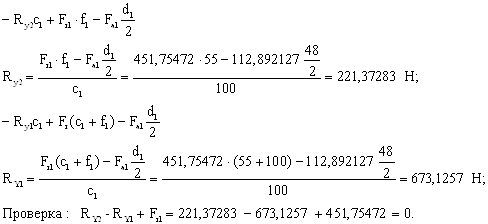

Определяем реакции в плоскости yz:

Определяем суммарные реакции:

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |