| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Редуктор зубчатый прямозубый

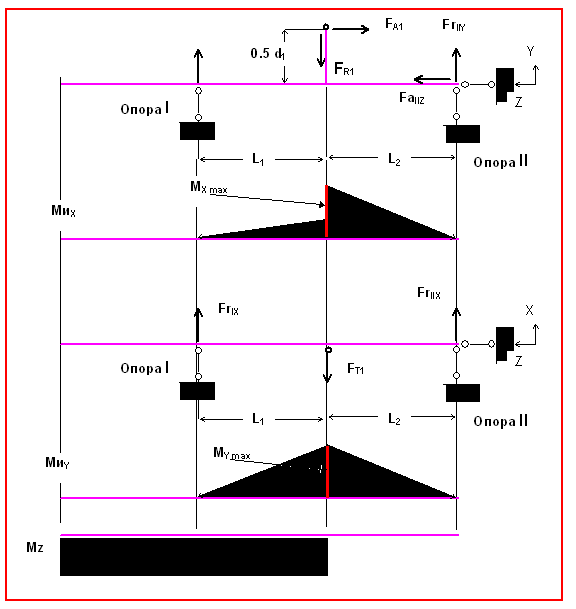

в)Построение эпюр моментов тихооходного вала

г) Расчет на долговечность (быстроходный вал)

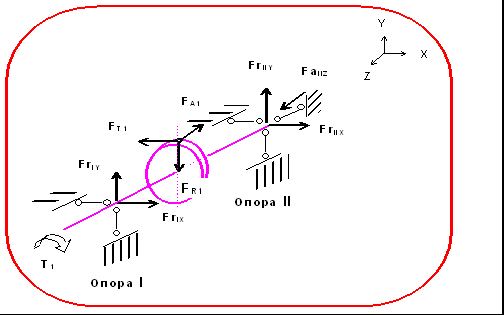

1) Силы действующие в зацеплении (см. рис. 2)

Окружная составляющая

Ft = 2ЧT1 /d1 = 2Ч14740/40 = 736,783 Н (4.6.1)

T1 - крутящий момент на ведущем валу , (НЧмм)

d1 - делительный диаметр шестерни ,(мм)

Радиальная составляющая

Fr = FtЧ(tg(a) /cos(b)) =2,747Ч103 Н (4.6.2)

Ft - окружная сила (см. выше), (Н)

a - угол зацепления a = 20

b - угол наклона зубьев (см. п. 4)

Осевые составляющие

FA = Ft Чtg(b)= FA12 = FA21 = 0 Н (4.6.3)

Реакции в опорах:

в плоскости XZ

Rrx1 = Rx2 = Ft/2

![]()

в плоскости YZ

![]()

Рассчитаем

Rrx1 = Rx2 =1,228Ч103 /2=613,983 Н

Ry1 = Ry2= 1,374Ч103 Н

Определяем суммарные радиальные реакции

![]() (4.6.6)

(4.6.6)

Pr1 = Pr2 =1,505Ч103 H

Осевые нагрузки для быстроходного вала :

S=0,83.e.Fr= 0,83Ч0,36Ч2,747Ч103 = 820,804 H (4.6.7)

В соответствии с таблицей 9.21 [2], осевые нагрузки:

FaI = S=820,804 H

FaII = S + Fa=820,804 +0 = 820,804 H

Эквивалентная нагрузка см. формулу (9.3) [1]

Рэ = V Ч Fr Ч Кб . Kt = 1Ч2,747Ч103 Ч1,2 . 1 = 3296 H (4.6.8)

V - коэффициент , при вращении внутреннего кольца

V = 1

Кб – коэффициент нагрузки см.[1, табл. 9.19]

Кб = 1,2

Kt - температурный коэффициент см.[1, табл. 9.20]

Kt=1

2) Расчет на долговечность

Расчетная долговечность, ч (см. формулу (9.1.) [1]):

Lh=106Ч(C/ Рэ)p /60Чn (4.6.9)

С - динамическая нагрузка по каталогу, (Н)

Рэ - эквивалентная нагрузка, (Н)

р - показатель степени, для роликоподшипников p = 3,33

n - частота вращения; об/мин

Рассчитываем роликоподшипник

Lh = 106Ч (29800/3296)3,33/60 Ч1425 = 1,788 .104 ч

Lh = 1,788 .104 > 24Ч103 (заданный срок службы)

Заключение: Выбранные подшипники обеспечивают требуемый запас долговечности и могут быть использованы в опорных узлах редуктора.

д) Расчет на долговечность (тихоходный вал)

1) Реакции в опорах

2) Ft = 2ЧT2 /d2 = 2.58942,6/160 = 736,783 Н

Т2 - крутящий момент на ведомом валу , (НЧмм)

d2 - делительный диаметр колеса ,(мм)

Радиальная составляющая

Fr = FtЧ(tg(a) /cos(b)) =2,747Ч103 Н

Ft - окружная сила (см. выше), (Н)

a - угол зацепления a = 20

b - угол наклона зубьев (см. п. 4)

Осевые составляющие

FA = Ft Чtg(b)= FA12 = FA21 = 0 Н

Реакции в опорах:

в плоскости XZ

Rrx1 = Rx2 = Ft/2

![]()

в плоскости YZ

![]()

Рассчитаем

Rrx1 = Rx2 =1,228Ч103 /2=613,983 Н

Ry1 = Ry2= 1,374Ч103 Н

Определяем суммарные радиальные реакции

![]()

Pr1 = Pr2 =1,505Ч103 H

Осевые нагрузки для тихоходного вала :

S=e.Fr= 0,36Ч2,747Ч103 = 988,92 H

В соответствии с таблицей 9.21 [2], осевые нагрузки:

FaI = S=988,92 H

FaII = S + Fa=988,92 +0 = 988,92 H

Эквивалентная нагрузка см. формулу (9.3) [1]

Рэ = V Ч Fr Ч Кб . Kt = 1Ч2,747Ч103 Ч1,2 . 1 = 3296 H

V - коэффициент , при вращении внутреннего кольца

V = 1

Кб – коэффициент нагрузки см.[1, табл. 9.19]

Кб = 1,2

Kt - температурный коэффициент см.[1, табл. 9.20]

Kt=1

2) Расчет на долговечность

Расчетная долговечность, ч (см. формулу (9.1.) [1]):

Lh=106Ч(C/ Рэ)p /60Чn (4.6.9)

С - динамическая нагрузка по каталогу, (Н)

Рэ - эквивалентная нагрузка, (Н)

р - показатель степени, для шарикоподшипников р = 3

n - частота вращения; об/мин

Рассчитываем

шарикоподшипник

Lh=106Ч(C/ Рэ)p /60Чn = 106Ч(15300/3296)3/60Ч360 =4,631.104 ч

Lh = 4,631.104 > 24Ч103 (заданный срок службы)

Заключение: Выбранные подшипники обеспечивают требуемый запас долговечности и могут быть использованы в опорных узлах редуктора.

4.7 Проверка прочности шлицевых и шпоночных соединений

Шпонки призматические

Материал шпонки: сталь 45 чисто тянутая

Предел текучести материала шпонки sв >600 Н/мм2 см. параграф 8.4 [1]

Допускаемое напряжение смятия [s]см = 70 МПа

1) Ведомый вал

диаметр вала d2 = 28 мм

длина l = 32 мм

высота шпонки h = 7 мм

ширина шпонки b = 8 мм

глубина паза вала t1=4,0 мм

втулки t2=3,3 мм

Проверочный расчет на смятие

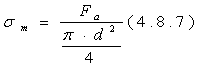

Напряжения смятия и условия прочности определяем по формуле (п. 3.3) [7]

sсмmax=2ЧT / dЧlЧ(h- t1) < [sсм] (4.7.1)

Т - передаваемый вращающий момент (см. п. 3) (НЧмм)

d - диаметр вала в месте установки шпонки (см. выше) (мм)

h - высота шпонки (см. выше) (мм)

b - ширина шпонки (см. выше); (мм)

l - длина шпонки (см. выше) (мм)

[sсм] - допускаемое напряжение смятия при стальной ступице:

Рассчитываем по формуле (4.7.1):

sсмmax = 2.58940/28 . 32 . (7 - 4) = 43 МПа

3аключвние: проверочный расчет шпонки на смятие показал, что напряжение смятия не превосходит допустимого значения. Использование шпонок данного типа и с данными геометрическими параметрами вполне допустимо в рамках проектируемой передачи.

5.8 Проверка опасных сечений быстроходного вала 5hmhffyrw3ZY754FV7THH

Определение точек приложения радиальных нагрузок на валу (расстояний L1 и L2)

Определим расстояние от внутреннего кольца подшипника до точки приложения нагрузки

![]()

(см. формулу 9.11 [1])

Коэффициенты T,d,D,e, - размеры подшипника см. выше

а = 16.3

Расстояния L1 и L2 (определяем из первого этапа компоновки редуктора)

L1 = L2 = 61 мм

Материал вала

Сталь 45 . Термическая обработка – улучшение

Среднее значение sв = 780 Мпа

Предел выносливости при симметричном цикле изгиба

s-1 @ 0,43 *sв

s-1 = 0,43*780 = 335 Мпа

Предел выносливости при симметричном цикле касательных напряжений t-1 = 0.58*s-1

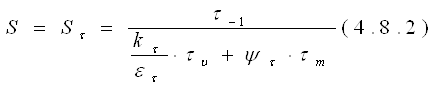

t-1 = 0,58*335 = 193 Мпа

а)Сечение А-А

Это сечение при передаче вращающего момента от электродвигателя через муфту расчитываем на кручение

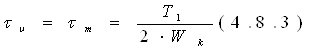

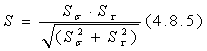

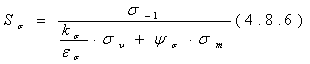

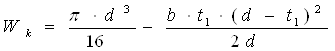

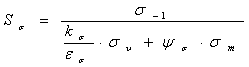

Коэффициент запаса прочности (см. формулу 8.19 [1])

Aмплитуда нормальных напряжений кручения

Wk – момент сопротивления кручению

b – ширина шпонки

t1 – глубина паза

Wk = 3,14*263/16-8*4*(26-4)2/2/26 = 3151 мм3

tu = tm = 41446/2/3151 = 6.6 МПа

Из таблиц 8.5 ; 8.8 [1]

kt = 1.68

et = 0.79

Для принятого материала вала yt = 0.1

S = St = 13.6

Такой большой запас прочности обьясняется необходимостью увеличения диаметра под стандартную муфту.

Заключение: прочность в сечении А-А обеспечена

б) Сечение B-B

Принимаем диаметр вала d @ df1 @32 мм

Коэффициент запаса прочности

Коэффициент запаса прочности по нормальным напряжениям

Коэффициенты :

yt =0.1; и ys =0.2 (см стр 163 и стр166 [1])

ks =1.78; kt = 1.67 (см. табл. 8.6 [1])

es = 0.90; et = 0.76 (см. табл. 8.8 [1])

Изгибающий момент в горизонтальной плоскости

Мx=RxII*L2

Мx= 506,8*61 = 68076 Н*мм

Изгибающий момент в вертикальной плоскости

Мy=RyII*L2

Мy= 331,4*61 = 30915 Н*мм

Суммарный изгибающий момент

![]() Н*мм

Н*мм

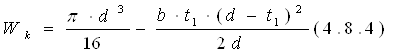

Момент сопротивления кручению

![]()

W=3,14*323/32 = 3215 мм3

![]()

Aмплитуда нормальных напряжений изгиба

su = 23.2 МПа

Среднее напряжение цикла нормальных напряжений

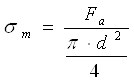

sm = 566,8/3,14/322*4 = 0.71 МПа

В дальнейших расчетах не учитываем (величина пренебрежимо мала)

Ss = 7.3

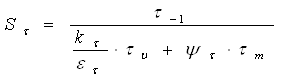

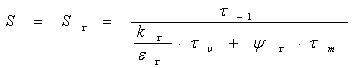

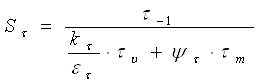

Коэффициент запаса прочности по касательным напряжениям

![]()

Aмплитуда нормальных напряжений кручения

![]()

Wk – момент сопротивления кручению

Wk = 3,14*323/16 = 6430 мм3

tu = tm = 41446/2/6430 = 3.2 МПа

St = 28.5

S=7.0

Заключение: прочность в сечении В-В обеспечена

4.9 Проверка опасных сечений тихоходного вала

Определение точек приложения радиальных нагрузок на валу (расстояний L1 и L2)

![]()

Определим расстояние от внутреннего кольца подшипника до точки приложения нагрузки (см. формулу 9.11 [1])

Коэффициенты T,d,D,e, - размеры подшипника

а = 16.3 мм

Расстояния L1 и L2 (определяем из первого этапа компоновки редуктора)

L1 = L2 = 61 мм

Материал вала

Сталь 45 . Термическая обраьотка – нормализация

Среднее значение sв = 570 Мпа

Предел выносливости при симметричном цикле изгиба s-1 @ 0.43 *sв

s-1 = 0,43 * 570 = 246 Мпа

Предел выносливости при симметричном цикле касательных напряжений t-1 = 0.58*s-1

t-1 = 0,58*246 = 142 Мпа

а)Сечение С-С

Это сечение при передаче вращающего момента от электродвигателя через муфту расчитываем на кручение

Коэффициент запаса прочности (см. формулу 8.19 [1])

![]()

Aмплитуда нормальных напряжений кручения

Wk – момент сопротивления кручению

b – ширина шпонки

t1 – глубина паза

Wk = 3,14*403/16-8*5*(40-5)2/2/40 = 11648 мм3

tu=tm=248676/2/11648 = 10.2

Из таблиц 8.5 ; 8.8 [1]

kt = 1.50

et = 0.73

Для принятого материала вала yt = 0.1

S = St = 6.4

Заключение: прочность в сечении С-С- обеспечена

б) Сечение D-D

Концентрация напряжений обусловлена наличием шлицевого соединения

![]()

Коэффициент запаса прочности

Коэффициент запаса прочности по нормальным напряжениям

Коэффициенты :

yt =0.1; и ys =0.2 (см стр 163 и стр166 [1])

ks =1.55; kt = 2.35 (см. табл. 8.6 [1])

es = 0.85; et = 0.73 (см. табл. 8.8 [1])

Изгибающий момент в горизонтальной плоскости

Мx=RxII*L2

Мx=1116*61 = 68076 Н*мм

Изгибающий момент в вертикальной плоскости

Мy=RyII*L2

Мy=331,4*61 = 30915 Н*мм

Суммарный изгибающий момент

![]() Н*мм

Н*мм

![]()

Момент сопротивления кручению

W=3,14*523/32 = 13797 мм3

![]()

Aмплитуда нормальных напряжений изгиба

su = 74767/13797 = 5.4 МПа

Среднее напряжение цикла нормальных напряжений

sm = 566,8/3,14/522*4 = 0.27 МПа

В дальнейших расчетах не учитываем (величина пренебрежимо мала)

Ss = 23

Коэффициент запаса прочности по касательным напряжениям

![]()

Aмплитуда нормальных напряжений кручения

Wk – момент сопротивления кручению

![]()

Wk = 3,14*523/16 = 27594 мм3

tu = tm = 248676/2/27594 = 4.3 МПа

St = 14.8

S=12.4

Заключение: прочность в сечении D-D обеспечена

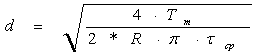

5 Расчет муфты (определение диаметра срезаемого штифта)

Материал штифта: сталь 45, закаленная до HRC 38 – 43

Диаметр срезного штифта см.формулу 11.3 [1]

где :

Тm – максимальный момент

R – расстояние от осивала до оси штифта

tср –предел прочности на срез для материала штифта

tср = 400 Мпа см. параграф 11.2 [1]

Tm = 1,05kTном = 1,05*2,5*248676 = 626664 Нмм

k=2,5 см. табл. 11.3 [1]

![]()

Принимаем R = 65 мм

Округляем значение d вверх до стандартного значения по ГОСТ 3128 – 70

d = 4 мм

6 Выбор сорта масла

Смазывание шевронного зацепления производится окунанием шевронного колеса в масло заливаемого внутрь корпуса до уровня, обеспечивающего погружение колес.

По табл. 10.18[1] устанавливаем вязкость масла:

Контактные напряжения,sH: до 550 МПа

окружная скорость V: до 1.5 м/с

вязкость масла: 34Ч10-6 м2/с

Согласно табл. 10.10 [1] осуществляем выбор масла:

Вязкость масла: 34Ч10-6 м2/с

Сорт масла: индустриальное.

Марка: И-40А.

Камеры подшипников заполнять пластичным смазочным материалом УТ-1, натриевой основы(см, табл. 9.14 [1])

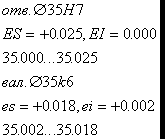

7 ДОПУСКИ И ПОСАДКИ

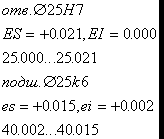

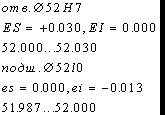

|

Сопрягаемые детали Посадка |

Предельные отклонения Предельные размеры, мм |

Схемы посадок | Наиб. наим. натяги зазоры, мкм |

|

Качения – вал

|

|

+ - |

|

|

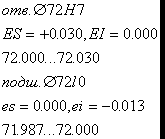

Качения – корпус

|

|

+ - |

|

|

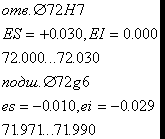

|

|

+ - |

|

|

|

|

+ - |

|

|

|

|

+ - |

|

8 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Курсовое проектирование деталей машин. С.А. Чернавский, К. Н. Боков; И. М. Чернин и др. М.: машиностроение, 1987.

2. Проектирование механических передач /Под ред. С. А. Чернавского 5-е изд.: Машиностроение; 1984, 558 с.

3. Методические указания к практическим и лабораторным занятиям по курсам "Основы конструирования " и "Основы инженерного проектирования". Механические передачи. С. ф. Мороз, Н. А. Аксенова, В. В. Баранов и др., М.: Изд-во МЭИ, 1987.

4. Методические указания к курсовому проектированию по курсам "Основы конструирования", "Конструирование машин", "Инженерное проектирование". Ю. И. Сазонов. М.: Изд-во МЭИ, 1991.

5. Общетехнический справочник /Под ред. Е. А, Скороходова - 2-е изд., перераб., и доп. - М.: Машиностроение. 1982.415 с.

6. Оформление расчетно-пояснительной записки (РПЗ) к курсовому проекту и типового расчета (ТР). А. Г. Фролов - М.: Изд-во МЭИ,1989.

7. Методические указания к практическим и лабораторным занятиям по курсу "Основы конструирования". Соединения /Под ред. С. Ф. Мороз -М.: Изд-во МЭИ, 1981.

8. Машиностроительное черчение /Под ред. Г. П. Вяткина - 2-е изд., перераб, и доп. - М,: Машиностроение, 1985.368 с.

9. "Конструирование узлов и деталей машин", П. Ф. Дунаев, О. П. Леликов, М.: Высшая школа, 1985.

10. "Детали машин", П. Г. Гузенков, 3-е изд., перераб. и доп. -М.: Высш. Школа, 1982ю-351 с., ил.

11. "Детали машин" атлас конструкций 1, 2 части; /Под. Ред. Д.Н. Решетова, 5-е изд., перераб. и доп. -М.: Машиностроение, 1992 г.