| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет установки для сушки яблок

Средняя объемная производительность по воздуху:

![]() , м3/с

, м3/с

Удельный объем влажного воздуха:

![]() , м3/кг

, м3/кг

![]() , м3/кг

, м3/кг

Объемный расход влажного воздуха:

![]() м3/с

м3/с

![]() м3/с

м3/с

Расход тепла на сушку:

![]() , кВт

, кВт

2.4 Конструктивный расчёт шкафной сушилки.

Определим габаритные размеры. Загрузка на один противень

![]() ,

,

где l – длинна противня, принимаем l=2,05 м;

b – ширина противня, принимаем b=1,2 м;

nшт – количество штучных изделий на 1м2 поверхности противня;

gшт – масса штучного изделия, кг.

Принимаем размеры ломтиков яблок 5см×5см×1см. Следователь масса штучного изделия равна 0,025 кг. Количество ломтей яблок в вагонетке 400 шт.

Загрузка на вагонетку по влажному материалу:

![]() , кг

, кг

Вместимость сушильной камеры:

![]() кг

кг

![]() кг.

кг.

Определим количество вагонеток по влажному материалу:

![]()

Принимаем 5 вагонеток.

Ширина камеры: ![]() ,м

,м

Длинна камеры: ![]() , м;

, м;

Высота камеры: ![]()

2.6. Расчёт и подбор комплектующего оборудования.

2.6.1. Расчёт и подбор калориферов.

Принимаем к установке калорифер КФБО-5, для которого:

1. площадь поверхности нагрева Fк=26.88 м2 ,

2. площадь живого сечения по воздуху fк=0,182 м2.

Площадь поверхности теплопередачи:

![]() , м2

, м2

где Q – расчётное количество теплоты, необходимое для подогрева воздуха, кВт

Q =516,03 кВт

k – коэффициент теплопередачи от греющего теплоносителя к воздуху, Вт/(м2·К)

![]() , Вт/(м2·К)

, Вт/(м2·К)

b, n – опытные коэффициенты,

b=16.47

n=0,456

ρν – массовая скорость воздуха в живом сечении калорифера, кг/(м2·К)

ρν=10 кг/(м2·К)

![]() , Вт/(м2·К)

, Вт/(м2·К)

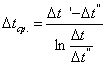

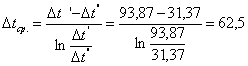

Δtср. – средняя разность температур греющего теплоносителя и воздуха, °С

, °С

, °С

где Δt' – большая разность температур между температурами греющего пара и воздуха, °С

Δt'' – меньшая разность температур между температурами греющего пара и воздуха, °С

Для подогрева воздуха в калорифере используется греющий пар, имеющий при давлении 0,618 МПа. температуру 160°С.

![]() , °С

, °С

![]() , °С

, °С

,°С

,°С

Площадь поверхности теплопередачи:

![]() , м2

, м2

Количество параллельно установленных калориферов:

![]() , шт

, шт

где L – расход воздуха, кг/с

L=1,91 кг/с

![]() , шт

, шт

Принимаем х=2

Уточняем массовую скорость воздуха в живом сечении калорифера:

![]() , кг/(м2·К)

, кг/(м2·К)

![]() , Вт/(м2·К)

, Вт/(м2·К)

![]() , м2

, м2

Количество последовательно установленных калориферов:

![]() , шт

, шт

Принимаем y=2

Установочная площадь поверхности теплопередачи калориферной батареи:

![]() , м2

, м2

Сопротивление калорифера:

![]() , Па

, Па

где

e, m – опытные коэффициенты,

e=0,43

m=1,94

![]() , Па

, Па

Сопротивление калориферной батареи:

![]() , Па

, Па

Конструктивные размеры калорифера КФБО-5.

| Модель и номер калори-фера | Размеры, мм | Трубная резьба штуцера, дюймы |

n1 |

n2 |

|||||||

| А |

А1 |

А2 |

А3 |

Б |

Б1 |

Б2 |

Б3 |

||||

| КФБО-5 | 710 | 750 | 770 | 930 | 625 | 640 | 662 | 520 | 2 | 5 | 5 |

2.6.2. Расчёт циклона СКЦН-34.

Исходные данные:

Кол-во очищаемого воздуха при рабочих условиях:

V=2,042 м3/с

Расчёт.

Оптимальная скорость газа в аппарате:

ωопт=3 м/с

Необходимая площадь сечения циклона:

![]() , м2

, м2

Диаметр циклона:

![]() , м

, м

N – кол-во циклонов,

N=1

Стандартное значение D=1000 мм Действительная скорость газа в циклоне:

![]() , м/с

, м/с

Коэффициент гидравлического сопротивления циклона:

![]()

![]() - коэффициент гидравлического

сопротивления одиночного циклона,

- коэффициент гидравлического

сопротивления одиночного циклона,

![]() =1150.

=1150.

К1 – поправочный коэффициент на диаметр циклона, К1=1.

К2 – поправочный коэффициент на запылённость газа, К2=0.93.

К3 – коэффициент, учитывающий дополнительные потери давления, К3=0.

![]()

Потери давления в циклоне:

![]() , Па

, Па

Соотношение размеров в долях диаметра D циклона СК-ЦН-34.

| Наименование | Размер | ||

| в долях | в мм | ||

| Внутренний диаметр цилиндрической части | D | 1000 | |

| Высота цилиндрической части |

Hц |

0.4 | 400 |

| Высота конической части |

Hк |

2.6 | 2600 |

| Внутренний диаметр выхлопной трубы | d | 0.22 | 220 |

| Внутренний диаметр пылевыпускного отверстия |

d1 |

0.18 | 180 |

| Ширина входного патрубка | b | 0.18 | 180 |

| Высота внешней части выхлопной трубы |

hв |

0.3 | 300 |

| Высота установки фланца |

hфл |

0.1 | 100 |

| Высота входного патрубка | a | 0.4 | 400 |

| Длина входного патрубка | l | 0.6 | 600 |

| Высота заглубления выхлопной трубы |

hт |

0.4 | 400 |

Минимальное время пребывания частиц в циклоне:

![]() , с

, с

L – длина пути, проходимого газовым потоком в циклоне, м.

![]() , м

, м

Скорость во входном патрубке:

![]() , м/с

, м/с

Принимаем νокр=29 м/с

Скорость осаждения частиц:

![]() , м/с

, м/с

dч=0.2·10-5 м

![]() , м/с

, м/с

Минимальное время пребывания частиц в циклоне:

![]() , с

, с

2.7. Гидравлический расчёт линии воздуха и подбор вентилятора.

Исходные данные:

L=1,91 кг/с, - массовый расход воздуха;

![]() , м

, м

Для трубопровода примем скорость движения воздуха w=25м/с.

Диаметр трубопровода равен

![]()

Относительная влажность φ0=62%;

Рн – давление насыщенного водяного пара при данной температуре воздуха, Па Рн =2580 Па

Температура воздуха на участке 21,60С.

Выбираем стальную трубу наружным диаметром 320 мм. Внутренний диаметр трубы d=320-12∙2=296 мм.

Фактическая скорость воздуха в трубе

![]()

Определение потерь.

Потери на трение:

![]()

![]()

![]()

Примем абсолютную шероховатость труб D=0,2×10-3 м, тогда относительная шероховатость трубы равна

![]()

Далее получим

![]()

![]()

Таким образом, в трубопроводе имеет место смешанное трение, и расчет l следует проводить по формуле

![]()

![]()

Потери на преодоление местных сопротивлений:

![]()

где ![]()

коэффициенты местных сопротивлений xвх. вход трубу.

Потери давления на придание скорости потоку:

![]()

Общие потери напора

![]()

Гидравлическое сопротивление всей сети:

![]()

![]()

Подбор вентилятора.

Полезная мощность вентилятора:

![]() Вт

Вт

Мощность электродвигателя:

![]() Вт

Вт

![]()

![]()

![]()

Выбираем к установке:

1. вентилятор: марка ЦП-40-8К с DР=5000 Па и Q=4.2 м3/с,

2. электродвигатель: марка 4А315S4 с N=60 кВт и hдв=0.92.

Заключение.

Рассчитали барабанную сушилку для сушки сухарей панировочных с ωн=28%. Производительность по исходному продукту 1000 кг/ч.

В результате расчёта получили сушилку с D=1,94 м, длиной 7,76 м. Продукт из сушилки выходит с ωк=8% и температурой 400С.

Для данной установки рассчитали калориферную батарею, состоящую из четырех калориферов КФБО-5 с F=26.88 м2, f=0.182 м2.

Для сухой очистки воздуха выходящего из сушилки, рассчитали циклон СКЦН-34 (диаметр D=1000 мм).

Трубопровод для воздуха сделали круглого сечения. Для подачи воздуха, по полезной мощности, подобрали вентилятор марки марка ЦП-40-8К с DР=5000 Па и Q=4.2 м3/с и электродвигатель для вентилятора: марка 4А315S4 с N=60 кВт и hдв=0.92.

Литература.

1) Гинзбург А.С. Расчёт и проектирование сушильных установок пищевой промышленности, Москва, Агропрмиздат, 1985 г.

2) Дытнерский Ю.И. Основные процессы и аппараты химической технологии. Пособие по проектированию, Москва, Химия, 1991 г.

3) Дытнерский Ю.И. Основные процессы и аппараты химической технологии. Пособие по проектированию, Москва, Химия, 1983 г. 272 с.

4) Павлов К.Ф. Романков П.Г. Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической промышленности.

5) Справочник по пыле и газоулавливанию. Под. ред. Русанова А.А. М., “Энергия” 1975 г. 296 с.

6) Стахеев И.В Пособие по курсовому проектированию процессов и аппаратов пищевых производств, Минск, Вс. школа, 1975 г.

7) Стабников В.Н. Проектирование процессов и аппаратов пищевых производств, Киев, В. школа, 1982 г.

8) Сажин В.С. Основы техники сушки. - М: Химия, 1984 г.

9) Гришин М.А. Установки для сушки пищевых продуктов. Справочник: М: Пищевая промышленность, 1989 г.

10) Интернет http://www.kishinev.info/climate/