| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет трехфазного асинхронного двигателя с короткозамкнутым ротором на мощность 45 киловатт

Составляющая коэффициента проводимости рассеяния статора, зависящая от насыщения:

|

|

Переменная часть коэффициента ротора:

|

|

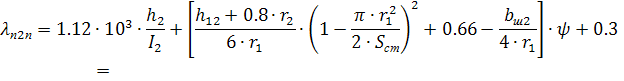

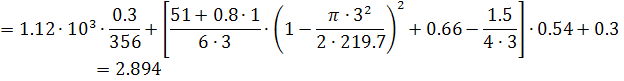

Составляющая коэффициента проводимости рассеяния ротора, зависящая от насыщения:

|

|

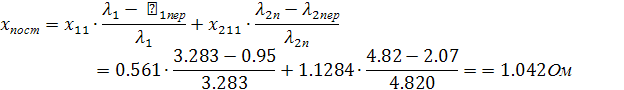

Индуктивное сопротивление рассеяния двигателя, зависящее от насыщения:

|

|

Независящее от насыщения (Ом):

|

|

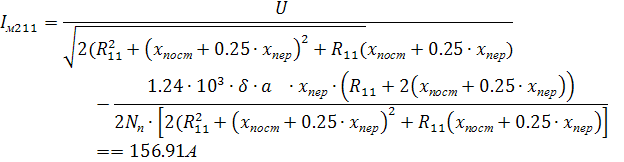

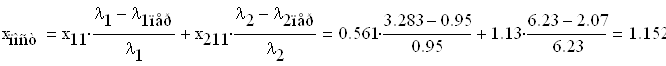

Ток ротора, соответствующий максимальному моменту, при закрытых овальных пазах:

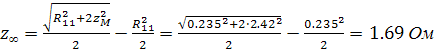

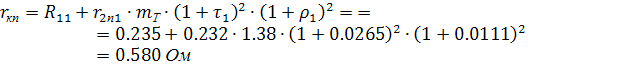

Полное сопротивление схемы замещения:

|

|

–

–

сопротивление при бесконечном скольжении.

Эквивалентное сопротивление схемы замещения при максимальном моменте:

|

|

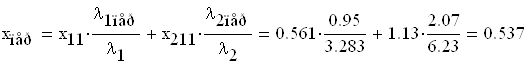

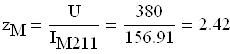

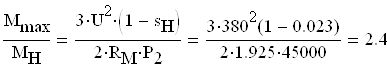

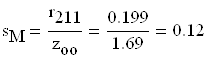

Кратность максимального момента:

|

|

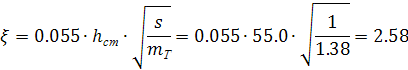

Критическое скольжение:

|

|

2.11 Начальный пусковой момент и пусковые токи

Рассчитаем параметры схемы замещения двигателя при пуске, с учетом влияния вытеснения тока и насыщения магнитной цепи.

Высота стержня клетки ротора:

![]()

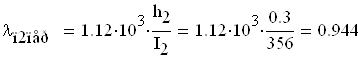

Приведенная высота стержня ротора:

По графику на рисунке

9-23 [1] определяем коэффициент ![]() .

.

Расчетная глубина проникновения тока в стержень:

![]()

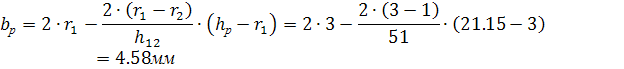

Ширина стержня на расчетной глубине проникновения тока:

Площадь поперечного сечения стержня при расчетной глубине проникновения тока:

Коэффициент вытеснения тока:

![]()

Активное сопротивление стержня клетки для пускового режима:

![]()

Активное сопротивление обмоткиротора приведенное к обмотке статора:

![]()

По графику на рисунке

9-23 [1] определяем коэффициент ![]() .

.

Коэффициент проводимости рассеяния паза ротора при пуске:

Коэффициент проводимости рассеяния обмотки ротора при пуске:

![]()

Индуктивное сопротивление рассеяния двигателя, зависящее от насыщения:

![]()

Независящее:

Активное сопротивление короткого замыкания при пуске:

Рассчитаем пусковой ток и момент.

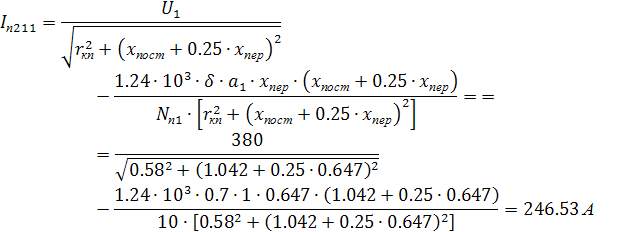

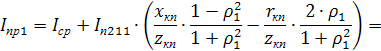

Ток ротора при пуске:

Полное сопротивление схемы замещения при пуске (с учетом эффекта вытеснения тока и насыщения путей потоков рассеяния):

![]()

Индуктивное сопротивление схемы замещения при пуске:

![]()

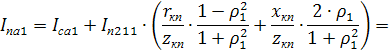

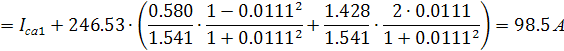

Активная составляющая тока статора при пуске:

Реактивная составляющая тока статора при пуске:

Фазный ток статора при пуске:

![]()

Кратность начального пускового тока:

![]()

Активное сопротивление ротора при пуске, приведенное к статору, при расчетной рабочей температуре и Г-образной схеме замещения:

![]()

Кратность начального пускового момента:

![]()

2.12 Расчет механической характеристики двигателя и зависимости пускового тока от скольжения

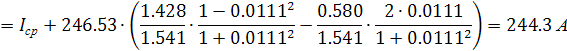

Расчет механической характеристики в диапазоне скольжений от 0 до критического производим по формуле Клосса. Имея значения максимального и пускового моментов и значение момента при s=0.5, можно достаточно точно построить механическую характеристику в диапазоне скольжений от 0 до 1.

Для того, чтобы определить значение момента при s=0.5 построим круговую диаграмму двигателя для данного скольжения, учитывая соответствующее уменьшение индуктивных сопротивлений (в отличии от номинального режима) и увеличения сопротивления r211. Построение диаграммы ведем по методу, изложенному в параграфе 14-12 [2].

Масштаб по току принимаем: СТ=1.5 А/мм;

Тогда масштаб мощности:

![]()

Диаметр рабочего круга:

![]()

Расстояния GH, GF, GE соответственно:

200·ρ1=2.22мм

100r11/xk=23.5/1.46=16.1 мм

100rкп/xk= 0.58/1.46=39.7мм

Проводим через точкуО и Е, О и А линии механических мощностей и электромагнитных моментов, соответственно.

Отношение моментов будет равно отношению КК1/LL1.

Отношение токов: O1K/O1L.

Рис.6. Круговая диаграмма двигателя при s=0.5

Таким образом, кратность моментов равна 1.6.

Кривую тока строим по 4 точкам:

s=0: Ixp/I1=0.36;

s=0.023: I/I1=1.0;

s=0.5: I/I1=4.7 (покруговойдиаграмме);

s=1.0: Ixp/I1=5.3;

Графики механической характеристики двигателя и зависимости тока от скольжения приведены в Приложении.

2.13 Тепловой и вентиляционный расчеты

Проектируемый двигатель имеет изоляцию класса F. Тепловой расчет проводят для наиболее неблагоприятных условий работы – температуру обмоток принимаем 140 градусов. Соответственно коэффициент mT=1.48.

Потери в обмотке статора при максимальной температуре:

![]()

Условная внутренняя поверхность охлаждения активной части статора:

![]()

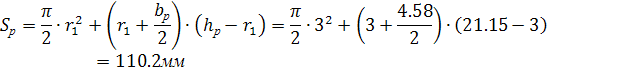

Условный периметр поперечного сечения трапецеидального полузакрытого паза:

![]()

Условная поверхность охлаждения пазов:

![]()

Условная поверхность охлаждения лобовых частей:

![]()

Число ребер на станине 36, высота ребра 30мм.

Условная поверхность охлаждения двигателя:

![]()

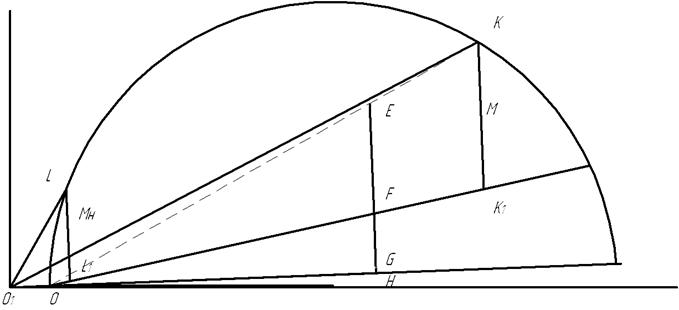

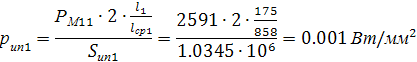

Удельный тепловой поток от потерь в активной части обмотки и от потерь в стали, отнесенных к внутренней поверхности охлаждения активной части статора:

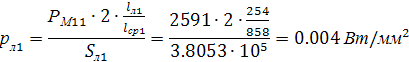

Удельный тепловой поток от потерь в активной части обмотки, отнесенных к внутренней поверхности охлаждения пазов:

Удельный тепловой поток от потерь в лобовых частях обмотки, отнесенных к внутренней поверхности охлаждения пазов:

Окружная скорость ротора:

![]()

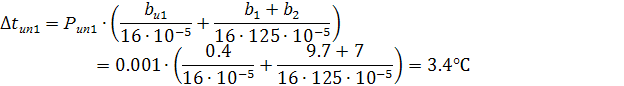

Превышение температуры внутренней поверхности активной части статора над температурой воздуха внутри машины:

![]() (по рисунку 9-24)

(по рисунку 9-24)

Перепад температуры в изоляции паза и катушек из круглых проводов:

Превышение температуры наружной поверхности лобовых частей обмотки над температурой воздуха внутри двигателя:

![]()

Перепад температуры в изоляции лобовых частей катушек из круглых проводов:

![]()

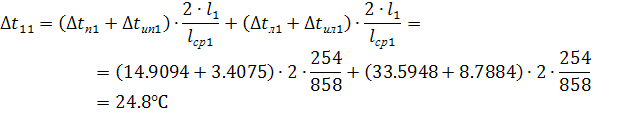

Среднее превышение температуры обмотки над температурой воздуха внутри двигателя:

Потери в обмотке ротора, при максимальной допускаемой температуре:

![]()

Потери в двигателе со степенью защиты IP44, передаваемые воздуху внутри двигателя:

Среднее превышение температуры воздуха внутри двигателя над температурой наружного воздуха:

![]() ( по рисунку 9-25).

( по рисунку 9-25).

Среднее превышение температуры обмотки над температурой наружного воздуха:

![]() .

.

Вентиляционный расчет двигателя.

Наружный диаметр корпуса машины:

![]()

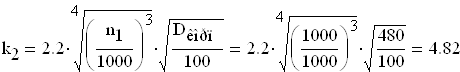

Коэффициент, учитывающий изменение теплоотдачи по длине корпуса двигателя:

|

|

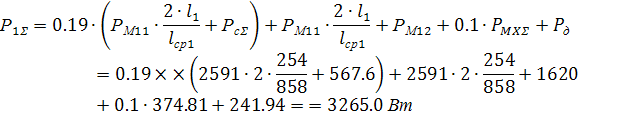

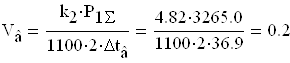

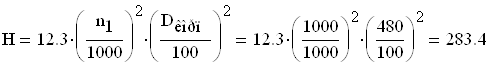

Необходимый расход воздуха:

|

|

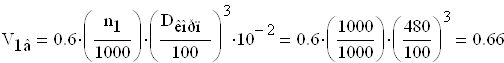

Расход воздуха, который может быть обеспечен наружным вентилятором:

|

|

Напор воздуха, развиваемый наружным вентилятором:

|

|

2.14 Масса двигателя и динамический момент инерции ротора

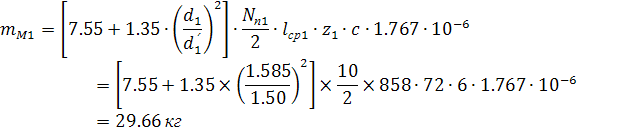

Масса изолированных проводов обмотки статора:

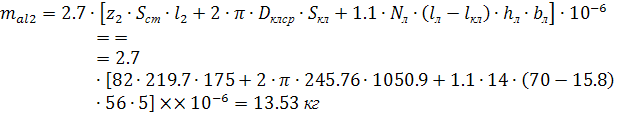

Масса алюминия короткозамкнутого ротора с литой клеткой (число лопаток на роторе N=14, ширина лопатки средняя bл=5мм, длина лопатки lл=70мм, высота hл=56мм):

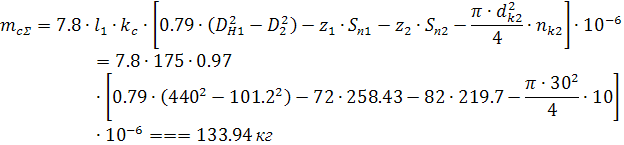

Масса стали сердечников статора и ротора:

Масса изоляции статора:

![]()

![]()

Масса конструкционных материалов:

![]()

![]()

Масса двигателя:

![]()

Динамический момент инерции:

![]()

2.15 Расчет надежности обмотки статора

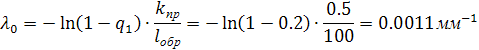

Пусть вероятность наличия хотя бы одного дефекта изоляции провода длиной 100мм после укладки: q1=0.2, коэффициент характеризующий качество пропитки: kпр=0.5, тогда дефектность витковой изоляции до начала эксплуатации электродвигателя:

Вероятность плотного касания соседних витков:

![]()

Количество проводников, находящихся в наружном слое секции:

![]()

во внутреннем слое:

![]()

![]()

Доля пар соседних элементарных витков, принадлежащих к одному эффективному:

Общая длина пар соседних витков в обмотке:

![]()

Количество последовательно соединенных секций в фазе:

![]()

Среднее значение фазных коммутационных перенапряжений:

![]()

Среднее квадратичное отклонение величины коммутационных фазных перенапряжений:

![]()

Номинальное фазное напряжение, приходящееся на секцию:

![]()

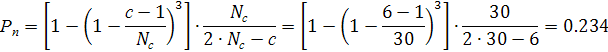

Вероятность отказа витковой изоляции при воздействии одного импульса перенапряжения и при условии, что на касающихся витках имеются совпадающие дефекты:

Скорость роста дефектности витковой изоляции для класса F:

![]()

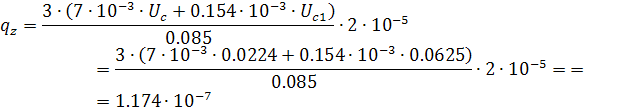

Вероятность возникновения короткого замыкания витковой изоляции на длине касающихся витков в течение 20000 часов:

Вероятность отказа межвитковой изоляции в течение 20000 часов:

![]()

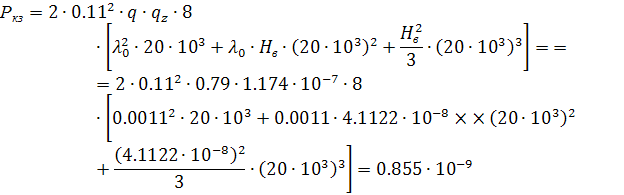

Вероятность безотказной работы межвитковой изоляции в течение 20000 часов:

![]()

Вероятность безотказной работы обмотки статора за 20000 часов:

![]()

ГОСТ 19523-74 устанавливает минимальную вероятность безотказной работы в течении 10000 часов 0.9. В нашем случае имеем 0.972 при времени работы 20000 часов.

2.16 Механический расчет вала и подбор подшипников качения.

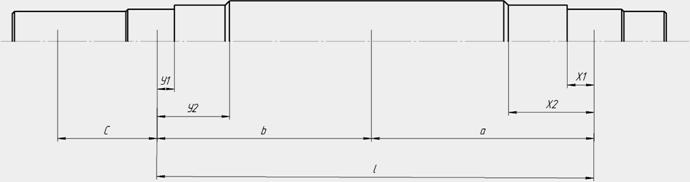

Рис.7. Эскиз вала ротора.

Таблица 1 - Участок вала b:

| d, мм |

J, мм4 |

у, мм |

у3, мм3 |

y3i-y3i-1, мм3 |

y3i-y3i-1/ J, мм-1 |

У2, мм2 |

y2i-y2i-1, мм2 |

Y2i-y2i-1/ J, мм-2 |

| 80 |

2.01х106 |

13 | 2197 | 2197 | 0.0011 | 169 | 169 | 0.0001 |

| 90 |

3.22х106 |

81.1 | 533411 | 531214 | 0.1649 | 6577 | 6308 | 0.002 |

| 101.2 |

5.15х106 |

250.5 | 15718937 | 15182526 | 2.9494 | 62750 | 56173 | 0.0109 |

Из таблицы (суммы 6ого и 9ого столбцов):

Sb=3.1155

S0=0.013

Таблица 2 - Участок вала a:

| d, мм |

J, мм4 |

х, мм |

х3, мм3 |

х3i-х3i-1, мм3 |

х3i-х3i-1/ J, мм-1 |

| 80 |

2.01х106 |

13 | 2197 | 2197 | 0.0011 |

| 90 |

3.22х106 |

91.1 | 756058 | 753861 | 0.2341 |

| 101.2 |

5.15х106 |

260.5 | 17677595 | 16921537 | 3.2866 |

Сумма 6ого столбца таблицы 2:

Sа=3.5218

Размеры участков:

![]()

![]()

![]()

![]()

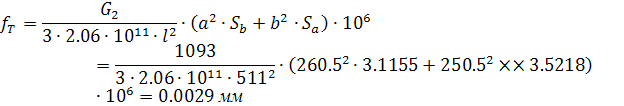

Прогиб вала посередине сердечника под воздействием силы тяжести:

![]()

Прогиб:

Номинальный момент двигателя:

![]()

Поперечная сила передачи (муфта МУВП1-75):

![]()

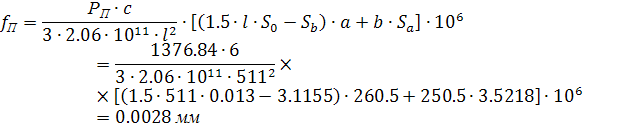

Прогиб вала посередине сердечника от поперечной силы передачи:

Начальный расчетный эксцентриситет:

![]()

Сила одностороннего магнитного притяжения:

![]()

Дополнительный прогиб вала от силы магнитного притяжения:

![]()

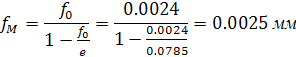

Установившийся прогиб вала от силы магнитного притяжения:

Результирующий прогиб вала:

![]() –

–

составляет менее 10% от зазора.

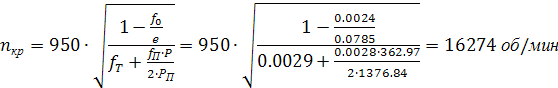

С учетом влияния силы тяжести соединительного устройства первая критическая частота вращения вала:

![]() - масса муфты;

- масса муфты;

![]() - сила тяжести муфты.

- сила тяжести муфты.

Значительно превышает максимальную рабочую частоту вращения.

Расчет вала на прочность.

При соединении муфтой расстояние от середины втулки муфты до первой ступени вала:

![]()

Момент кручения:

![]()

Изгибающий момент на выходной части вала:

![]()

Момент сопротивления при изгибе:

![]()

При совместном действии изгиба и кручения приведенное напряжение:

![]()

Полученное значение более чем на порядок отличается от критического (материал вала сталь 45, однако можно принять менее прочный материал, например сталь 30).

Подбор подшипников качения.

По рекомендациям данным в пособии «Проектирование серий электрических машин» Гурина Я.С., на выходном конце вала устанавливаем роликовый подшипник, на участке а – шариковый.

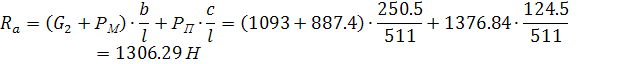

Наибольшая радиальная нагрузка на шариковый подшипник:

Динамическая приведенная нагрузка:

![]()

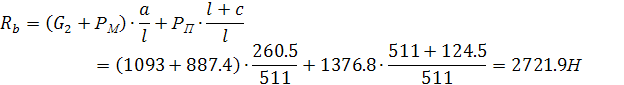

Необходимая динамическая грузоподъемность (принимаем расчетный срок службы подшипника 20000 часов):

![]()

По приложению 14[2], с учетом повышения надежности, выбираем подшипник №216 со значением С=56000Н.

Аналогично выбираем роликовый подшипник:

Наибольшая радиальная нагрузка на шариковый подшипник:

Динамическая приведенная нагрузка:

![]()

Необходимая динамическая грузоподъемность:

![]()

По приложению 14[2], с учетом повышения надежности, выбираем подшипник №2216 со значением С=78000Н.

В подшипниковых узлах делаем устройства для замены консистентной смазки.

ЗАКЛЮЧЕНИЕ

Спроектированный двигатель отвечает современным требованиям к асинхронным трехфазным электродвигателям общепромышленного исполнения. Сравнивая энергетические параметры спроектированного двигателя с аналогом (5А250S6У3) можно отметить чуть более низкий КПД по сравнению с аналогом – 91.8% против 93%, но также следует отметить больший коэффициент мощности – 0.86 против 0.83, таким образом,главный энергетический показатель (произведение КПД на cosφ) спроектированного двигателя 0.79 против 0.77 в аналоге.

К плюсам полученного двигателя можно отнести кратность пускового тока, равная 5.3, тогда как в аналоге 6.0, однако этот факт уравновешивается более низким пусковым моментом – 1.4 против 2.0. Перегрузочная способность двигателя достаточно высока – кратность максимального момента 2.4.

Согласно результатам теплового расчета, обмотка двигателя используется эффективно, превышение температуры обмоток над температурой окружающей среды около 62°С, что полностью соответствует рекомендуемому превышению для изоляции класса F.

Двигатель приблизительно на 30 кг легче аналога, имеет меньшую длину. Динамический момент инерции ротора на 20% меньше чем в аналоге, что является существенным плюсом для двигателя. Более низкий момент инерции был получен путем применения аксиальных охлаждающий каналов в сердечнике ротора, таким образом улучшили и охлаждение двигателя.

Механический расчет вала двигателя показал, что прогиб вала под серединой сердечника очень мал (менее 2% от зазора).

Двигатель оснащен устройством для замены консистентной смазки подшипников, тем самым увеличивая его надежность. Расчет надежности обмотки статора показал, что двигатель полностью соответствует ГОСТу 19523-74 по вероятности безотказной работы.

Конструкция двигателя была спроектирована в соответствии с рекомендациями Я.С. Гурина, изложенными в пособии «Проектирование серий электрических машин».

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Гольдберг О.Д. Проектирование электрических машин/О.Д. Гольдберг, Я.С.Гурин, И.С. Свириденко. – М.: Высшая школа, 2001. – 430с.

2. Гурин Я.С. Проектирование серий электрических машин. – М.: Энергия, 1998. – 480с.

3. Иванов-СмоленскийА.В. Электрические машины. Учебник для ВУЗов. – М.: Высшая школа, 2006. – 930с.

4. Копылов И.П. Проектирование электрических машин. – М.: Высшая школа, 2002. – 757с.

Ом

Ом

Ом

Ом

м3/с

м3/с м3/с

м3/с Па

Па