| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет технических параметров станков

Курсовая работа: Расчет технических параметров станков

Министерство образования РФ

Тольяттинский государственный университет

автомеханический институт

Кафедра: «Резание, станки и инструмент»

Расчетно-пояснительная записка к курсовому проекту по дисциплине:

“Расчет и конструирование станков”

06.С.03.15.00.000 ПЗ

Студент: Цуркан А.В.

Группа: МСКв - 501

Преподаватель: Гомельский М.В.

Тольятти, 2006.

Содержание

1. Расчет-обоснование технической характеристики станка

2. Кинематический расчет передач проектируемого привода

3. Прочностные расчеты передач, валов, шпиндельного узла

4. Краткое описание станка в целом и подробное описание конструкции привода подач

1. Расчет-обоснование технической характеристики станка

Расчет выполнен по [1].

Определяем наименьший диаметр сверления:

Dmin = (0,25…0,3)Dmax;

где,

Dmax-наибольший диаметр сверления.

Dmin = (0,25…0,3)Dmax=(0,25…0,3)30=7,5мм.

Определяем минимальную подачу при сверлении Dmin:

При обработке самого мягкого (из заданных) материала по табл. 2.2.1:

![]() =0,14-0,18мм, при сверлении стали

=0,14-0,18мм, при сверлении стали ![]() <600 МПа.

<600 МПа.

Определяем максимальную подачу при сверлении Dmax:

При обработке самого мягкого (из заданных) материала по табл. 2.2.1:

![]() =0,45-0,55мм, при сверлении стали

=0,45-0,55мм, при сверлении стали ![]() <600 МПа.

<600 МПа.

Определяем минимальную подачу при сверлении Dmin:

При обработке самого твердого (из заданных) материала по табл. 2.2.1:

![]() =0,13-0,15мм, при сверлении стали

=0,13-0,15мм, при сверлении стали ![]() =800…1000 МПа.

=800…1000 МПа.

Определяем максимальную подачу при сверлении Dmax:

При обработке самого твердого (из заданных) материала по табл. 2.2.1:

![]() =0,32-0,4мм, при сверлении стали

=0,32-0,4мм, при сверлении стали ![]() =800…1000 МПа.

=800…1000 МПа.

Определяем минимальную подачу при развертывании Dmin по табл. 2.2.2:

Sminp =0,8мм, при материале режущей части инструмента из быстрорежущей стали.

Определяем максимальную подачу при развертывании Dmax по табл. 2.2.2:

Smaxp =1,2мм, при материале режущей части инструмента из быстрорежущей стали.

В

качестве Smin

принимаем подачу, меньшую из![]() ,

,![]() ,Sminp.

,Sminp.

Следовательно, Smin=0,13мм.

В

качестве Smax

принимаем подачу, большую из ![]() ,

,![]() ,Smaxp.

,Smaxp.

Следовательно, Smax=1,2мм.

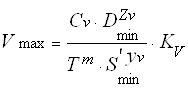

Определяем максимальную скорость резания при сверлении при обработке самого мягкого материала:

;

;

где,

СV, ZV, yV, m- коэффициенты и показатели степени;

Т - среднее значение периода стойкости сверл;

![]() - минимальная подача при сверлении Dmin при обработке самого мягкого

материала;

- минимальная подача при сверлении Dmin при обработке самого мягкого

материала;

Dmin- наименьший диаметр сверления;

КV- поправочный коэффициент.

Определяем период стойкости сверла по табл. 2.2.4:

Т=25мин, для углеродистых сталей.

Определяем коэффициенты и показатели степени, зависящие от материала изделия и инструмента по табл. 2.2.3:

СV=7;

ZV=0,4;

yV=0,7;

m=0,2.

Определяем поправочный коэффициент:

КV = КMV КИV;

где,

КMV- коэффициент, учитывающий механические свойства обрабатываемого материала.

КИV- коэффициент, учитывающий материал инструмента.

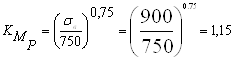

.Определяем коэффициент, учитывающий механические свойства обрабатываемого материала:

КMV=1,25, для самого мягкого материала.

Определяем коэффициент, учитывающий материал инструмента:

КИV=1, для инструментальных сталей.

КV = КMV КИV=1.25*1=1.25.

м/мин;

м/мин;

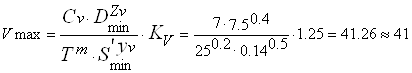

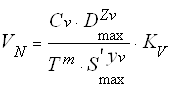

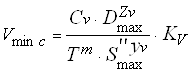

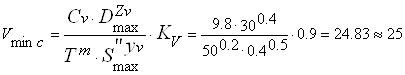

Определяем скорость резания при максимальной мощности резания:

;

;

где,

Dmax- наибольший диаметр сверления;

![]() - максимальная подача при сверлении Dmax при обработке самого мягкого

материала.

- максимальная подача при сверлении Dmax при обработке самого мягкого

материала.

Т=50мин, СV=9,8,ZV=0,4,yV=0,5,m=0,2, КMV=1,25, КИV=1;

КV = КMV КИV=1.25*1=1.25.

м/мин.

м/мин.

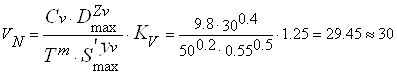

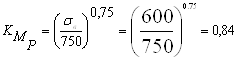

Определяем минимальную скорость резания при сверлении при обработке самого твердого материала:

;

;

где,

![]() - максимальная подача при сверлении Dmax при обработке самого твердого

материала.

- максимальная подача при сверлении Dmax при обработке самого твердого

материала.

Т=50мин, СV=9,8,ZV=0,4,yV=0,5,m=0,2, КMV=0,9, КИV=1;

КV = КMV КИV=0.9*1=0.9;

м/мин.

м/мин.

Определяем минимальную скорость при развертывании:

Vminp=Vpkp;

где,

Vp- скорости резания, для наибольшей подачи при диаметре развертки Dmax;

kp- поправочный коэффициент.

Vp=9,9м/мин, при Dmax=30мм и Smaxp =1,2мм.

Определяем поправочный коэффициент:

kp=0,78, для углеродистых сталей.

Vminp=Vpkp=9,9*0,78=7,72м/мин.

В качестве Vmin принимаем скорость, меньшую из Vminс и Vminp.

Следовательно, Vmin=7,72м/мин.

Определяем максимальную частоту вращения шпинделя:

![]() об/мин.

об/мин.

Определяем минимальную частоту вращения шпинделя:

![]() об/мин.

об/мин.

Определяем максимальный крутящий момент при сверлении самого твердого материала сверлом из быстрорежущей стали:

![]() ;

;

где,

CM, ZM, yM –коэффициенты и показатели степени в зависимости от обрабатываемого материала (по табл.2.2.11);

КМр– коэффициент, учитывающий влияние механических свойств стали на крутящий момент(по табл.2.2.12).

Определяем коэффициенты и показатели степени, зависящие от материала детали и инструмента:

CM=0,34;

ZM =2;

yM =0,8;

;

;

![]() Нм.

Нм.

Определяем крутящий момент при максимальной мощности при сверлении самого мягкого материала:

![]() ;

;

CM=0,34;

ZM =2;

yM =0,8;

;

;

![]() Нм.

Нм.

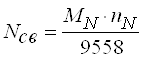

Определяем максимальную эффективную мощность при сверлении:

;

;

где,

nN– частота вращения шпинделя при сверлении с максимальной мощностью.

Определяем частоту вращения шпинделя при сверлении с максимальной мощностью:

![]() об/мин;

об/мин;

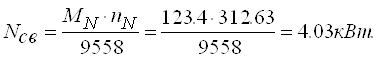

Определяем установленную мощность электродвигателя:

;

;

где,

η- коэффициент полезного действия привода.

Определяем коэффициент полезного действия привода:

Принимаем

предварительно![]() = 0,75…0,8.

= 0,75…0,8.

![]()

Определяем максимальное осевое усилие при сверлении самого твердого материала сверлом из быстрорежущей стали:

![]() ;

;

где,

Ср, Zp, yp-значения коэффициентов и показателей степени в формуле окружной силы. Ср=680, Zp=1, yp=0.7.

![]()

Определяем тяговую силу, необходимую для осуществления подачи:

![]() ;

;

где,

d- диаметр шлицев на шпинделе.

Определяем диаметр шлицев на шпинделе:

Принимается предварительно d=Dmax,следовательно, d=30мм.

![]()

Определяем коэффициент трения в направляющих пиноли и на шлицах шпинделя:

Принимаем

![]() .

.

2. Кинематический расчет передач проектируемого привода

В данной работе ведется проектирование коробки скоростей вертикально-сверлильного станка.

Диапазон регулирования частот ступенчатой части привода:

![]() ,

,

где:

nmax = 1683,7 об/мин–максимальная частота вращения шпинделя, (см. п.1.9);

nmin = 81,95 об/мин–минимальная частота вращения шпинделя, (см. п.1.8).

Таким образом,

![]() .

.

Определение числа ступеней подач [6]

![]() ,

,

где Rn = 20,545 – см. п. 2.1;

φ – знаменатель геометрического ряда коробки подач, выбираем φ = 1,41 для вертикально-сверлильного станка;

![]() .

.

Принимаем полученное значение равным: z = 11(исходя из ряда).

Выбираем значения подач из нормального ряда чисел в станкостроении [3], который соответствует выбранному знаменателю ряда:

63; 90; 125; 180; 250; 355; 500;710;1000;1400;2000 об/мин.

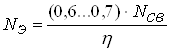

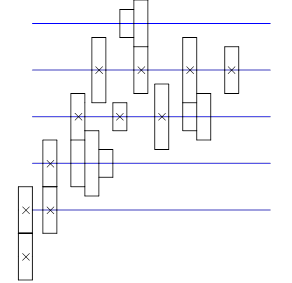

Построение структурной сетки

Формула структуры привода имеет следующий вид:

![]() .

.

Структурная

сетка привода ![]()

р1 = 2 р2 = 2 р3 = 2

х1 = 2 х2 = 3 х3 = 5

х3 = 5, так как для обеспечения 11 ступеней подач, необходимо одну перекрыть.

Рисунок 1

Разработка кинематической схемы

За основу разрабатываемой схемы коробки подач возьмем кинематическую схему станка-аналога 2А135 [4].

Кинематическая схема коробки скоростей

Рисунок 2

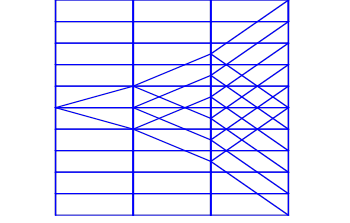

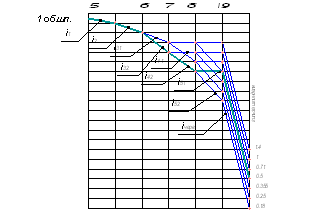

Построение графика подач

График подач строится в соответствии с разработанной кинематической схемы станка. Он отражает подачи всех валов привода. Для построения графика используем структурную сетку. Причем понижающие imin и повышающие imax передаточные отношения должны соблюдать условия [10]:

![]() ;

; ![]() .

.

Диапазон регулирования групповой передачи должен быть:

![]() .

.

Исходя из этих условий, назначим минимальные передаточные отношения в коробке подач:

;

; ![]() ;

; ![]() .

.

Примем передаточные отношения одиночных передач:

![]() ;

; ![]() .

.

График подач

Рисунок 3

Назначение чисел зубьев шестерен

Числа зубьев в групповых передачах назначаем по таблице 3 [8].

Таблица 1 Числа зубьев шестерен групповых передач

|

Sz = 75 |

Sz = 78 |

Sz = 80 |

|||

|

|

|

|

1 |

|

1 |

|

|

|

|

|

|

|

Числа зубьев шестерен одиночных передач:

![]() ;

; ![]() .

.

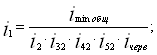

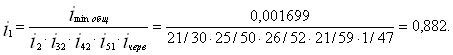

Определим передаточное отношение i1:

![]()

Уравнения кинематического баланса

Поскольку все передаточные отношения получаются с погрешностью, значения подач также получаются неточными. Отклонение значений частот вращения не должно превышать величины:

Δ ≤ ±10ּ(φ – 1) %.

Для знаменателя φ = 1,41 эта величина составляет Δ = 4,1 %.

1) Значение подачи на графике: S = 0,18 мм/об.

Фактическое значение частоты вращения:

![]() .

.

Отклонение значения подачи:

![]() .

.

2) Значение подачи на графике: S = 0,25 мм/об.

Фактическое значение подачи:

![]() .

.

Отклонение значения подачи:

![]() .

.

3) Значение подачи на графике: S = 0,355 мм/об.

Фактическое значение подачи:

![]() .

.

Отклонение значения подачи:

![]() .

.

4) Значение подачи на графике: S = 0,5 мм/об.

Фактическое значение подачи:

![]() .

.

Отклонение значения подачи:

![]() .

.

5) Значение подачи на графике: S = 0,71 мм/об.

Фактическое значение подачи:

![]() .

.

Отклонение значения подачи:

![]() .

.

6) Значение подачи на графике: S = 1 мм/об.

Фактическое значение подачи:

![]() .

.

Отклонение значения подачи:

![]() .

.

7) Значение подачи на графике: S = 1,4 мм/об.

Фактическое значение подачи:

![]() .

.

Отклонение значения подачи:

![]() .

.

Отклонения значений частот вращения не выходят за пределы допустимой величины.

3. Прочностные расчеты передач, валов, шпиндельного узла

Расчет передачи колесо-рейка.

Принимаем передачу колесо-рейка, используя станок аналог 2А135.

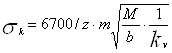

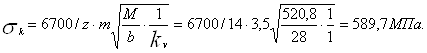

Определяем контактные напряжения:

,

,

где,

M – момент на реечном колесе;

b– ширина зубчатого колеса; b=(8…12)m, принимаем b=8m=28мм;

kv– коэффициент, зависящий от скорости вращения зубчатого колеса. При V<<1м/с принимаем kv=1.

m и z– модуль и число зубьев зубчатого колеса.

![]()

где,

Q- тяговая сила, необходимая для осуществления подачи, Q=21256,5Н

(см. п. 1.21.1).

![]()

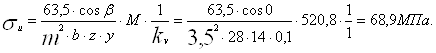

Определяем изгибные напряжения:

![]()

где,

![]() - угол наклона зуба, для прямозубого колеса

- угол наклона зуба, для прямозубого колеса ![]() ;

;

y- коэффициент формы зуба, для ориентировочного расчета принимаем

y=0,1.

Исходя из полученных значений контактных и изгибных напряжений, принимаем Сталь 45, способ термической обработки закалка.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |