| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет двухступенчатых цилиндрических редукторов

Курсовая работа: Расчет двухступенчатых цилиндрических редукторов

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ПОДБОР ЭЛЕКТРОДВИГАТЕЛЯ

2. РАСЧЕТ РЕМЕННОЙ ПЕРЕДАЧИ

3. РАСЧЕТ ТИХОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА

4. РАСЧЕТ БЫСТРОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА

5.КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА И КРЫШКИ РЕДУКТОРА

6. РАСЧЕТ ВАЛОВ И ПОДШИПНИКОВ РЕДУКТОРА

6.1 Расчет входного вала

6.2 Расчет промежуточного вала

6.3 Расчет выходного вала

7. РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

7.1 Выбор материала и методика расчета

7.2 Расчет шпонок

8. ВЫБОР И РАСЧЕТ СОЕДИНИТЕЛЬНЫХ МУФТ

9. ВЫБОР СМАЗКИ ДЛЯ ПЕРЕДАЧ И ПОДШИПНИКОВ

9.1 Смазывание зубчатого зацепления

9.2 Смазывание подшипников

ЛИТЕРАТУРА

ПРИЛОЖЕНИЕ

ВВЕДЕНИЕ

Редуктором называют механизм, состоящий из зубчатых или червячных (колес) передач, выполненных в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающегося момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещены элементы передачи – зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе размещают также другие вспомогательные устройства.

Редукторы классифицируются по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные);

числу ступеней (одноступенчатые, двухступенчатые и т.д.);

типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические и т.д.);

относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные);

особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т.д.).

Двухступенчатые цилиндрические редукторы.

Наиболее распространены двухступенчатые горизонтальные редукторы, выполненные по развернутой схеме. Эти редукторы отличаются простотой, но из-за несимметричного расположения колес на валах повышается концентрация нагрузки по длине зуба. Поэтому в этих редукторах следует применять жесткие валы.

1. ПОДБОР ЭЛЕКТРОДВИГАТЕЛЯ

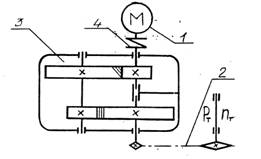

На рис. 1.1 изображен компоновочный вариант кинематической схемы приводной станции:

1 - электродвигатель;

2 – гибкая передача;

3- редуктор цилиндрический;

4- муфта соединительная.

Определяем

потребную мощность ![]() и диапазон

частоты вращения электродвигателя

и диапазон

частоты вращения электродвигателя ![]() :

:

![]() ,(1.1)

,(1.1)

где РТ - мощность, затрачиваемая

на тех. процесс; Рт=10000Вт; ![]() -

общий КПД привода.

-

общий КПД привода.

![]() ,(1.2)

,(1.2)

где nт - частота вращения технологического вала; nт=55 мин-1

![]() ,(1.3)

,(1.3)

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() значение КПД механических

передач с учетом потерь в подшипниках.

значение КПД механических

передач с учетом потерь в подшипниках.

Принимаем

![]() =0,95,

=0,95, ![]() =0,96,

=0,96, ![]() =0,97,

=0,97, ![]() =0,99 табл. 6.3. [1]

=0,99 табл. 6.3. [1]

![]()

Принимаем передаточные числа редуктора;

![]() ,

, ![]() .

.

Определим общее передаточное число редуктора

![]() .(1.4)

.(1.4)

![]() .

.

Мощность двигателя определим по формуле:

![]() .

.

Выбираем из каталога конкретный электродвигатель серии 4А. Двигатель 4АM160S4У3,Рэ =15000 Вт, nэ =1477 мин-1, dэ=42 мм.

Определяем передаточное отношение ременной передачи:

![]() .

.

Определяем действительное общее передаточное число привода и производим его разбивку по передачам, руководствуясь тем, что:

![]()

![]() ;

; ![]()

![]()

![]()

![]()

![]() ,

,

Для схемы на рис.1.1.

![]()

![]() (1.5)

(1.5)

Uобщ=2900/80=36,25

Uред=4·3,15=12,6

Uцеп=29,54/12,6=2,34

Определяем расчетные параметры на всех валах приводной станции:

![]()

![]() (1.6)

(1.6)

где ![]() - КПД от технологического

вала к определяемому;

- КПД от технологического

вала к определяемому;

![]() - передаточное отношение от вала электродвигателя к определяемому.

- передаточное отношение от вала электродвигателя к определяемому.

Рт=10000 Вт

Р3=10000/(0,99 0,95)=10632,6Вт.

Р2=10632,6 /(0,99 0,96)=11187,5Вт.

Рдв= Р1=11645 Вт.

![]()

![]()

![]()

Определяем крутящие моменты на валах.

![]() (1.7)

(1.7)

![]()

![]()

![]()

![]()

Проведем предварительный расчет валов. Определяем диаметр вала из условия прочности на кручение по формуле пониженных допускаемых напряжениях.

![]() (1.8)

(1.8)

где ![]() допускаемое условное напряжение при

кручении, МПа. Которое ориентировочно принимается

допускаемое условное напряжение при

кручении, МПа. Которое ориентировочно принимается ![]() =15-25

МПа.

=15-25

МПа.

![]() , Принимаем d=25 мм.

, Принимаем d=25 мм.

![]() Принимаем d=45 мм.

Принимаем d=45 мм.

![]() .

.

2. РАСЧЁТ ЦЕПНОЙ ПЕРЕДАЧИ

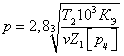

Определяем шаг цепи из условия:

(2.1)

(2.1)

где Т2—вращающий момент на ведущей звездочке, Н∙м;

Кэ—коэффициент учитывающий условия эксплуатации;

Кэ=КдКаКнКрегКсмКреж ; (2.2)

где Кд—коэффициент, учитывающий динамичность нагрузки;

Кд=1 стр.269/3/

Ка—коэффициент учитывающий длину цепи;

Ка=1 стр.269/3/

Кн—коэффициент, учитывающий наклон передачи;

Кн=1.25 стр.269/3/

Крег—коэффициент учитывающий регулировку передачи;

Крег=1.1 стр.269/3/

Ксм—коэффициент учитывающий характер смазки;

Ксм=1.5 стр.269/3/

Креж-- коэффициент учитывающий режим работы;

Креж=1 стр.269/3/

Кэ=1×1×1.25×1.1×1.5×1=2.06.

Z1—число зубьев ведущей звёздочки;

Z1=29-2U (2.3)

Z1=29-2∙2,2,34=24,32, принимаем Z1=25 согласно рекомендации стр. 91 /4/.

[p]—допустимое давление в шарнирах цепи, Н/мм2;

[p]=32 Н/мм2 стр. 91 /4/.

v—число рядов цепи;

Принимаем v=2.

![]() 37,78 мм

37,78 мм

Принимаем стандартный шаг цепи р=38,1мм.

Определяем число ведомой звёздочки:

Z2=Z1U=25∙2,34=58,5 принимаем Z2=59.

Определяем фактическое передаточное отношение:

uцеп =![]() (2.4)

(2.4)

uцеп =![]() =2,36

=2,36

Согласно рекомендациям стр. 92/4/ принимаем межосевое расстояние в шагах ар=40.

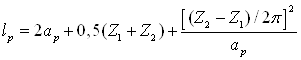

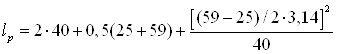

Вычисляем число звеньев цепи lр.

(2.5)

(2.5)

=164,7,

=164,7,

принимаем согласно рекомендации стр. 92 /4/ lр=166

Определяем фактическое межосевое расстояние в шагах:

(2.6)

(2.6)

=47,93

=47,93

Принимаем межосевое расстояние в шагах аt=48.

Определяем фактическое межосевое расстояние а:

а=аt∙р=48∙38,1=1828,8 мм.

Определяем длину цепи l мм:

l=lрр=166·38,1=6324,6 мм.

Определяем диаметры звёздочек:

dд=

Ведущей звёздочки:

dд1= =303,98

мм.

=303,98

мм.

Ведомой звёздочки:

dд2= =715,8

мм.

=715,8

мм.

Диаметр выступов звёздочки:

![]() (2.7)

(2.7)

где К—коэффициент высоты зуба, К=0,7 стр. 92 /4/;

Кz—коэффициент числа зубьев;

Кz=ctg1800/Z

Кz1=ctg1800/25=7,91

Кz1=ctg1800/59=18,76

λ—геометрическая характеристика зацепления:

λ=р/d1 (2.8)

где d—диаметр ролика шарнира цепи, мм

d=25,4 стр. 131 /7/.

λ=31,75/22,23=1,25

Ведущей звёздочки:

![]() =318,59 мм.

=318,59 мм.

Ведомой звёздочки:

![]() =851,6.

=851,6.

Диаметры окружностей впадин:

![]() (2.9)

(2.9)

Ведущей звёздочки:

![]() =281,63 мм

=281,63 мм

Ведомой звёздочки:

![]() =694,8 мм.

=694,8 мм.

Определяем фактическую скорость цепи:

![]() (2.10)

(2.10)

![]() =1,86 м/с.

=1,86 м/с.

Определяем окружную силу передаваемую цепью:

![]() (2.11)

(2.11)

![]() =5716 Н.

=5716 Н.

Проверяем давление в шарнирах цепи:

рц=![]() (2.12)

(2.12)

А—площадь опорной поверхности шарнира, мм;

А=d1b3 (2.13)

b3—ширина внутреннего звена цепи, мм;

b3=25,4 мм

А=2·11,1∙25,4=563,8 мм2

рц=![]() Н/мм2

Н/мм2

Уточняем допустимое давление в шарнирах цепи в зависимости от скорости цепи стр. 91 /4/.: [рц]=24 Н/мм2 Условие прочности выполняется.

Определяем коэффициент запаса прочности:

![]() (2.14)

(2.14)

Fр—разрушающая нагрузка цепи, Н, Fр=254000 Н стр. 131 табл. 8.1 /8/.

Кд—коэффициент, учитывающий динамичность нагрузки;

Кд=1 стр.269/8/

F0—предварительное натяжение цепи от провисания ведомой ветви ( от силы тяжести):

F0=Кfqag (2.15)

где Кf—коэффициент провисания, Кf=3 стр. 94 /4/.

q—масса 1 м цепи, q=11 кг

а—межосевое расстояние, м; а=1,828 м.

g—ускорение свободного падения, g=9,81 м/с2.

F0=3∙11∙1,82∙9.81=589,2 Н.

Fv—натяжение цепи от центробежных сил, Н;

Fv=qv2 (2.16)

Fv=11∙1,862=38,05 Н

Тогда:

![]() =25,3>[S]=8,2 стр. 94 табл. 5.9 /4/.

=25,3>[S]=8,2 стр. 94 табл. 5.9 /4/.

Определяем силу давления цепи на вал:

Fоп=kвFt+2F0 (2.17)

Kв—коэффициент нагрузки вала, kв=1,15 стр.90 табл. 5.7 /4/.

Fоп=1,15∙5716+2∙589,2=7758 Н

3. РАСЧЕТ БЫСТРОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА

Принимаем для изготовления шестерни и колеса обеих ступеней для уменьшения номенклатуры сталь 40Х (улучшение) со следующими механическими характеристиками: для колеса σВ = 830 Н/мм2, σТ = 540 Н/мм2, НВ=260; для шестерни σВ = 930 Н/мм2, σТ = 690 Н/мм2, НВ=280.

Эквивалентное число циклов перемены напряжений определяем по формуле (3.1) для колеса тихоходной ступени

![]() (3.1)

(3.1)

где n – частота вращения того из колес, для которого определяется допускаемое напряжение, об/мин.

![]()

![]()

Определяем число циклов напряжения по формуле (3.2)

![]() (3.2)

(3.2)

где Тmax = Т1 – максимальный момент, передаваемый рассчитываемым колесом в течение Lh1 часов за весь срок службы при частоте вращения nT1 об/мин; Т2…Тi – передаваемые моменты в течение времени Lh2…Lhi при nT2…nTi оборотах в минуту; с – число колес, находящихся в зацеплении с рассчитываемым.

Так как режим нагрузки постоянный, NHE в формуле (3.2) заменяется на расчетное число циклов перемены напряжений, определяемое по формуле:

![]() (3.3)

(3.3)

где Lh – расчетный срок службы передачи.

NК1 = 60∙1477∙2000=17,7∙107

NК2 = 60∙369,25∙2000=4,43∙107

Определяем базовый предел контактной выносливости из формулы (3.4) для шестерен быстроходной и тихоходной ступени

![]() = 2 НВ + 70 (3.4)

= 2 НВ + 70 (3.4)

![]() = 2∙280 + 70 = 630 Н/мм2 ;

= 2∙280 + 70 = 630 Н/мм2 ;

для колес

![]() = 2∙260 + 70 = 590 Н/мм2 .

= 2∙260 + 70 = 590 Н/мм2 .

Допускаемые напряжения изгиба при расчете на выносливость определяются по формуле:

![]() (3.5)

(3.5)

![]() . Принимаем SH=1,1÷1,2, SH=1,1.

. Принимаем SH=1,1÷1,2, SH=1,1.

![]()

![]()

Выбираем

допустимое ![]() =536,36 МПа.

=536,36 МПа.

Производим расчет на прочность тихоходной ступени как более нагруженной.

![]() = НВ + 260(3.5)

= НВ + 260(3.5)

![]() = 280 + 260=540 МПа

= 280 + 260=540 МПа

![]() = 260 + 260=520 МПа

= 260 + 260=520 МПа

![]()

![]()

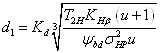

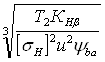

Делительный диаметр шестерни d1 (мм) определяется из условия обеспечения контактной прочности по формуле

,(3.6)

,(3.6)

где Kd – вспомогательный коэффициент, МПа1/3;

Kd=770 – для стальных прямозубых колес;

Kd=675 – для стальных косозубых и шевронных колес;

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца; Т2Н – передаваемый крутящий

момент на числа тех, число циклов действия которых превышает 0,03 NHE, Н·м (NHE – эквивалентное число циклов перемены

напряжений);

- коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца; Т2Н – передаваемый крутящий

момент на числа тех, число циклов действия которых превышает 0,03 NHE, Н·м (NHE – эквивалентное число циклов перемены

напряжений); ![]() - допускаемое контактное напряжение, МПа.

- допускаемое контактное напряжение, МПа.

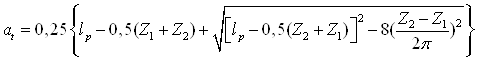

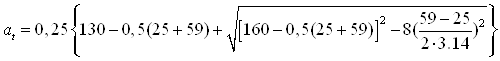

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле:

aw=Ка(u+1) (3.5)

(3.5)

где для косозубых колёс Ка=43, а передаточное отношение редуктора uр=4.

yab—коэффициент

ширины колеса. Принимаем для косозубых колёс коэффициент ширины венца по межосевому

расстоянию yab =![]() =0.2 стр.157 /8/. где

=0.2 стр.157 /8/. где ![]() =1,09.

=1,09.

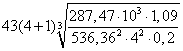

aw= =150,1 мм, принимаем 150

мм.

=150,1 мм, принимаем 150

мм.

Рабочая ширина тихоходной ступени

![]()

![]()

Принимаем

![]() =30 мм.

=30 мм.

Для определения остальных диаметров зубчатых колес необходимо найти модуль, ориентировочное значение которого можно вычислить по формуле

![]() (3.8)

(3.8)

Определяем модуль зацепления по формуле (3.8):

![]()

![]() =25 (табл. 9.5 [3]). Принимаем m=2 мм.

=25 (табл. 9.5 [3]). Принимаем m=2 мм.

Принимая

![]() , определяем угол наклона

зубьев:

, определяем угол наклона

зубьев:

![]() (3.9)

(3.9)

![]()

![]()

Определяем суммарное число зубьев шестерни и колеса:

ZΣ=![]() (3.10)

(3.10)

ZΣ=![]() 146,7 принимаем ZΣ=147.

146,7 принимаем ZΣ=147.

Уточняем угол наклона зубьев:

сosβ=![]() (3.11)

(3.11)

сosβ=![]() 0,913

0,913

Тогда угол β=11028’.

Определяем действительное число зубьев шестерни:

![]() (3.12)

(3.12) ![]() =29,4

=29,4

Принимаем Z1=30

Число зубьев колеса:

Z2=ZΣ-Z1 (3.13)

Z2=147-30=117

Уточняем диаметры:

![]() (3.12)

(3.12)

![]()

![]()

Уточняем межосевое расстояние:

![]() (3.13)

(3.13)

![]()

Диаметры колёс:

![]() (3.15)

(3.15)

![]()

![]()

![]() (3.16)

(3.16)

![]()

![]()

Производим проверочный расчет по контактным напряжениям, для чего определяем:

окружную силу

![]()

![]()

![]() (3.17)

(3.17)

![]() Н

Н

![]() (3.18)

(3.18)

![]() Н

Н

окружную скорость определим по формуле

![]() (3.19)

(3.19)

![]()

По таблице 9.10 [1] назначаем 9-ю степень точности. По таблице 9.9 [1] g0=73, по таблице 9.7 [1] δН=0,002. Удельная окружная динамическая сила по формуле (3.20).

![]() (3.20)

(3.20)

где δН – коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля зубьев. Значения δН при расчете на контактные и изгибные напряжения различны; g0 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса; v – окружная скорость, м/с.

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |