| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование исполнительного механизма с двигателем и одним выходным валом

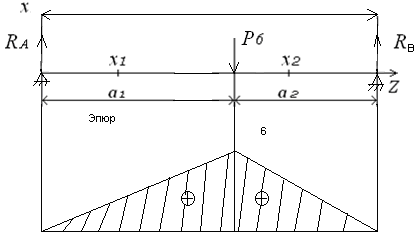

Рисунок 8 - Эпюра МХ

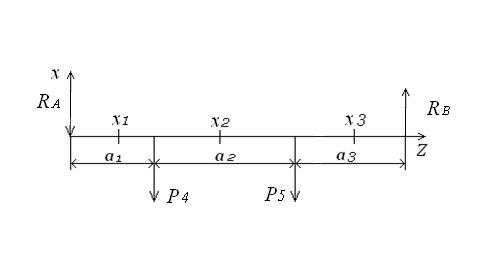

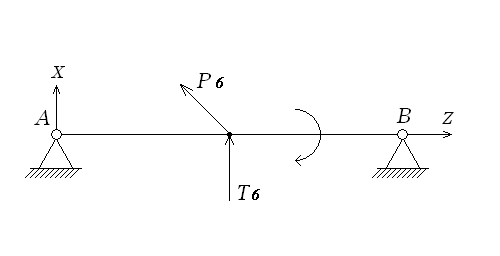

Рассмотрим плоский изгиб в плоскости XOZ (рис. 9).

Рисунок 9 - Усилия, действующие в плоскости XOZ

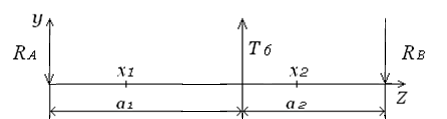

Определим реакции в опорах из условий равновесия:

![]()

RB = 1.07 Н

![]()

RА = 0.59 Н

Проверка

![]()

![]()

0.59+1.07-0.37-1.11 = 0

Изгибающие моменты на участках zi даны в таблице 2.

Таблица 2 - Изгибающие моменты в плоскости XOZ.

|

0 ≤ x1 ≤ a1 |

a1 ≤ x2 ≤ a1+a2 |

0 ≤ x3 ≤ a3 |

|

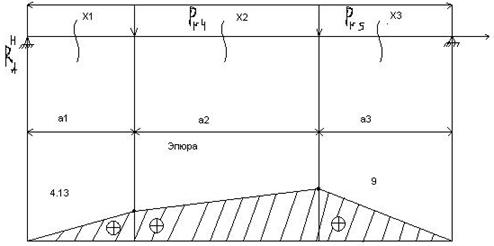

M1 = RA . x1 x1 = 0 , M1 = 0 x1 = a1 , M1 = 0.59 . 7= 4.13 Н.мм |

M2 = RA . x2 - P4 . (x2 - a1) x2 = a1 , M2 = 4.13 Н.мм x2 = a1+a2 , M2 = 0.59 . 29.5-0.37 . 22.5 = 9 Н.мм |

M3 = RB . x3 x3 = 0 , M3 = 0 x3 = a3 , M3 = 1.07 . 7.5 = 9 Н.мм |

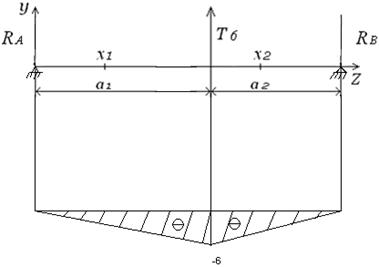

Эпюра МY представлена на рис. 10.

Рисунок 10 - Эпюра МY

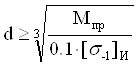

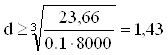

5.4.2 Расчёт диаметра вала

Диаметр вала определяется из рассмотрения условий прочности.

Наибольшие изгибающие моменты Мхмах = 6 Н.мм , Мумах = 9 Н.мм.

Условие прочности для вала представляется в виде:

(22)

(22)

где Мпр - приведённый момент, определяемый по формуле:

![]() (23)

(23)

МХ, МY, - изгибающие моменты в опасном сечении в двух перпендикулярных плоскостях;

[σ-1]и - предел выносливости при симметричном цикле (для Ст45 [σ-1]и = 8000 Н/см2).

Таким образом:

![]() Н. см

Н. см

мм

мм

Округляем полученное значение до ближайшего большего значения по ГОСТ 6366-90.

d = 1.6 мм.

5.5 Расчёт диаметра выходного вала

5.5.1 Расчётные схемы. Построение эпюр

Расчётная схема выходного вала представлена на рис. 11.

Рисунок 11 - Усилия в зацеплении колеса выходного вала

Рассмотрим плоский изгиб в плоскости YOZ (рис. 12).

Где ![]() - длина вала,

- длина вала, ![]() ,

, ![]() .

.

![]()

Рисунок 12 - Усилие, действующее в плоскости YOZ

Определим реакции в опорах из условий равновесия:

![]()

![]() Н

Н

![]()

![]() Н

Н

Проверка

![]()

![]()

-0.8+1.05-0.24=0

Изгибающие моменты на участках zi даны в таблице 3.

Таблица 3 - Изгибающие моменты в плоскости YOZ

|

0 ≤ X1 ≤ a1 |

0 ≤ X2 ≤ a2 |

|

M1 = RA . x1 x1 = 0 , M1 = 0 x1 = a1 , M1 = 25.5 . (-0.24) = -6 Н.мм |

M2 = RB . x2 x2 = 0 , M3 = 0 x2 = a2 , M2 = 7.5 . (0.8)= -6 Н.мм |

Эпюра МХ показана на рис. 13.

Рисунок 13 - Эпюра МХ

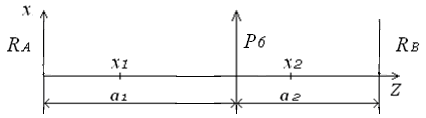

Рассмотрим плоский изгиб в плоскости XOZ (рис. 14)

Рисунок 14 Усилие, действующее в плоскости XOZ.

Определим реакции в опорах из условий равновесия:

![]()

![]() Н

Н

![]()

![]() Н

Н

Проверка

![]()

![]()

-1.05+0.72+0.3=0

Изгибающие моменты на участках zi даны в таблице 4.

Таблица 4 - Изгибающие моменты в плоскости XOZ

|

0 ≤ X1 ≤ a1 |

0 ≤ X2 ≤ a2 |

|

M1 = RA . x1 x1 = 0 , M1 = 0 x1 = a1 , M1 = 0.3 . 5.5 = 6 Н.мм |

M2 = RB . x2 x2 = 0 , M3 = 0 x2 = a2 , M2 = 7.5 . 0.72 = 6 Н.мм |

Эпюра МY показана на рис. 15.

Рисунок 15 - Эпюра МY

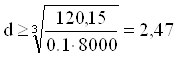

5.5.2 Расчёт диаметра выходного вала

Наибольшие изгибающие моменты Мхмах = 6 Н.мм , Мумах = 0 Н.мм.

Таким образом, используя формулы (22) и (23), получаем

![]() Н. см

Н. см

мм

мм

Округляем полученное значение до ближайшего большего значения по ГОСТ 6366-90.

d = 3 мм.

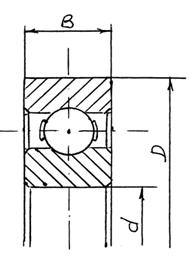

6 Расчёт и выбор подшипника

6.1 Выбор подшипника

Выбор типа подшипника зависит от отношения осевой силы FA радиальной Fr. В разрабатываемом редукторе присутствуют только прямозубые зубчатые колеса следовательно выбираются радиальные шарикоподшипники , так как

На основе полученного значения диаметра выходного вала (d = 3 мм), выбираем подшипник радиальный 1 000 092, параметры которого приведены в таблице 5 и таблице 6.

Таблица 5 - Параметры шарикоподшипника радиального однорядного 1 000 094 ГОСТ 8338-57

| Размеры, мм | Шарики | |||

| d | D | B | Dw, мм | Z |

| 3 | 8 | 3 | 1.59 | 6 |

Таблица 6 - Ориентировочные расчётные параметры

| Грузоподьёмность, Н | |

| Динамическая (С) |

Статическая (С0) |

| 440 | 200 |

Размеры подшипника обозначены на рис. 16.

Рисунок 16 - Размеры подшипника 1 000 092

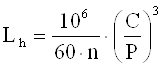

6.2 Расчёт подшипника на долговечность

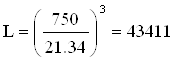

Теоретическая расчётная долговечность L в млн. оборотов определяется по формуле

(24)

(24)

где С - динамическая грузоподъёмность подшипника;

Р - эквивалентная динамическая нагрузка определяется по эмпирическим формулам и зависит от действующих на подшипник сил, характера нагрузки и температуры.

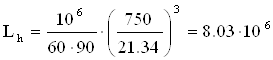

Долговечность подшипника в часах

(25)

(25)

где n - частота вращения кольца подшипника в минуту (nвых'). Для приборных зубчатых редукторов ресурс работы подшипников устанавливаеться в пределах 1000-10000 ч.

Эквивалентная динамическая нагрузка Р для однорядных радиальных и радиально-упорных шарикоподшипников

![]() (26)

(26)

где Кδ - коэффициент, учитывающий влияние динамических условий работы (Кδ = 1);

КТ - коэффициент, учитывающий влияние температурного режима работы на долговечность подшипника (КТ = 1);

ν - коэффициент, учитывающий какое кольцо вращается; при вращении внутреннего кольца ν = 1; наружного кольца ν = 1.2 (кроме радиального шарикового сферического, радиально-упорного шарикового магнитного, для которых в любом случае ν = 1);

X и Y - коэффициенты радиальной и осевой нагрузок соответственно, назначаемые в зависимости от параметра осевой нагрузки (при отсутствии осевой нагрузки - X = 1, Y = 0).

Fr - радиальная нагрузка;

Fa - осевая нагрузка

Радиальная нагрузка определяется, как наибольшая величина, полученная из следующих уравнений

![]() (27)

(27)

![]() (28)

(28)

Где RA, RB, RA, RB - реакции опор в обоих подшипниках одного вала, разложенные по осям. Эквивалентная статическая нагрузка P0 для радиальных, радиально-упорных шарикоподшипников выбирается как наибольшая величина, полученная из уравнений.

Используя формулы (27) и (28), получим следующие значения радиальных нагрузок на подшипниках выходного вала

![]() Н

Н

![]() Н

Н

Поскольку ![]() , то

, то

Fr = Fr1 = 21.34 Н

Определим эквивалентную динамическую нагрузку по формуле (26)

![]() Н

Н

Пользуясь данными из таблицы 6 и формулами (24) и (25), получим номинальную долговечность

млн.об.

млн.об.

или

ч.

ч.

7 Расчет элеметнов крепления

Крепление колес на валах осуществляется при помощи штифтов.

7.1 Расчет диаметра штифта

Диаметр штифта dш выбирается из ряда стандартных размеров при учете соотношения (10) и проверяются условия прочности на срез и на смятие

Диаметр штифта dш=1.6 мм, длина штифта l= 8мм ГОСТ 3128-70.

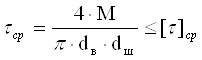

7.1.2 Расчёт на срез

(29)

(29)

где М - крутящий момент на валу;

dв - диаметр вала;

z - число площадок среза;

[τ]ср –допускаемое напряжение среза ([τ]ср =150 Н/мм2).

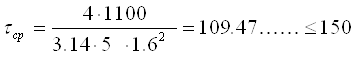

Подставляя в формулу (29), получаем

Условия прочности на срез выполняется

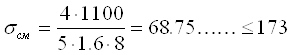

7.1.3 Расчёт на смятие

(30)

(30)

где h - толщина прикрепляемой детали;

[σ]см - допускаемое напряжение смятия ([σ]см = 173 Н/мм2).

Из формул (30) , получаем

Условия прочности на смятие выполняется.

8. Расчёт точности

В качестве показателя точности передачи принимается кинематическая погрешность и мертвый ход.

Алгоритм расчета точности разрабатывается исходя из задач исследования. В данной работе применяться алгоритм оценки наименьшей и возможной , погрешности передачи при заданных степенях точности, включающий в себя :

1. Расчет параметров передачи, необходимых для выбора показателей точности зубчатых колес и передач из таблиц стандартов.

- передаточного числа по формуле (5);

- делительных диаметров по формуле (13);

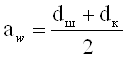

- межосевого расстояния

, мм

, мм

где dш и dк –диаметр шестерни и колеса соответственно, мм.

2. Выбора необходимых показателей точности из таблиц стандартов по исходным данным параметрам, вычислениям.

3. Расчет минимальной кинематической погрешности по формуле

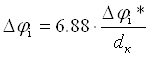

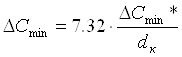

![]() , мкм (32)

, мкм (32)

,угл. мин. (33)

,угл. мин. (33)

где ![]() - коэффициент

фазовой компенсации;

- коэффициент

фазовой компенсации;

![]() - минимальная

кинематическая погрешность.

- минимальная

кинематическая погрешность.

![]() ,мкм (34)

,мкм (34)

![]() ,мкм.

(35)

,мкм.

(35)

где ![]() ,

,![]() - значение допуска для

цилиндрических зубчатых колес ,мкм;

- значение допуска для

цилиндрических зубчатых колес ,мкм;

![]() - значение

допуска на кинематическую погрешность для зубчатой передачи, мкм.

- значение

допуска на кинематическую погрешность для зубчатой передачи, мкм.

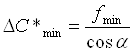

4. Расчет минимального мертвого хода по формуле

, мкм. (36)

, мкм. (36)

,угл. мин. (37)

,угл. мин. (37)

где ![]() - угол

зацепления (

- угол

зацепления (![]() =20

для эвольвентного зацепления);

=20

для эвольвентного зацепления);

f min – параметр для цилиндрической передачи, мкм.

5. Расчет суммарной минимальной погрешности передачи по формуле

![]() , угл. мин. (38)

, угл. мин. (38)

Определение параметров передачи и выбор стандартов показателей точности сведены в таблицу 7.

Таблица 7 – Определение параметров передачи

| Зубчатая передача | U | d ,мм |

aw, мм |

Fp , мкм |

fn min ,мкм |

ff , мкм |

Ks | ||

|

dш |

dk |

Fpш |

Fpк |

||||||

|

Z1 Z2 |

2.52 | 17 | 43 | 30 | 34 | 30 | 74 | 11 | 0,75 |

|

Z3 Z4 |

3.23 | 17 | 55 | 36 | 34 | 35 | 74 | 11 | 0,75 |

|

Z4 Z5 |

5 | 17 | 85 | 51 | 34 | 42 | 87 | 11 | 0,75 |

Результаты расчетов допусков на кинематическую погрешность и определение минимального мертвого хода сведены в таблицу 8.

Таблица 8 – Результаты расчетов определения погрешностей зубчатых передач

| Зубчатая передача | Fi’ , мкм |

Fiio’ ,мкм |

Δφ*min ,мкм |

Δφmin ,угл.мин. |

ΔС*min ,мкм |

ΔCmin ,угл.мин. |

ΔСΣmin ,угл.мин. |

|

|

Fiш’ |

Fiк’ |

|||||||

|

Z1 Z2 |

45 | 41 | 86 | 39.99 | 6.39 | 78.8 | 13.41 | 19.81 |

|

Z3 Z4 |

45 | 46 | 91 | 42.31 | 5.29 | 78.8 | 10.48 | 15.78 |

|

Z4 Z5 |

45 | 53 | 98 | 45.57 | 3.68 | 92.65 | 7.98 | 11.66 |

Значения полученные в результате вычислений суммарной погрешности зубчатых передач находятся в пределах заданных допустимых значений 30 угл.мин.

9. Определение оценки уровня унификации

Одним из критериев качества изделия является коэффициент унификации или интегральный коэффициент. Эти коэффициенты дают возможность оценить уровень унификации и стандартизации изделия, т. е. оценить целесообразность конструкции исходя из её экономичности.

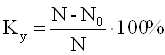

Коэффициент унификации определяется по формуле

(39)

(39)

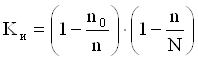

Интегральный коэффициент определяется по формуле

(40)

(40)

где N - общее количество составных частей изделия в штуках;

N0 - количество оригинальных составных частей изделия в штуках;

n - общее количество типоразмеров составных частей изделия;

n0 - количество типоразмеров оригинальных составных частей изделия.

Оценке уровня унификации и стандартизации разрабатываемого изделия предшествует составление перечня его составных частей. Перечень представлен в таблице 9.

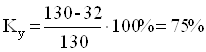

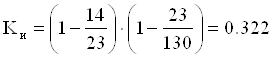

Используя формулы (39) и (40), получим

Таблица 9 – Элементы конструкции и типоразмеры

| Позиции на сборочном чертеже | Наименование детали | Типоразмер детали , мм | Количество деталей | Индекс детали |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 |

Стакан Корпус Крышка корпуса Вал входной Прокладка Крышка подшипника Зубчатое колесо Шестерня Зубчатое колесо Сальник Вал выходной Зубчатое колесо Вал Муфта Двигатель СЛ 261 Подшипник Винт Гайка Шайба Штифт Штифт Установочный винт Винт |

Ø74 X 100 235 Х 117 Х 182 235 Х 1.5 Ø5 Х 55 0.5 Ø21 Х 3.5 Ø45 Х 7 Ø19 Х 7 Ø85 Х 7 Ø6 Х 1 Ø5 Х 55 Ø57 Х 7 Ø5 Х 44 Ø12 Х 15 Ø70 X 115 4 Х 11 Х 4 М2 Х 6 М2 М2 Ø1.6 Х 8 Ø1.6 Х 12 М2 Х 3 М2 Х 8 |

1 1 1 1 8 8 1 3 1 2 1 1 2 1 1 8 52 14 14 6 1 1 1 |

О О О О О О О О О О О О О О С С С С С С С С С |

Заключение

По полученному заданию был спроектирован исполнительный механизм в корпусе с двигателем и одним выходным валом.

В ходе проектирования были выполнены кинематический расчет с выбором электродвигателя, расчет зубчатых передач. После выполнения компоновочных чертежей были выполнены проверочные расчеты подшипников качения, вала, штифтов.

Список Использованных источников

1. Л. С. Лукичёва, В. П. Миронович, Е. Е. Чаадаева, К. Н. Явленский. Проектирование механизмов приборов. Методические указания к курсовому проектированию. - СПб, ГУАП, 1998г.

2. Л. С. Лукичёва, Г. Н. Никифорова, Е. Е. Чаадаева, К. Н. Явленский. Автоматизация проектирования механизмов и устройств авиационных приборов. Учебное пособие. - СПб, ГУАП, 1993г.

3. И. М. Сивоконенко, К. Н. Явленский. Расчёт и проектирование механизмов приборов. Учебное пособие. Л, ЛИАП, 1981г.

4. С.А. Михальков, Л.С. Трофимовская, К.Н. Явленский. Механизмы приборов и устройств летательных аппаратов. Атлас конструкций. Учебное пособие ,- Ленинград, ЛИАП, 1981 г.

5. О.В. Опалихина, Ю.Н. Соколов. Механика. Методические указания по оформлению курсового проекта. – СПб, ГУАП, 2008г.

Изложение текста и оформление работ следует выполнять в соответствии с требованиями ГОСТ 7.32 – 2001, ГОСТ 2.105 – 95 и ГОСТ Р 6.30 – 97

1 Текст работ следует печатать, соблюдая следующие требования:

· текст набирается шрифтом Times New Roman размером (кеглем) 14, строчным, без выделения, с выравниванием по ширине;

· абзацный отступ должен быть одинаковым и равен по всему тексту 1,27 см;

· строки разделяются полуторным интервалом;

· поля страницы: верхнее и нижнее – 20 мм, левое не меньше 20 мм, правое 10 мм;

· введение и заключение не нумеруются.

2 Основную часть работы следует делить на разделы и подразделы:

· все названия имеют выравнивание по центру без точки в конце;

· заголовок раздела печатается кеглем 14, прописным, полужирным;

· заголовок подраздела – кеглем 14, строчным, полужирным;

· заголовки от текста отделяют сверху тремя интервалами, снизу – двумя интервалами;

· заголовки разделов и подразделов следует печатать с абзацного отступа с прописной буквы без точки в конце, не подчеркивая;

· если заголовок состоит из двух предложений, их разделяют точкой;

· переносы слов в заголовках не допускаются;

· разделы и подразделы должны иметь порядковую нумерацию в пределах всего текста;

· нумеровать их следует арабскими цифрами;

· после номера раздела и подраздела в тексте точку не ставят.

3 Страницы работ следует нумеровать арабскими цифрами, соблюдая сквозную нумерацию по всему тексту работ.

Титульный лист включают в общую нумерацию страниц работ.

Номер страницы на титульном листе не проставляют.

Номер страницы проставляют в центре нижней части листа без точки.