| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Привод ленточного транспортера, состоящего из электродвигателя, цилиндрического двухступенчатого редуктора и соединительных муфт

а1 = 1 - коэффициент, долговечности в функции необходимой надежности;

k = 3 - показатель степени

для шариковых подшипников. Так как расчетный ресурс ![]() ,

то предварительно назначенный подшипник 315 пригоден.

,

то предварительно назначенный подшипник 315 пригоден.

При требуемом ресурсе надежность выше 90%.

7. Конструирование элементов цилиндрической передачи

Шестерни выполняем как единое целое с валом, размеры этой детали определены ранее.

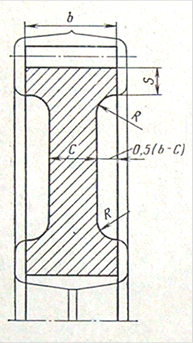

Рис. 7.1

При крупносерийном производстве заготовку зубчатого колеса получают свободной ковкой с последующей токарной обработкой. Представленная на рис.7.1 конструкция колеса имеет несложную технологию изготовления, небольшой вес, обеспечивает экономию материала и достаточную несущую способность.

Размеры колес вычисляем в зависимости от диаметров валов под колеса и ширин колес вычисленных ранее.

Колесо быстроходной ступени:

Диаметр ступицы:

dcm= 1,5 · dk= 1,55 · 65 = 100,75 мм

принимаем dcm= 105 мм.

Толщина зубчатого венца:

S = 2,2 · m + 0,05 · 45 = 2,2 · 3 + 0,05 · 45 = 8,85 мм

|

Фаска:

f=0,5 · m = 0,5 · 3 = 1,5 мм

принимаем в соответствии f = 1,5 мм, угол фаски 45°.

Чтобы уменьшить объем точной механической обработки на диске колеса применим выточки, при этом толщина диска в этом месте:

С = 0,5 · b = 23 мм, для свободной выемки заготовки колеса из штампа применяем штамповочные уклоны (7°) и радиусы скругления R = 6 ≥ мм

На диаметр вершин зубьев назначаем поле допуска h11, на диаметр посадочного отверстия назначаем поле допуска Н7, на шпоночный паз поле допуска Js9. Предельные отклонения остальных размеров принимаем: для отверстий HI4, валов h14, остальных ± IT 14/2.

Шероховатость поверхности зубьев Ra1,3, шероховатость посадочной поверхности Ra O,80, шероховатость торцовых поверхностей колеса Ra 3,2, шероховатость остальных поверхностей Ra6.3.

Колесо тихоходной ступени:

Диаметр ступицы:

dcm= 1,5 · dk= 1,55 · 86 =129 мм

принимаем dcm= 130 мм.

Толщина зубчатого венца:

S = 2,2 · m + 0,05 · 45 = 2,2 · 5 + 0,05 · 80 = 15 мм

принимаем S = 18 мм.

Фаска:

f=0,5 · m = 0,5 · 5 = 2,5 мм

принимаем в соответствии f = 2,5 мм, угол фаски 45°.

Чтобы уменьшить объем точной механической обработки на диске колеса применим выточки, при этом толщина диска в этом месте:

С = 0,5 · b = 40 мм, для свободной выемки заготовки колеса из штампа применяем штамповочные уклоны (7°) и радиусы скругления R = 6 ≥ мм

На диаметр вершин зубьев назначаем поле допуска h11, на диаметр посадочного отверстия назначаем поле допуска Н7, на шпоночный паз поле допуска Js9. Предельные отклонения остальных размеров принимаем: для отверстий HI4, валов h14, остальных ± IT 14/2.

Шероховатость поверхности зубьев Ra1,3, шероховатость посадочной поверхности Ra O,80, шероховатость торцовых поверхностей колеса Ra 3,2, шероховатость остальных поверхностей Ra6.3.

8. Расчёт шпонок

Для соединения валов с деталями вращения принимаем шпонки по ГОСТ 23360-78 как наиболее простые по конструкции. Расчёт шпонки сводится к определению её рабочей длины. Размеры шпонки выбираем в зависимости от диаметра соответствующего вала.

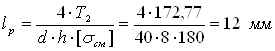

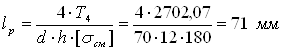

Шпонка соединения полумуфты и быстроходного вала:

,

,

где h = 8 мм - высота шпонки; d = 40 мм - диаметр выходного конца вала; [σсм] = 180 Н/мм2 - допускаемые напряжения смятия для стальной ступицы.

Принимаем шпонку - 12 х 8 х 22 ГОСТ 23360-78

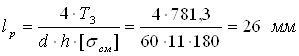

Шпонка соединения промежуточного вала и колеса:

где h = 11 мм - высота шпонки; d = 60 мм - диаметр вала; [σсм] = 180 Н/мм2 - допускаемые напряжения смятия для стальной ступицы.

Принимаем шпонку - 18 х 11 х 45 ГОСТ 23360-78

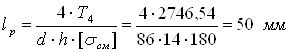

Шпонка соединения тихоходного вала и колеса:

где h = 14 мм - высота шпонки; d = 86 мм - диаметр вала; [σсм] = 180 Н/мм2 - допускаемые напряжения смятия для стальной ступицы.

Принимаем шпонку - 22 х 14 х 50 ГОСТ 23360-78

Шпонка соединения полумуфты тихоходного вала:

где h = 12 мм - высота шпонки; d = 70 мм - диаметр вала; [σсм] = 180 Н/мм2 - допускаемые напряжения смятия для стальной ступицы.

Принимаем шпонку - 20 х 12 х 100 ГОСТ 23360-78

9. Уточнённый расчёт валов

9.1 Построение эпюр изгибающих и крутящих моментов

Применяя метод сечений строим эпюры изгибающих моментов в плоскостях XOZ и YOZ. Эпюры представлены на рис.9.1.

По эпюрам определяем максимальные значения изгибающих моментов и крутящего момента:

My max = 245157 Н · мм

Mx max = 519788 Н · мм

Mкр max = 2746540 Н · мм

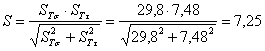

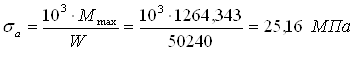

9.2. Проверка статической прочности вала

Для тихоходного вала опасным является сечение под подшипником, расположенным ближе к выходу вала, где действует максимальный изгибающий момент.

Геометрические характеристики сечения:

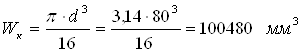

Момент сопротивления изгибу:

![]()

Момент сопротивления кручению:

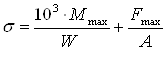

Напряжение от изгиба:

,

,

где ![]()

![]() - коэффициент

перегрузки, для асинхронных двигателей

- коэффициент

перегрузки, для асинхронных двигателей ![]()

Fmax = 0 - т.к отсутствует осевая сила

![]()

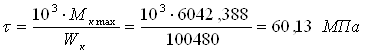

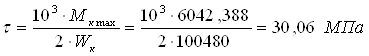

Напряжение от кручения:

,

,

где ![]()

Частные коэффициенты запаса прочности:

![]()

![]()

Общий коэффициент запаса прочности по пределу текучести:

Статическая прочность обеспечена, т.к ![]() ;

; ![]() , где

, где ![]()

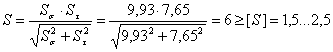

9.3. Проверка усталостной прочности тихоходного вала

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения - по отнулевому (пульсирующему).

Проверка усталостной прочности состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s] = 1,5 - 2,5. Прочность соблюдена если s ≥ [s].

Производим расчёт для предположительно опасного сечения вала, место посадки колеса на вал - концентрация напряжений обусловлена действием максимальных моментов.

Для опасного сечения вычисляем коэффициент S:

![]()

Коэффициенты запаса по нормальным и касательным напряжениям:

![]() ;

; ![]()

Напряжения в опасном сечении:

;

;

Пределы выносливости вала в рассматриваемом сечении:

![]() ;

; ![]() ,

,

где ![]() и

и ![]() - пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения;

- пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения; ![]() и

и ![]() - коэффициенты снижения

предела выносливости:

- коэффициенты снижения

предела выносливости:

![]()

где ![]() и

и ![]() - коэффициенты влияния

абсолютных размеров поперечного сечения;

- коэффициенты влияния

абсолютных размеров поперечного сечения; ![]() и

и

![]() - коэффициенты влияния

качества поверхности; KV -

коэффициент влияния поверхностного упрочнения. Для оценки концентрации

напряжения в местах установки деталей с натягом используют отношение

- коэффициенты влияния

качества поверхности; KV -

коэффициент влияния поверхностного упрочнения. Для оценки концентрации

напряжения в местах установки деталей с натягом используют отношение ![]() и

и ![]() ).

).

Коэффициент влияния ассиметрии цикла:

![]() , где

, где

![]() - коэффициент

чувствительности материала к ассиметрии цикла напряжений.

- коэффициент

чувствительности материала к ассиметрии цикла напряжений.

![]()

![]()

![]()

![]()

Сопротивление усталости вала в данном сечении обеспечивается.

10. Конструктивные элементы валов, допуски, посадки и шероховатости

На выходные участки валов, предназначенные для установки полумуфт, назначаем поле допуска n6. На выходных участках с диаметром под подшипник в месте работы уплотнения назначаем поле допуска d9, кроме того место работы манжеты необходимо закалить на глубину h = 0.9...1 мм до твёрдости 40...50 HRC и отшлифовать до шероховатости Ra 0.2. На участке вала под подшипник предусматриваем приемный участок для посадки подшипника с полем допуска d9. Под подшипниками принимаем поле допуска k6. В месте установки зубчатого колеса на тихоходном валу поле допуска t6. На шпоночный паз назначаем поле допуска р9. Предельные отклонения остальных размеров принимаются для отверстий по HI4, валов hi4, остальных ±IТ 14/2.

Шероховатость участков валов сопрягаемых с другими деталями Ra l.25 (кроме указанной выше), шероховатость галтелей и других переходных участков Ra 2.5, шероховатость остальных поверхностей Ra 6.3.

11. Смазка редуктора

Применим картерную систему смазывания.

Для смазки передачи принимаем масло И-Г-А-68 ГОСТ 20799-68.

В соответствии с рекомендациями стр.173 [3] глубина погружения в масло колёс цилиндрического редуктора: 2m≤ h≤ 0.25· d2т, но не менее 10 мм.

Смазка подшипников осуществляется закладыванием пластичной смазки в подшипниковые узлы. Смазочный материал ЦИАТИМ 202 ГОСТ 11110-74.

Для слива масла из редуктора предусматриваем сливное отверстие, закрываемое пробкой с конической резьбой по ГОСТ 12718-67.

Для контроля за уровнем масла предусмотрим маслоуказатель П-30 по МН 176-63.

При длительной работе редуктора в связи с нагревом масла и воздуха повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стыки, чтобы избежать этого, внутреннюю полость корпуса сообщаем с внешней средой при помощи установки отдушины в верхней его точке, отдушину используем также в качестве пробки, закрывающей отверстие для заливки масла.

Для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания из вне пыли и влаги принимаем для обоих валов манжетные уплотнения по ГОСТ 8752-79. Для предотвращения попадания смазки из картера в подшипниковые узлы и попадания пластичной смазки подшипников в картер предусматриваем маслоотражательные кольца.

12. Конструирование крышек подшипников

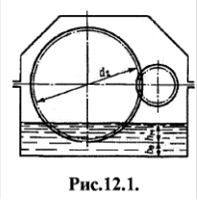

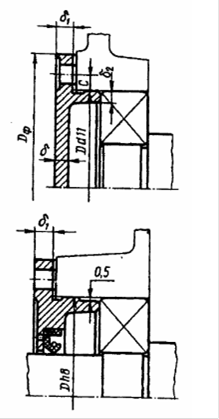

Крышки подшипников принимаем привертными в соответствии с рис.12.1

Крышки изготовим из чугуна марки СЧ15 ГОСТ 1412-79.

Определяющим в конструировании крышки является диаметр отверстия в корпусе под подшипник. Толщину стенки б, диаметр d и число z винтов крепления крышки к корпусу в зависимости от этого параметра.

Определение размеров крышки подшипника быстроходного вала.

Наружный диаметр подшипника быстроходного вала D = 100 мм, принимаем δ=7 мм, d =10 мм, z = 6.

Толщина флаца крышки:

δ1 =1,2 = 1,2 δ = 1,2 · 7 = 8,4 мм

принимаем δ 1 = 9 мм.

Толщина центрирующего пояска крышки:

δ2 = δ= 7 мм

Диаметр фланца крышки:

Dф = D + 4d = 100 + 4 · 10 = 140 мм

Расстояние от поверхности отверстия под подшипник до оси крепёжного винта:

C = d = 10 мм

Определение размеров крышки подшипника промежуточного вала.

Наружный диаметр подшипника D = 110 мм, принимаем δ=7 мм, d = 10 мм, z = 6.

Толщина фланца крышки:

δ1 =1,2 = 1,2 δ = 1,2 · 7 = 8,4 мм

принимаем δ 1 = 9 мм.

Толщина центрирующего пояска крышки:

δ2 = δ= 7 мм

Диаметр фланца крышки:

Dф = D + 4d = 110 + 4 · 10 = 150 мм

Расстояние от поверхности отверстия под подшипник до оси крепёжного винта:

C = d = 10 мм

Определение размеров крышки подшипника тихоходного вала.

Наружный диаметр подшипника D = 160 мм, принимаем δ =8 мм, d =12 мм, z = 6. Толщина фланца крышки:

δ1 = 1,2δ = 1,2 · 8 = 9,6 мм

принимаем δ1 =10 мм.

Толщина центрирующего пояска крышки:

δ2 = δ = 8 мм

Диаметр фланца крышки:

Dф = D + 4d = 160 + 4 · 12 = 208 мм

Расстояние от поверхности отверстия под подшипник до оси крепёжного винта:

C = d = 12 мм.

13. Конструирование корпуса редуктора

Редуктор вместо указанного в задании вертикального исполнения будет иметь обычное горизонтальное исполнение, из-за конструктивных особенностей данного редуктора.

Поскольку предполагается крупносерийное, а не единичное производство привода, то корпус редуктора целесообразнее выполнить литым. Таким образом оправдываются расходы на оснастку для литья, за счёт высокой производительности.

Корпус состоит из двух частей картера и крышки, соединённых болтами по ГОСТ 7808-70. Для того чтобы точно зафиксировать крышку относительно корпуса при обработке отверстий и сборке применяем штифты по ГОСТ 3129-70. Подшипниковые узлы закрываются точёными привертными крышками. Картер и крышку привода отливают из чугуна СЧ15 ГОСТ 1412-79. После отчистки отливок производят механическую обработку плоскостей и отверстий.

Для определения размеров корпуса используем данные главы 17 [3].

Толщина стенки картера и крышки:

![]()

принимаем δ = 10 мм.

где ТТ - вращающий момент на тихоходном валу редуктора.

Толщина фланца корпуса и крышки:

b = 1,5δ = 1,5 · 10 = 15 мм

Ширина фланца корпуса и крышки:

l = 2,2δ = 2,2 · 10 = 22 мм

принимаем l =30 мм.

Диаметр болтов соединяющих крышку и корпус:

![]()

принимаем d = 18 мм.

Диаметр болтов крепления редуктора к раме:

dф = 1,25 d= 1,5 · 18 = 24 мм

принимаем dф =24 мм.

Диаметр штифтов фиксирующих крышку относительно корпуса:

dшт = 0,8d = 0,8 · 18 = 14,4 мм

принимаем dшт =16 мм.

Места крепления корпуса к раме принимаем в виде лап расположенных по углам корпуса.

Обрабатываемые поверхности крышки и картера выполняем в виде платиков. Прочие размеры корпуса и его конструктивные формы определяются прорисовкой.

Для транспортировки корпуса и удобства снятия крышки предусматриваем проушины.

Для осмотра зацепления и залива масла предусматриваем люк в крышке закреплённый на ней винтами М6х12 ГОСТ 7473-72.

14. Конструирование рамы

Для обеспечения точного и постоянного взаиморасположения элементов привода применяем сварную раму.

Рама сваривается из стандартных швеллеров и листов. Размеры рамы определяются прорисовкой привода. При сварке располагаем швеллеры полками наружу, поскольку так удобнее крепить на неё элементы привода.

Элементы привода крепятся к раме при помощи болтового соединения. Для более надёжного соединения в местах установки болтов на внутренние поверхности полок швеллеров накладываем шайбы. Такие же шайбы устанавливаем в местах установки фундаментных болтов, предназначенных для крепления рамы к полу.

К полу рама крепится при помощи фундаментных болтов с коническими концами. Болты устанавливаются в отверстия в полу и заливаются цементом.

15. Сборка редуктора и монтаж привода

15.1 Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

На ведущий вал насаживают маслоотбойные кольца и подшипники, предварительно нагретые в масле до температуры 80 - 100 °С.

В промежуточный вал закладывают шпонку и напрессовывают зубчатое колесо; затем надевают дистанционную втулку и устанавливают маслоотбойные кольца и подшипники, предварительно нагретые в масле.

В ведомый вал собирается аналогично промежуточному.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус при помощи двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

Закладывают пластичную смазку в подшипниковые узлы.

После этого ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают манжеты. Проверяют проворачиванием валов отсутствие заклинивания (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Затем ввёртывают пробку маслоспускного отверстия и пробки, указывающие уровень масла.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытаниям на стенде по программе, установленной техническими требованиями.

15.2 Монтаж привода

После монтажа рамы и установки барабана к раме крепят редуктор, контролируя при установке соосность быстроходного вала и вала двигателя, тихоходного вала редуктора и вала барабана.

Далее валы соединяют муфтами.

Проводят обкатку редуктора и двигателя в течение 30 минут.

Заключение

В данном проекте в результате работы был разработан привод ленточного транспортёра. Транспортёр предназначен для перемещения отходов производства (древесная щепа), полностью отвечающий требованиям отраженным в техническом задании.

Список литературы

1. Анурьев В.И. "Справочник конструктора машиностроителя" М.: Машиностроение 1978.

2. Дунаев П.Ф., Леликов О.П. "Конструирование узлов и деталей машин" М.: Высшая школа 2001.

3. Чернавский С.А. "Курсовое проектирование деталей машин" М.: Машиностроение 1979.

4. Васильев В.З. "Справочные таблицы по деталям машин" М.: Машиностроение 1966.