| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Зміст технології поверхневого зміцнення сталевих виробів

Нагрівання під гартування виробляють струмами високої частоти (ТВЧ) - найбільш поширеним способом, в розплавлених металах або солях, полум'ям газових або киснево-ацетиленових пальників, а також лазерним випромінюванням.

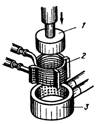

При нагріванні ТВЧ магнітний потік, що створюється змінним струмом, що проходить по провідникові (індуктору), індукує вихрові струми в металі деталі, поміщеної усередині індуктора (рис.2.1).

Рис.2.1 Поверхневе гартування з нагрівом струмами високої частоти: 2 - гартована деталь; 2 - індуктор; 3 - охолоджувач

Форма індуктора відповідає зовнішній формі виробу. Індуктор є мідними трубками з циркулюючою усередині водою для охолоджування. Швидкість нагріву залежить від кількості теплоти, що виділилася, пропорційної квадрату сили струму і опору металу.

Щільність струму по перетину деталі нерівномірна, по поверхні вона значно вища, ніж в серцевині. Основна кількість теплоти виділяється в тонкому поверхневому шарі. Глибина проникнення струму в метал залежить від властивостей металу, що нагрівається, і назад пропорційна квадратному кореню з частоти струму. Чим більше частота струму, тим тонше виходить загартований шар. Зазвичай застосовують машинні генератори з частотою 500-15000 Гц і лампові генератори з частотою до 106 Гц. При використанні машинних генераторів товщина загартованого шару складає 2-10 мм, лампових, - від десятих доль міліметра до 2 мм.

Після нагріву в індукторі деталь охолоджують за допомогою спеціального пристрою, що охолоджує. Через наявні в нім отвори на поверхню деталі розбризкується рідина, що охолоджує.

Структура загартованого шару складається з мартенсіту, а перехідної зони - з мартенсіту і фериту. Глибинні шари нагріваються до температур нижче критичних і при охолоджуванні не зміцнюються. Для підвищення міцності серцевини перед поверхневим гартом деталь інколи піддають нормалізації або поліпшенню. Нагрів триває зазвичай до 10 С, причому швидкість нагріву складає 100-1000 °С/с.

Перевагами поверхневого гарту ТВЧ є регульована глибина загартованого шару; висока продуктивність і можливість автоматизації; відсутність зневуглецювання і окалиноутворення, мінімальне викривлення деталі. До недоліків відносяться висока вартість індуктора (індивідуального для кожної деталі) і, отже, мала застосовність ТВЧ до умов одиничного виробництва.

Для поверхневого гарту застосовують зазвичай вуглецеві стали, такі, що містять близько 0,4 % С. Глибока прожарюванність при цьому методі не використовується, тому леговані сталі зазвичай не застосовують. Після гартування проводять низьку відпустку при 200°С або навіть самовідпуск. Після гартування і відпустки твердість сталі 45-55 HRC на поверхні і 25-30 HRC в серцевині.

Високочастотному гартуванню піддають шийки колінчастих валів, кулачкових валів, гільзи циліндрів, поршневі пальці, деталі гусениць, пальці ресори і так далі. Вибір товщини зміцнюваного шару залежить від умов роботи деталі. Якщо від деталі вимагається лише висока зносостійкість, товщина зміцнюваного шару складає 1,5-3 мм, в разі високих контактних навантажень і можливого перешліфовування оптимальна товщина зростає до 5-10 мм.

Для поверхневого гартування може використовуватися нагрів лазером. Це дозволяє уникнути необхідності виготовлення індивідуальних індукторів. Лазери - це квантові генератори оптичного діапазону, в основу роботи яких покладено посилення електромагнітних коливань за рахунок індукційного випромінювання атомів (молекул). Лазерне випромінювання поширюється дуже вузьким пучком і характеризується високою концентрацією енергії. Джерелами випромінювання, що генерується, служать тверді тіла (рубіни, алюмінієві граніти, ітрій, стекла) і гази (Не, Ne, Аr, СО2).

Під дією лазерного випромінювання поверхня деталей за короткий проміжок часу (10-3-10-7 ч) нагрівається до високих температур. Після припинення опромінення нагріті ділянки швидко охолоджуються завдяки інтенсивному відведенню теплоти холодними об'ємами металу. Відбувається гартування тонкого поверхневого шару.

Лазерна обробка поверхні сталевих деталей істотно збільшує їх зносостійкість, межу витривалості при вигині і межу контактної витривалості. Лазерна обробка - перспективний метод поверхневого зміцнення виробів складної форми, що працюють в умовах зносу і втомного вантаження.

Фахівцями [11Шевченко, с.88] встановлено, що лазерна обробка наводить до істотного збільшення стійкості сталевих виробів. Так, наприклад, стійкість виробів із сталі 1Х18Н9Т після лазерної обробки зростає ~ у 2,5 разу. А зміцнення поверхневого шару покриттям з МОС завтовшки δпокр = 5-7мкм збільшує їх стійкість в ~ 10 разів. Швидкість повзучості при цьому зменшується від ε = 0, 035мин-1 до ε = 0, 0034мин-1.

2.3 Хіміко-термічна обробка сталі

2.3.1 Загальні відомості

Хіміко-термічною обробкою (ХТО) називають процес, що поєднує в собі поверхневе насичення сталі тим або іншим елементом при високій температурі і термічну дію, в результаті яких відбувається зміна хімічного складу, мікроструктури і властивостей поверхневих шарів деталей.

Хіміко-термічна обробка включає цементацію, азотування, ціанування, алітування, силіціювання і так далі Насичення поверхневого шару відбувається при нагріві деталі до певної температури в середовищі, що легко виділяє елемент, що насичує, в активному стані, і витримці при цій температурі. Середовища, що виділяють елемент, що насичує, можуть бути газоподібними, рідкими і твердими.

На відміну від поверхневого гарту при хіміко-термічній обробці різниця у властивостях досягається зміною не лише структури металу, але і його хімічного складу. ХТО не залежить від форми деталей. Вона забезпечує здобуття зміцненого шару однакової товщини по всій поверхні. ХТО дає істотнішу відмінність у властивостях поверхні і серцевини деталей. ХТО змінює хімічний склад і структуру поверхневого шару, а поверхневе гартування - лише структуру. В той же час ХТО поступається поверхневому гартуванню по продуктивності.

Основні елементарні процеси будь-якого вигляду хіміко-термічної обробки наступні:

1. Дисоціація - виділення елементу, що насичує, в активному атомарному стані в результаті розкладання вихідних речовин:

2СО > СО2 + С; 2NH3 > 3Н2 + 2N і так далі.

Міру розпаду молекул газу (%) називають мірою дисоціації.

2. Абсорбція - захват поверхнею металу вільних атомів елементу, що насичує. Атоми металу, що знаходяться на поверхні, мають вільні валентності. При подачі до поверхні деталі атомів елементу, що насичує, ці вільні валентності вступають в дію, що зменшує поверхневу енергію металу. З підвищенням температури здатність абсорбції металу збільшується. Розвитку процесу абсорбції сприяє можливість дифундуючого елементу утворювати з основним металом тверді розчини або хімічні сполуки.

3. Дифузія - проникнення елементу, що насичує, в глиб металу. В результаті абсорбції хімічний склад поверхневого шару міняється, при цьому створюється градієнт концентрацій елементу, що насичує, в поверхневих і пролягаючих нижче шарах. Дифузія протікає легше при утворенні твердих розчинів впровадження (С, N), чим твердих розчинів заміщення (Al, Cr, Si). Тому при дифузійній металізації процес ведуть при вищих температурах.

Поверхневий шар деталі, що відрізняється від вихідного матеріалу по хімічному складу, називається дифузійним шаром. Матеріал деталі під дифузійним шаром з хімічним складом, що не змінився, називається серцевиною.

2.3.2 Цементація сталі

Цементацією називається процес дифузійного насичення поверхневого шару сталевих деталей вуглецем. Мета цементації - досягнення високої твердості і зносостійкості поверхні деталі у поєднанні з в'язкою серцевиною. На цементацію поступають механічно оброблені деталі з припуском на шліфування 50-100 мкм. У тих випадках, коли цементації піддається лише частина деталі, останні ділянки захищають або спеціальними вогнетривкими обмазками, або тонкому шаром (20-40 мкм) міді, нанесеним електролітичним способом.

Цементації піддають сталі з низьким вмістом вуглецю (0,1-0,2 % З). Після цементації на поверхні концентрація вуглецю досягає 1,0%. Глибина цементованого шару (при вмісті вуглецю порядку 0,4 %) зазвичай лежить в межах 0,5-2,5 мм. Для досягнення високої твердості поверхні і в'язкої серцевини після цементації завжди проводять гарт з низькою відпусткою.

Розрізняють два основні види цементації: у твердому і газовому середовищах. Середовище, що поставляє вуглець до поверхні деталі, цементації, що піддається, називається карбюризатором.

Тверда цементація виробляється в спеціальних сталевих ящиках, в яких деталі укладають поперемінно з карбюризатором. Ящики закривають кришками і замазують вогнетривкою глиною для запобігання витоку газів. Як твердий карбюризатор використовують дубове і березове деревне вугілля і активізатори ВаСО3 або Na2CО3. При нагріві до температури 930-950°С йдуть реакції:

2С + О2 → 2СО; ВаСО3 + С → ВаО + 2СО; 2CO → СО2 + С.

Активні атоми вуглецю, що утворюються, дифундують в грати γ-заліза.

Процес цементації проводять вище Ас3 (зазвичай при 910-930, рідше при 1000-1050°С), коли сталь знаходиться в аустенітному стані, який характеризується високою розчинністю вуглецю. Товщина цементованного шару залежно від складу сталі і призначення виробу може складати 0, 5-2 мм.

Газова цементація є основним процесом масового виробництва. Сталеві деталі нагрівають в газових сумішах, що містять С, СН4 і ін. Газова цементація проходить швидко, оскільки не вимагає часу на прогрівання ящика і карбюризатора. Шар товщиною 1 мм утворюється за 6-7 годин.

Після цементації характерний нерівномірний розподіл вуглецю по перетину деталі. Отриманий в результаті цементації зовнішній шар містить більше 0,8 % С і має структуру заевтектоїдних сталей - перліт і вторинний цементіт. Глибше лежить шар евтектоїдного складу з перлітовою структурою, а далі - шар з ферріто-перлітною структурою.

Після цементації із-за тривалої витримки при високих температурах сталь стає грубозернистою. Цю обставину необхідно враховувати при призначенні обов'язкової після цементації термічної обробки. Метою термічної обробки є зміцнення поверхні з одночасним подрібненням зерна і здобуттям в'язкої серцевини.

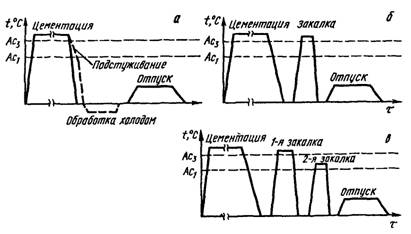

Залежно від призначення деталі застосовують різні варіанти термічної обробки (рис.2.2).

Рис.2.2 Режими термічної обробки сталі після цементації

Менш відповідальні деталі піддають гартуванню безпосередньо з нагріву цементації з подальшою низьким відпустком (рис.12.2, а). Крупне зерно аустеніту, що виросло в результаті тривалої цементації, дає грубокристалічний мартенсіт відпустку в поверхневому шарі і грубозернисту ферріто-перлітну структуру в серцевині деталі. Ці недоліки до певної міри усуваються при використанні спадково дрібнозернистих сталей і вживанні газової цементації, що скорочує час перебування сталі при високій температурі. Підстуджування при гартуванні до 750-800 °С знижує внутрішню напругу, а обробка холодом зменшує кількість залишкового аустеніту в цементованому шарі.

При вищих вимогах до структури після цементації деталі піддають охолоджуванню на повітрі, однократному гарту з нагріву вище Ас3 і низькому відпуску (рис.12.2, б). При цьому в серцевині і на поверхні деталі відбуваються перекристалізація і подрібнення зерна. Проте в поверхневому високовуглецевому шарі спостерігається деякий перегрів, оскільки оптимальний гартівний нагрів заевтектоїдних сталей - це нагріваючи вище Ас1, але нижче Аст.

Особливо відповідальні деталі після цементації піддають подвійному гартуванню з низькою відпусткою (мал.12.2, в). При першому гартуванні з температури на 30-50 °С вище Ас3 відбувається перекристалізація серцевини деталі з утворенням дрібного аустенітного зерна, що забезпечує дрібнозернистість продуктів розпаду. Одночасно при цьому цементітна сітка в поверхневому шарі розчиняється. При нагріві під друге гартування мартенсіт, отриманий після першого гартування, зазнає відпустк, і при цьому утворюються глобулярні карбіди, що збільшують твердість поверхневого заевтектоїдного шару. Крім того, при другому гартуванні з температури вище Ас1 на 30-50 °С забезпечується дрібне зерно в поверхневому шарі.

Після такої термообробки поверхневий заевтектоїдний шар має структуру відпущеного мартенсіту з включеннями глобулярних карбідів. Структура серцевини визначається хімічним складом сталі. При цементації вуглецевої сталі із-за низької прожарювальності серцевина має ферріто-перлітну структуру. Легована сталь при цементації дозволяє отримувати в серцевині структуру сорбіту, трооститу або навіть мартенсіту, але завдяки низькій концентрації вуглецю серцевина матиме високу ударну в'язкість.

2.3.3 Азотування сталі

Азотуванням називається процес насичення поверхневого шару азотом. Метою азотування є створення поверхневого шару з особливо високою твердістю, зносостійкістю, підвищеною втомною міцністю і опором корозії у водному середовищі, пароповітряній і вологій атмосфері.

Процес азотування полягає у витримці протягом достатньо довгого часу (до 60 год.) деталей в атмосфері аміаку при 500-600 °С. При вищій температурі утворюється крупніший нітрид, і твердість зменшується. Азотування проводять в сталевих герметично закритих ретортах, в які поступає аміак. Реторту поміщають в нагрівальну піч. Аміак, що поступає з балонів, при нагріві розкладається на азот і водень: NH3 > 3Н + N.

Активні атоми азоту проникають в решітку α--железа і дифундують в ній. Нітрид заліза, що утворюється при цьому, ще не забезпечує досить високої твердості. Високу твердість азотованому шару додають нітрид легуючих елементів, раніше всього хрому, молібдену, алюмінію. При спільному легуванні сталі хромом, молібденом, алюмінієм твердість азотованого шару по Віккерсу досягає 1200 HV, тоді як після цементації і гарту твердість складає 900 HV.

Завдяки високій твердості нітриду легуючих елементів азотуванню зазвичай піддають леговані середньовуглецеві стали. До таких сталям відносяться 38Х2МЮА, 35ХМА, дешевша 38Х2Ю6, а також деякі штампові стали, наприклад ЗХ2В8, 5ХНМ.

Азотуванню зазвичай піддають готові вироби, що пройшли механічну і остаточну термічну обробку (гартування з високим відпуском 600-675 °С, температура якого вища за максимальну температуру азотування). Після такої термічної обробки метал набуває структури сорбіту, що має високу міцність і в'язкість. Ця структура зберігається в серцевині деталі і після азотування. Висока міцність металевої основи необхідна для того, щоб тонкий і крихкий азотований шар не продавлювався при роботі деталі. Висока твердість азотування досягається відразу і не вимагає подальшої термічної обробки. Це важлива перевага процесу азотування.

Ділянки, що не підлягають азотуванню, захищають нанесенням тонкого шару олова (10-15 мкм) електролітичним методом або рідкого скла. Глибина азотованого шару досягає 0,3-0,6 мм. Із-за порівняно низьких температур швидкість азотування значно менша, ніж швидкість цементації, і складає всього 0,01 мм/ч і менш.

В порівнянні з цементацією азотування має ряд переваг і недоліків. Перевагами азотування є вища твердість і зносостійкість поверхневого шару, збереження ним високих властивостей при нагріві до 500 °С, а також високі корозійні властивості. У азотованому шарі створюється залишкова напруга стискування, що підвищує втомну міцність. Крім того, після азотування не вимагається гартування, що дозволяє уникнути супутніх гартуванню дефектів.

До недоліків азотування в порівнянні з цементацією відносяться вища тривалість процесу і необхідність вживання дорогих легованих сталей. Тому азотування проводять при виготовленні відповідальніших деталей, від яких вимагається особливо висока якість поверхневого шару.

Азотування застосовують в машинобудуванні для виготовлення вимірювального інструменту, гільз, циліндрів, зубчастих коліс, шестерень, втулок, колінчастих валів і ін.

2.3.4 Ціанування сталі

Ціануванням (нітроцементацією) називається процес спільного насичення поверхні сталевих деталей азотом і вуглецем. Основна мета ціанування полягає в підвищенні твердості і зносостійкості деталей.

При ціануванні нагрів здійснюється або в розплавлених солях, що містять ціаністі солі NACN або KCN, або в газовому середовищі, що складається з суміші СН4 і NH3. Склад і властивості ціанованого шару залежать від температури проведення ціанування.

Залежно від температури процесу розрізняють високотемпературне (850-950 °С) і низькотемпературне (500-600 °С) ціанування. Чим вище температура ціанування, тим менше насичення поверхневого шару азотом і більше вуглецем. Спільна дифузія вуглецю і азоту протікає швидше, ніж дифузія кожного з цих елементів окремо.

При низькотемпературному ціануванні поверхневий шар насичується переважно азотом. Низькотемпературному ціануванню зазвичай піддають остаточно виготовлений і заточений ріжучий інструмент з швидкорізальних марок сталі з метою підвищення його зносостійкості і червоностійкості. Після низькотемпературного ціанування відпустка не виробляється. Глибина ціанованого шару 0,01-0,04 мм з твердістю 1000 HV.

Після високотемпературного ціанування на глибину 0,6-1,8 мм протягом 3-10 ч деталі піддають гарту і низькому відпуску. Твердість після термообробки складає 59-62 HRC.

В порівнянні з цементованим ціанований шар має декілька вищу твердість і зносостійкість, а також вищий опір корозії. У ваннах можна піддавати ціануванню дрібні деталі, наприклад деталі годинникових механізмів, для яких достатнє здобуття шару невеликої товщини.

Недоліком ціанування є вища вартість процесу, пов'язана з необхідністю строгого дотримання правил техніки безпеки із-за високої токсичності ціаністих солей.

2.3.5 Дифузійна металізація

Дифузійною металізацією називається процес дифузійного насичення поверхневих шарів сталі різними металами. Деталі, поверхня яких насичена алюмінієм, хромом, кремнієм, бором, набувають ряду цінних властивостей, наприклад жаростійкість, корозійну стійкість, підвищену зносостійкість і твердість.

Металізація буває тверда, рідинна і газова. При рідинній металізації сталеву деталь занурюють в розплав металу. При твердій і газовій металізації насичення відбувається за допомогою летких з'єднань хлору з металом АlСl3, CrCl3, SiCl4, які при температурі 100-1100 °С вступають в змінну реакцію із залізом з утворенням дифундуючого елементу в активному стані.

При алітуванні, тобто насиченні алюмінієм, яке зазвичай проводиться в порошкоподібних сумішах або розплавленому алюмінії, деталі набувають підвищеної корозійної стійкості завдяки утворенню щільної плівки Аl2O3, що оберігає метал від окислення. Товщина шару складає 0,2-0,5 мм.

При хромуванні забезпечується висока стійкість проти газової корозії до 800 °С, а також стійкість проти корозії у воді, морській воді і кислотах. Товщина шару складає до 0,2 мм.

Силіціювання, тобто насичення кремнієм, додає високу кислототривкість в соляній, сірчаній і азотній кислотах і застосовується для деталей, використовуваних в хімічній і нафтовій промисловості; товщина шару лежить в межах 0,3-1,0 мм.

Борірування додає поверхневому шару виключно високу твердість (до 1800-2000 HV), зносостійкість і стійкість проти корозії в різних середовищах. Борірування часто проводять при електролізі розплавлених солей, наприклад бура Na2B4O7 · 10Н2О;; сталева деталь служить катодом. При температурі біля 150°С і витримки 205 год. на поверхні утворюється твердий борід заліза, і товщина шару досягає 0,1-0,2 мм [9 Солнцев, с.287].

Розділ 3. Перспективні технології поверхневого зміцнення

3.1 Високоенергетичне хімічне модифікування поверхневих шарів сталевих виробів

При зіткненні часток високих енергій з поверхнею твердого тіла створюються умови для утворення хімічних сполук і проникнення часток в поверхневий шар без об'ємного нагріву тіла. На цьому явищі базуються вакуумні іонно-плазмові методи модифікування поверхневих шарів виробів. Енергію часток можна варіювати в широких межах, а додаткова теплота може виділятися за рахунок протікання екзотермічних реакцій при утворенні хімічних сполук.

Найбільш перспективними методами модифікування поверхневих шарів машинобудівних деталей є іонно-дифузійне модифікування в тліючому розряді, іонна імплантація (іонне легування), комбінації іонно-плазмових методів з лазерною або електронно-променевою обробкою.

Приклад іонно-дифузійного модифікування - іонне азотування. Воно реалізується в тліючому розряді постійної напруги в середовищі азоту або аміаку. Іони азоту, ударяючись об оброблювану сталеву деталь, що є катодом, осідають на ній, а потім дифундують углиб, оскільки поверхня катода розігрівається при бомбардуванні іонами з енергією в декілька сотень електрон-вольт до 500-600 °С. При зіткненні іонів з поверхнею деталі відбувається її очищення від адсорбованих і оксидних плівок, що перешкоджають проведенню звичайного азотування деяких сталей, наприклад корозійностійких (неіржавіючих) сталей. Тривалість іонного азотування скорочується в порівнянні із звичайним часом, температура процесу знижується, а механічні властивості поверхневого шару підвищуються.

Окрім азотування іонно-дифузійними методами, можуть бути здійснена цементація, силіціювання, борірування і комплексне насичення (карбонітрірування і так далі) поверхневих шарів сталевих виробів модифікуючими елементами.

Іонна імплантація заснована на тому, що при підвищенні енергії бомбардуючих іонів останні проникають всередину кристалічної решітки металу, легуючи поверхневий шар і зміцнюючи його за рахунок спотворення решітки. Енергія іонів при імплантації складає 10-200 кеВ, а щільність іонних пучків - 1015-1018 частиц на 1см2. За допомогою іонної імплантації можна здійснити азотування, борірування, оксидування поверхневого шару виробів і легування його різними металами. При іонній імплантації зносо - і корозійна стійкість поверхневих шарів сталевих деталей підвищуються без зміни розмірів останніх (табл.3.1). При реалізації даного методу можна отримати в поверхневому шарі такі фази, які неможливі в рівноважному стані, наприклад із-за обмеженої взаємної розчинності компонентів. Основними недоліками методу є відносно висока вартість устаткування, неможливість обробки виробів складної форми, а також мала товщина імплантованого шару.

Таблиця 3.1

Приклади вживання іонної імплантації в техніці [1 Гольчевская, с.138]

| Оброблювані вироби | Матеріал | Режим обробки (ионов/см2) | Результат |

| Різаки паперу | Сталь (1% З, 1, 6%Сг) |

8*1017 |

Збільшення терміну служби різаків в 2 рази |

| Мітчики для пластиків | Швидкорізальна сталь |

8*1017 |

Збільшення терміну служби мітчиків в 5 разів |

| Вкладиші штампів | Сталь (4%N, 1%С) |

4*1017 |

Зниження налипання штампованого матеріалу на вкладиш |

До перспективних методів поверхневого модифікування конструкційних матеріалів відносять лазерне поверхневе і електронно-променеве легування.

Лазерне поверхневе легування характеризується, як і лазерне гартування, інтенсивною короткочасною тепловою дією на поверхневий шар виробу, який залежить від щільності енергії лазерного випромінювання, що підводиться до поверхні, і тривалості опромінення. При лазерному легуванні теплова дія поєднується з підведенням до поверхні виробу легуючих елементів.

Для цього на оброблювану лазером поверхню заздалегідь наносять тонке покриття з легуючого елементу (наприклад, методом плазмового напилення в поверхневий шар перед лазерною обробкою). Можлива і одночасна подача легуючого елементу в зону обробки у момент лазерного опромінення. Лазерна обробка викликає проплавлення поверхневого шару і змішування легуючого елементу з матеріалом підстилаючого шару. Подальша швидкісна кристалізація в металі завершується утворенням метастабільних фаз, склад яких може різко відрізнятися від рівноважного.

Лазерне легування вуглецевих сталей дозволяє отримувати поверхневі шари виробів з необхідною структурою і комплексом властивостей.

Добрі результати досягнуті при обробці скануючим лазерним променем сталевих виробів, покритих порошками хрому і нікелю; при цьому істотно підвищуються зносостійкість і корозійна стійкість виробів.

Електронно-променеве поверхневе легування сталей здійснюється у вакуумі при опроміненні виробу потоком електронів. Воно дає результати, схожі з результатами лазерного легування.

Можливе як попереднє, так і одночасне підведення легуючих елементів в зону обробки.

Вживання електронно-променевого і лазерного легування, а також іонно-плазмових методів зміцнення сталей обмежено із-за складності технічного устаткування і високої вартості ведення процесів.

Проте потенційні можливості високоенергетичних методів модифікування поверхневих шарів металевих виробів такі, що масштаби їх вживання безперервно зростатимуть, особливо в авіації, космонавтиці і атомній енергетиці [1 Гольчевская, с.137-139].

3.2 Плазмове поверхневе зміцнення

Завданням розробки технології плазмового зміцнення є здобуття на деталі зміцненого шару із заданими експлуатаційними характеристиками (зносостійкість, міцність, тріщиностійкість, витривалість і ін.).

Виділяють два напрями використання плазмового нагріву. Перше зв'язане з використанням нагріву, здійснюваного плазмою тліючого розряду у вакуумній камері при тиску залишкового повітря 1,33-13,3 Па. Цей процес набув поширення для хіміко-термічної обробки інструменту і інших малогабаритних деталей. До недоліків способу слід віднести наявність вакуумної камери і обмеження оброблюваних деталей її розмірами. Крім того, щільність потужності, що передається оброблюваній деталі, невелика.

До цього ж напряму слід віднести і технологію електролітно-плазмового зміцнення. Електролітний нагрівач, включений в електричний ланцюг як анод, підводять до виробу, який є катодом. Замикання електричного ланцюга між анодом-електронагрівачем і поверхнею виробу відбувається через електроліт (водний розчин солі). Перетворення електричної енергії в теплову йде переважно в прикордонному до виробу шарі. В результаті нагріву цей шар переходить в парогазовий стан, в нім під впливом прикладеної напруги збуджуються мікродуги. Щільність потужності досягає 2,4-103 Вт/см2. Оскільки як електроліт використовують водний розчин солі, то цим же електролітом можна виробляти охолоджування і гартування нагрітих ділянок поверхні.

Для підвищення продуктивності обробку виконують декількома електролітними нагрівачами. Технологія дозволяє в широких межах змінювати швидкість нагріву і охолоджування (50-400 °С) і товщину загартованого шару (1-10 мм). Твердість сталей після гарту складає: 35ХГСА - 50-55 HRCэ; 40X - 55-60 HRCэ; 65Г - 60-68 HRCэ. Після зміцнення перехідників бурових штанг даним способом їх працездатність підвищили в 2-3 рази [7 Лащенко, с.5].

Другий напрям вживання плазмового нагріву базується на використанні стислої дуги прямої або непрямої дії, що генерується спеціальним плазмотроном. Під впливом стінок каналу сопла і струменя плазмо утворюючого газу стовп дуги стискується, його поперечний перетин зменшується, а температура в центральній частині стовпа дуги підвищується до 10000-50000 К. В результаті внутрішній шар, дотичний із стовпом дуги, перетворюється на плазму, а зовнішній шар, що омиває стінки каналу сопла, залишається порівняно холодним, утворюючи електричну і теплову ізоляцію між потоком плазми і каналом сопла. Цей охолоджений шар газу перешкоджає відхиленню стовпа дуги від заданого напряму і замиканню його на стінку каналу сопла. Напруга стислої дуги складає 60-200 В, що в 3-10 разів більше, ніж у вільній дузі. Щільність струму стислої дуги досягає 100 А/мм2, тобто на порядок вище, ніж у вільної, а питома потужність досягає 2·106 Вт/см2 [7 Лащенко, с.6].

Плазмове зміцнення без оплавлення поверхні найбільш поширене, оскільки дозволяє в широких межах регулювати твердість, розміри і експлуатаційні характеристики оброблюваної зони при збереженні високої якості поверхні.

Зміцнення з оплавленням поверхні зазвичай використовують для досягнення особливих експлуатаційних властивостей.

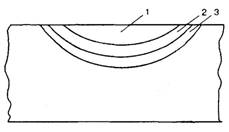

При плазмовому термозміцненні окремі шари оброблюваної ділянки прогріваються по глибині до різних температур, унаслідок чого зона термічної дії (ЗТД) має шарувату будову. Залежно від мікроструктури і мікротвердості в сталях по глибині ЗТД розрізняють три шари (рис.3.1).

Рис.3.1 Схема будови ЗТД при плазмовому зміцненні

Зона оплавлення 1 (перший шар) має місце при гартуванні з оплавленням. Як правило, зона оплавлення має стовпчасту будову з кристалами, витягнутими у напрямі тепловідводу. Основна структурна складова - мартенсіт, карбіди зазвичай розчиняються. При оптимальних режимах гартування з розплавленням зневуглецювання не відбувається, немає пір і шлакових включень. При плазмовому гартуванню без оплавлення перший шар відсутній.

Другий шар - зона гартування 2 з твердої фази. Його нижній кордон визначається температурою нагріву до Ас1. В цьому випадку разом з повним гартом відбувається і неповна. По глибині даний шар характеризується структурною неоднорідністю. Ближче до поверхні є мартенсіт і залишковий аустеніт, отримані при охолоджуванні з гомогенного аустеніту. Ближче до вихідного металу разом з мартенсітом є елементи вихідної структури: феріт в доевтектоїдній сталі і цементит в заевтектоїдній.

У перехідній зоні 3 (третій шар) метал нагрівається нижче за точку Ас1. Якщо сталь має вихідний стан після гартування або відпуску, то в результаті плазмової обробки в цьому шарі утворюються структури відпуску - троостіт або сорбіт, що характеризуються зниженою твердістю. Зона термічного впливу плазмового струменя (дуги) має форму сегменту, по своїй будові вона аналогічна ЗТД електронного і лазерного променів.

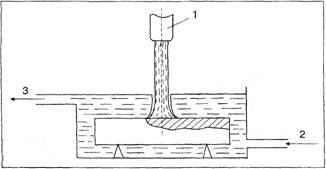

При плазмовому нагріві не завжди удається уникнути накопичення теплоти в оброблюваному виробі. З метою усунення накопичення теплоти у виробі використовують плазмове зміцнення в рідких середовищах. Оброблюваний виріб занурюють в рідину так, щоб над його поверхнею був рідкий прошарок певної товщини (рис.3.2).

Рис.3.2 Схема процесу плазмового зміцнення в рідких середовищах: 1 - плазмотрон; 2 - введення води; 3 - виведення води

Остання залежить від параметрів плазмового струменя і властивостей рідини. Завдяки газодинамічному натиску плазмового струменя в рідкому прошарку створюється воронка, через яку відбувається термічна дія плазми на оброблювану поверхню. Обробку здійснюють в напівзамкненому об'ємі, обмеженому з усіх боків рідиною. При русі плазмового струменя відносно деталі нагріта до температури структурних перетворень поверхня відразу закривається рідиною, яка охолоджує її. Якщо використовувати не воду, а активні рідкі середовища типа розчинів різних солей, на поверхню можна додатково хімічно впливати.

Перевагою даного способу є практично повна відсутність деформацій оброблюваного виробу. Підвищення швидкості нагріву скорочує температурновременный інтервал зростання зерна і гомогенізації аустеніту [7 Лащенко, с.5-10].

Висновки

Багато деталей машин працюють в умовах тертя і піддаються дії ударних і вигинаючих навантажень. Такі деталі мають бути твердими, зносостійкими, міцними і одночасно в'язкими, пластичними. Це досягається поверхневим зміцненням.

Призначення поверхневого зміцнення - підвищення міцності, твердості, зносостійкості поверхневих шарів деталей при збереженні в'язкою, пластичної серцевини для сприйняття ударних навантажень.

В деталей машин, що працюють при динамічних і циклічних навантаженнях, тріщини втоми виникають в поверхневих шарах під впливом розтягуючої напруги. Якщо на поверхні створити залишкову напругу стискування, то розтягуюча напруга від навантажень в експлуатації буде менша і збільшиться межа витривалості (втомі). Створення в поверхневих шарах деталей напруги стискування - друге призначення поверхневого зміцнення.

Будь-який економічно обґрунтований метод зміцнення вимагає перевірки типової технології в конкретних умовах для кожного виду зміцнюваного виробу. Вживаність методу визначають по основних чинниках, що характеризують зовнішні і внутрішні умови експлуатації зміцнених виробів і техніко-економічні можливості використання методу в умовах, що склалися, і в перспективному періоді. У кожному конкретному випадку для кожного виду зміцнюваного виробу на вибір і ухвалення обґрунтованого рішення про доцільність використання методу зміцнення впливає своя, специфічна, група чинників. Якнайповніша оцінка прийнятності методу для даних умов можлива в тому випадку, якщо розглядається якнайповніше число чинників і зв'язку між ними. З цією метою раціонально вивчити і класифікувати основні чинники, що діють в даних конкретних умовах.

Впровадження технології зміцнюючої обробки вимагає проведення великого комплексу підготовчих робіт. У їх числі - визначення номенклатури виробів, деталей і поверхонь, зміцнення яких доцільно і необхідно; вибір найбільш ефективного, економічно оптимального методу зміцнення, його експериментальна перевірка в лабораторних умовах; підготовка матеріальної бази - придбання і виготовлення стандартизованого і нестандартизованого устаткування, різних приладів і інструментів; підготовка виробничих приміщень і комунікацій; накопичення основних і допоміжних матеріалів.

Список використаної літератури

1. Гольчевская Н.Ю., Гольчевский В.Ф. Материаловедение: Учебное пособие. - Иркутск: ИрГТУ, 2008. - 428 с.

2. Гуляев А.П. Металловедение: Учебник. - М.: Металлургия, 1986. - 544с.

3. Дьогтєв Г.Ф. Матеріалознавство: Посібник. - К.: "Вища школа", 1975, - 256 с.

4. Евдокимов В.Д., Клименко Л.П., Евдокимова А.Н. Технология упрочнения машиностроительных материалов: Учебное пособие-справочник / Под редакцией В.Д. Евдокимова. - Одесса, Николаев: Изд-во НГГУ им. Петра Могилы, 2005. - 352 с.

5. Лахтин Ю.М. Основы металловедения: Учебник. - М.: Металлургия, 1988. - 320 с.

6. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник. - М.: Машиностроение, 1980. - 493 с.

7. Лащенко Г.И. Плазменное упрочнение и напыление. - К.: "Екотехнологія", 2003. - 64 с.

8. Материаловедение: Учебник / Под общ. ред. Б.Н. Арзамасова. - М.: Машиностроение, 1986. - 384 с.

9. Солнцев Ю.П., Пряхин Е.И. Материаловедение: Учебник для вузов. - СПб.: Химиздат, 2007. - 784 с.

10. Упрочнение поверхностей деталей комбинированными способами / А.Г. Бойцов, В.Н. Машков, В.А. Смоленцев, Л.А. Хворостухин. - М.: Машиностроение, 1991. - 144 с.

11. Шевченко С.М., Сахарова В.Н., Пачурин Г.В., Иняев В.А. Повышение жаропрочности сталей // Фундаментальные исследования, 2006. - № 4. - с.87-88