| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Водяной насос

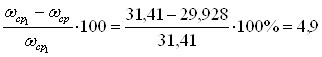

Проверка:  %

%

2. Динамический анализ рычажного механизма

Силовой расчет механизма

Задачей силового анализа является определение при заданном законе движения неизвестной внутренней силы, то есть усилия (реакции) в кинематических парах. Эта задача решается с применением принципа Даламбера. Силовой расчет плоских рычажных механизмов выполняется по группам Асура в порядке обратном их присоединения к входному звену.

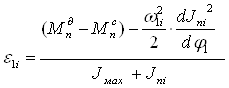

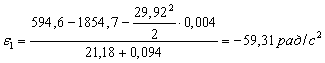

2.1 Определение углового ускорения звена приведения

Угловое ускорение определяем из дифференциального уравнения машинного агрегата:

;

;

где

Расчет производим для 10-го положения механизма (Мпр10 - максимальный).

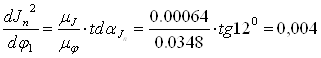

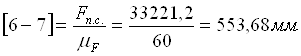

![]() -угол наклона касательной

к кривой графика

-угол наклона касательной

к кривой графика ![]() к оси абсцисс в

исследуемой точке.

к оси абсцисс в

исследуемой точке.

Подставляем ранее определенные значения и получим:

Ведущее звено движется замедленно.

2.2 Определение линейных и угловых скоростей, ускорений точек и звеньев механизма

Для

построения плана механизма в 10-ом положении примем масштабный коэффициент ![]() м/мм

м/мм

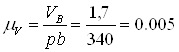

Для построения плана скоростей определим скорость точки В.

![]() м/с

м/с

Приняв отрезок pb=340 мм, определим масштабный коэффициент.

м/(с·мм)

м/(с·мм)

Построение плана ведется в соответствии с векторными уравнениями рассмотренными в положении №10. Тогда действительные скорости:

![]() м/c

м/c

![]() м/c

м/c

![]() с-1

с-1

![]() м/c

м/c

Направление ![]() получим,

поместив вектор

получим,

поместив вектор ![]() в точку С звена 2 и рассмотрев

поворот звена под его действием относительно точки В.

в точку С звена 2 и рассмотрев

поворот звена под его действием относительно точки В.

Так как кривошип вращается неравномерно, ускорение точки В кривошипа равно:

![]()

![]()

![]()

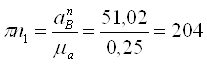

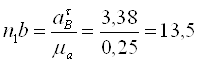

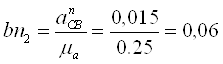

Выбираем

масштабный коэффициент для ускорения ![]() .

.

Вычисляем

отрезки изображающие ![]() и

и ![]()

мм,

мм,

мм

мм

Из полюса ![]() откладываем

откладываем ![]() ║ АВ направленный к

центру вращения, отрезок

║ АВ направленный к

центру вращения, отрезок ![]() ┴

АВ в направлении

┴

АВ в направлении ![]() .

.

Ускорение точки С найдем, решив графически систему векторных уравнений.

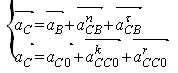

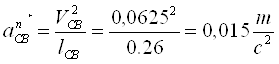

где

нормальная составляющая ![]() ║

СВ и равна:

║

СВ и равна:

мм

мм

тангенциальная

составляющая ![]() ┴ СВ.

┴ СВ.

Точка ![]() принадлежит стойке,

поэтому

принадлежит стойке,

поэтому ![]() ║.

║.

Положение

точки ![]() найдем по теореме подобия:

найдем по теореме подобия:

![]() мм

мм

Тогда действительные ускорения точек и звеньев равны:

![]() м/с2

м/с2

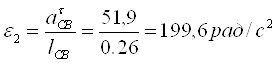

![]() м/с2

м/с2

![]() м/с2

м/с2

Направление ![]() получим, помещая

получим, помещая ![]() в точку С и рассматривая

поворот звена 2 под его действием относительно точки В. Звено движется ускоренно.

в точку С и рассматривая

поворот звена 2 под его действием относительно точки В. Звено движется ускоренно.

2.3 Расчет сил, действующих на звенья механизма

Определим силы тяжести звеньев, главные векторы и главные моменты сил инерции звеньев.

Звено 1: ![]()

![]() - т.к. кривошип

уравновешен.

- т.к. кривошип

уравновешен.

![]()

Звено 2: ![]()

![]()

![]()

Звено 3: ![]()

![]()

![]()

Ф2= ![]() ; Ф3=

; Ф3= ![]()

2.4 Определение значений динамических реакций в кинематических парах групп Ассура

Fc[10] = 33221,2 H

Отсоединим

группу Асура (2; 3). Приложим все известные внешние силы, главный вектор сил

инерции Fи2 и главный момент сил инерции Ми2, а вместо отброшенных звеньев 1 и стойки 0

приложим реакции F21 и

F30, причем неизвестного по

величине F21 представим как сумму: ![]() , а реакцию F30 направим перпендикулярно

направляющей ползуна.

, а реакцию F30 направим перпендикулярно

направляющей ползуна.

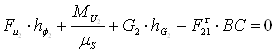

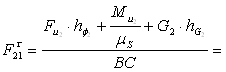

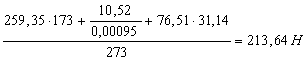

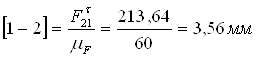

Определим

реакцию ![]() из условия

из условия ![]() для звена 2

для звена 2

Для

определения составляющей ![]() и реакции F30 запишем на основании

принципа Даламбера векторное уравнение статики для групп Ассура (2; 3)

и реакции F30 запишем на основании

принципа Даламбера векторное уравнение статики для групп Ассура (2; 3)

![]()

Выбираем

масштабный коэффициент ![]() Н/мм

Н/мм

Определим чертежные отрезки, изображающие силы на чертеже:

Строим план сил группы Асура (2; 3)

Из плана определяем:

![]()

![]()

![]()

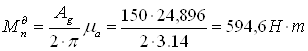

Переходим к

силовому расчету механизма 1 класса. В точку В приложим реакцию ![]() . К звену 1 прикладываем

главный момент сил инерции

. К звену 1 прикладываем

главный момент сил инерции ![]() и

движущий момент. Рассмотрим равновесие звена 1 относительно точки А.

и

движущий момент. Рассмотрим равновесие звена 1 относительно точки А.

![]()

Из плана сил

определяем: ![]() .

.

2.5 Оценка точности расчетов

Находим относительную погрешность:

![]()

![]()

594,6 + 1258,8 – 33600·58,05·0,00095 = 1853,4 – 1852,9 = 0,5 ≈ 0.

3. Синтез зубчатого механизма

Исходные данные:

Параметры планетарного редуктора:

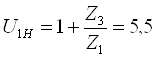

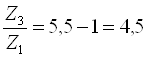

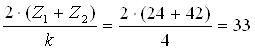

U1H = 5,5; k = 4; m1 = 7 мм.

Параметры открытой зубчатой передачи:

Z4 = 15; Z5 = 28; m = 12 мм.

Параметры исходного контура по ГОСТ 16532–70:

a = 20 град; ha* = 1; c* = 0,25.

3.1 Подбор чисел зубьев

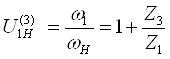

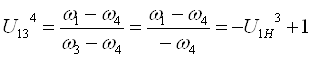

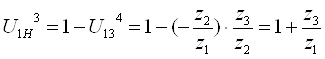

Подбор чисел

зубьев и числа сателлитов производим с учетом условия соосности:![]() воспользуемся формулой

Виллиса с учетом

воспользуемся формулой

Виллиса с учетом![]()

;

;

;

;

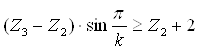

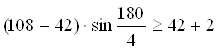

Подбор зубьев производим путем подбора с учетом ряда ограничений:

Для колес с внешними зубьями: Z1 ≥ Zmin = 17

Для колес с внутренними зубьями: Z3 ≥ Zmin = 85 при ha* = 1

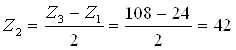

Принимаем Z1 = 24, Z3 = (U1H – 1)*Z1 = 4.5 * 24 = 108

Число зубьев Z2 определяем из условия соседства:

Z1 + Z2 = Z3 – Z2

- условие целостности выполняется.

- условие целостности выполняется.

Сборка нескольких сателлитов должна выполняться без натягов при равных окружных шагах между ними. Оно выражается следующим соотношением:

![]() , где Ц = 1, 2, 3, … – целое число;

p = 0

, где Ц = 1, 2, 3, … – целое число;

p = 0

- условие целостности выполняется

- условие целостности выполняется

;

;

![]() - выполняется.

- выполняется.

Окончательно принимаем Z1 = 24; Z2 = 42; Z3 = 108.

Определяем диаметры колес планетарного редуктора. Редуктор собирается из колес без смещения.

![]()

![]() мм

мм

![]() мм

мм

![]() мм

мм

Вычерчиваем схему редуктора в масштабе 1: 3

3.2 Проектирование цилиндрической эвольвенты зубчатой передачи внешнего зацепления

Исходные данные:

Z1 =13, Z2 =28 – числа зубьев колёс;

m = 8 мм – модуль зацепления;

h*a = 1 – коэффициент высоты головки зуба;

с* = 0,25 – коэффициент радиального зазора.

3.2.1 Выбор коэффициентов смещения x1 и x2 исходного контура

Коэффициенты

смещения ![]() и

и ![]() должны соответствовать

условию: (При отсутствии подрезания зубьев.)

должны соответствовать

условию: (При отсутствии подрезания зубьев.)

x1 ³ xmin1; x2 ³ xmin2

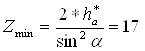

xmin1 и xmin2 определяем по формуле:

;

;

Наименьший коэффициент смещения по критерию отсутствия подрезания зуба при заданных числах зубьев:

![]() ;

;

![]() ;

;

Выбираем

коэффициенты смещения ![]() и

и ![]() из таблицы коэффициента смещения

для силовых передач при свободном выборе межосевого расстояния (Z1 = 10…30, Z2 ≤ 30): x1=0.3; x2=0; xå= x1+ x2=0,3.

из таблицы коэффициента смещения

для силовых передач при свободном выборе межосевого расстояния (Z1 = 10…30, Z2 ≤ 30): x1=0.3; x2=0; xå= x1+ x2=0,3.

3.2.2 Угол зацепления

![]() ;

;

aw=22.06160=2204’

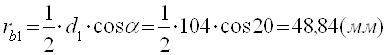

3.2.3 Делительные диаметры d1 и d2

d1 = m*z1 = 8*13 = 104 мм

d2 = m*z2 = 18*28 = 224 мм

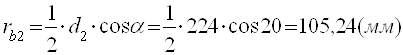

3.2.8 Радиусы основных окружностей

;

;

.

.

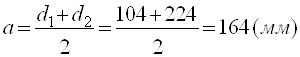

3.2.4 Делительное межосевое расстояние передачи

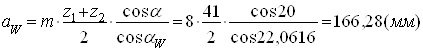

3.2.5 Межосевое расстояние передачи

3.2.6 Коэффициент воспринимаемого смещения

![]()

3.2.7 Коэффициент уравнительного смещения

![]()

3.2.8 Радиусы начальных окружностей

![]()

![]()

Проверка вычислений:

aw = rw1 + rw2 = 52.72 + 113.56 = 166.28 (мм)

Радиусы вершин зубьев

![]()

![]()

3.2.9 Радиусы впадин

![]()

![]()

Высота зубьев колес

![]()

h = ra1 – rf1 = ra2 – rf2 = 56,68 – 44,4 = 114,28 – 102 = 12,28 (мм)

Основной делительный шаг зубьев

![]() мм

мм

Относительные толщины зубьев на вершинах в пределах нормы.

Вычерчиваем по полученным данным эвольвенту зубчатого зацепления в масштабе М 2,5: 1.

4. Синтез кулачкового механизма

4.1 Основные положения и определения

Кулачковым механизмом называется трехзвенный механизм, составленный из стойки и двух подвижных звеньев (кулачка и толкателя), связанных между собой посредством высшей кинематической пары. Механизм служит для воспроизведения заданного периодического закона движения ведомого звена. Ведущим звеном в кулачковом механизме является, как правило, кулачок, ведомым звеном толкатель.

Толкатель в кулачковом механизме заканчивается, как правило, вращающимся роликом, который касается кулачка непосредственно. Наличие ролика никак не отражается на законе движения толкателя. Назначение ролика – перевод трения скольжения толкателя по кулачку, в трение качения ролика по поверхности кулачка. В итоге получаем повышение долговечности кулачкового механизма по износу.

Кулачку в кулачковом механизме присущи два профиля – действительный (рабочий) и теоретический.

Действительным профилем является профиль кулачка, с которым непосредственно соприкасается ролик толкателя.

Теоретический профиль – это кривая, которую описывает центр ролика толкателя при движении относительно кулачка.

Действительный и теоретический профили кулачка являются эквидистантными (равноудаленными друг от друга) кривыми.

В движении кулачкового механизма различают в общем случае четыре этапа (фазы):

1 этап – удаление

толкателя, фазовый угол ![]() , 2 этап

– дальнее стояние толкателя, фазовый угол

, 2 этап

– дальнее стояние толкателя, фазовый угол ![]() .

Профиль кулачка на этапе дальнего стояния есть окружность радиуса

.

Профиль кулачка на этапе дальнего стояния есть окружность радиуса ![]() с центром на оси О вращения

кулачка.

с центром на оси О вращения

кулачка.

3 этап – приближение

толкателя, фазовый угол ![]() . 4 этап

– ближнее стояние толкателя, фазовый угол

. 4 этап

– ближнее стояние толкателя, фазовый угол ![]() .

.

Профиль

кулачка на этапе ближнего стояния толкателя, является дугой окружности радиуса ![]() , с центром на оси О

вращения кулачка. При этом

, с центром на оси О

вращения кулачка. При этом ![]() .

.

Соответствие между фазовыми углами в движении кулачка и перемещением толкателя устанавливается, так называемой, циклограммой работы кулачкового механизма.

4.2 Исходные данные

![]() ход толкателя, мм;

ход толкателя, мм;

![]() фазовые углы кулачка, соответствующие

этапам удаления и приближения толкателя, градусы;

фазовые углы кулачка, соответствующие

этапам удаления и приближения толкателя, градусы;

![]() фазовые углы кулачка, соответствующие

дальнему и ближнему стоянию толкателя, градусы;

фазовые углы кулачка, соответствующие

дальнему и ближнему стоянию толкателя, градусы;

Законы движения:

– при удалении: трапецеидальный

– при приближении: параболический симметричный

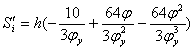

4.3 Расчет передаточных функций выходного звена

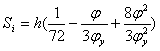

Рассчитаем перемещения Si и аналог ускорения Si¢ по соответствующим заданному закону формулам.

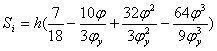

Фаза удаления:

![]() , при

, при ![]()

, при

, при ![]()

, при

, при ![]()

, при

, при ![]()

, при

, при ![]()

, при

, при ![]()

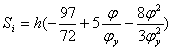

![]() , при

, при ![]()

, при

, при ![]()

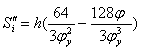

![]() , при

, при ![]()

![]() , при

, при ![]()

![]() , при

, при ![]()

![]() , при

, при ![]()

, при

, при ![]()

![]() , при

, при ![]()

![]() , при

, при ![]()

h = 20 (мм); φy = 120º = 2.093 рад; ji=0, 0.348, 0.697, 1.046, 1.395, 1.744, 2.093 рад

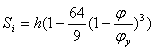

Фаза возвращения:

, при

, при ![]()

![]() , при

, при ![]()

![]() , при

, при ![]()

![]() , при

, при ![]()

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |