| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет тарельчатой ректификационной колонны для разделения бинарной углеводородной смеси бензол-толуол

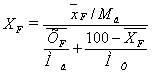

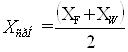

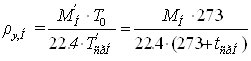

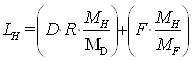

Питание:

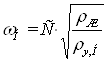

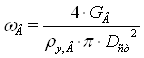

, где (2.17)

, где (2.17)

![]() – мольные массы бензола и толуола.

– мольные массы бензола и толуола.

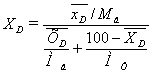

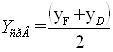

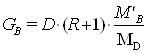

Дистиллят:

(2.18)

(2.18)

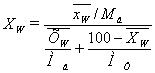

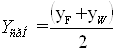

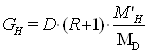

Кубовый остаток:

(2.19)

(2.19)

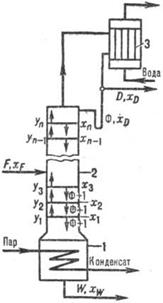

Рис. 2.15. К составлению материального баланса ректификационной колонны: 1 – куб–испаритель; 2 – колонна; 3 – дефлегматор.

2.2. Расчет флегмового числа

Нагрузки ректификационной колонны по пару и жидкости определяются рабочим флегмовым числом R (R=Ф/D).

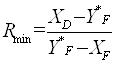

Используют приближенные вычисления, основанные на определении коэффициента избытка флегмы (орошения) Z=R/Rmin. Здесь Rmin – минимальное флегмовое число:

, где (2.20)

, где (2.20)

хF и хD – мольные доли легколетучего компонента соответственно в исходной смеси и дистилляте, кмоль/кмоль смеси; y*F – концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью, кмоль/кмоль смеси.

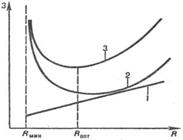

Один из возможных приближенных методов расчета R заключается в нахождении такого флегмового числа, которому соответствует минимальное произведение N´(R+1), пропорциональное объему ректификационной колонны (N – число ступеней изменения концентраций или теоретических тарелок, определяющее высоту колонны, а (R+1) – расход паров и, следовательно, сечение колонны).

При отсутствии данных о коэффициенте избытка флегмы для разделяемых смесей можно применять эмпирическую зависимость:

R=1,3·Rмин+0,3 (2.21)

Более точный метод расчета Rопт предполагает знание приведенных затрат и учет расходов, связанных с подачей сырья и подводом теплоты в колонну и организацией ее орошения, а также стоимость колонны и вспомогательного оборудования.

Рис. 2.16. К определению оптимального флегмового числа: 1 – эксплуатац. расходы; 2 – капитальные затраты; 3 – общие затраты на ректификацию.

2.3. Уравнения рабочих линий

y= (2.22)

(2.22)

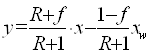

Зависимость

(2.22) является уравнением рабочей линии укрепляющей части колонны. В этом

уравнении ![]() – тангенс угла наклона

рабочей линии к оси абсцисс, а

– тангенс угла наклона

рабочей линии к оси абсцисс, а ![]() –

отрезок, отсекаемый верхней рабочей линией на оси ординат.

–

отрезок, отсекаемый верхней рабочей линией на оси ординат.

, где f=F/D (2.23)

, где f=F/D (2.23)

Зависимость

(2.22) представляет собой уравнение рабочей линии исчерпывающей части

колонны. В этом уравнении ![]() –

тангенс угла наклона рабочей линии к оси ординат, а

–

тангенс угла наклона рабочей линии к оси ординат, а ![]() –

отрезок, отсекаемый нижней рабочей линией на оси абсцисс. Умножив числитель и

знаменатель выражений для А' и А на количество дистиллята D, можно заметить, что они

представляют собой отношения количеств жидкой и паровой фаз, или удельный

расход жидкости, орошающей данную часть колонны.

–

отрезок, отсекаемый нижней рабочей линией на оси абсцисс. Умножив числитель и

знаменатель выражений для А' и А на количество дистиллята D, можно заметить, что они

представляют собой отношения количеств жидкой и паровой фаз, или удельный

расход жидкости, орошающей данную часть колонны.

2.4. Определение числа тарелок и высоты колонны

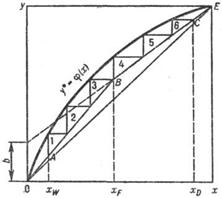

Наносим на диаграмму y–x рабочие линии верхней и нижней части колонны рис. 2.17 и находим число ступеней изменения концентрации nТ.

Рис. 2.17. Графическое определение числа теоретических тарелок:

ОE – равновесная кривая, АВ и ВС – рабочие линии для укрепляющей в исчерпывающей частей колонны, 1–6 – тарелки.

Число тарелок рассчитывается по уравнению:

![]() (2.24)

(2.24)

Для определения среднего

к.п.д. тарелок ![]() находим

коэффициент относительной летучести разделяемых компонентов при средних

температурах для верхней и нижней частей колонны:

находим

коэффициент относительной летучести разделяемых компонентов при средних

температурах для верхней и нижней частей колонны:

Для верхней части:

![]() (2.25)

(2.25)

Для нижней части:

![]() (2.26)

(2.26)

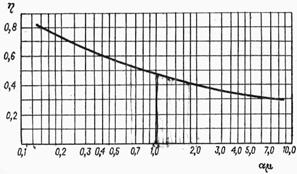

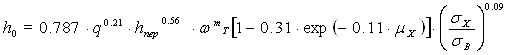

Величина среднего к.п.д.

тарелок ![]() , который зависит от многих

переменных величин (конструкция и размеры тарелки, гидродинамические факторы,

физико-химические свойства пара и жидкости). На рис. 2.18 приведены значения

среднего к.п.д. тарелок, полученные по опытным данным для промышленных

ректификационных колонн сравнительно небольшого диаметра. По оси абсцисс на

этом графике отложены произведения коэффициента относительной летучести

разделяемых компонентов α на динамический коэффициент вязкости жидкости

питания μ (в мПа·с) при средней температуре в колонне.

, который зависит от многих

переменных величин (конструкция и размеры тарелки, гидродинамические факторы,

физико-химические свойства пара и жидкости). На рис. 2.18 приведены значения

среднего к.п.д. тарелок, полученные по опытным данным для промышленных

ректификационных колонн сравнительно небольшого диаметра. По оси абсцисс на

этом графике отложены произведения коэффициента относительной летучести

разделяемых компонентов α на динамический коэффициент вязкости жидкости

питания μ (в мПа·с) при средней температуре в колонне.

Рис. 2.18. Диаграмма для приближенного определения среднего к.п.д. тарелок.

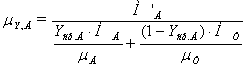

Определение вязкости жидкости (смеси) в верхней и нижней частях колонны а) в верхней части колонны:

![]() (2.27)

(2.27)

б) в нижней части колонны:

![]() (2.28)

(2.28)

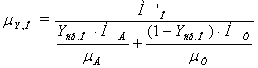

Определение вязкости пара:

а) в верхней части колонны:

(2.29)

(2.29)

б) в нижней части колонны:

(2.30)

(2.30)

Число действительных тарелок:

а) в верхней части колонны:

![]() (2.31)

(2.31)

б) в нижней части колонны:

![]() (2.32)

(2.32)

Высота тарельчатой колонны:

![]() (2.33)

(2.33)

где h – расстояние между тарелками,

ZВ – расстояние между верхней тарелкой и крышкой колонны,

ZН – расстояние между нижней тарелкой и днищем колонны,

N – число действительных тарелок.

2.5. Определение средних массовых расходов пара и жидкости в верхней и нижней частях колонны

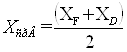

Ø Определение среднего мольного состава жидкости в верхней и нижней частях колонны:

а) в верхней части колонны:

(2.34)

(2.34)

б) в нижней части колонны:

(2.35)

(2.35)

Ø Определение среднего мольного состава пара в верхней и нижней частях колонны:

а) в верхней части колонны:

(2.36)

(2.36)

б) в нижней части колонны:

(2.37)

(2.37)

Ø Средние мольные массы жидкости в верхней и нижней частях колонны:

а) в верхней части колонны:

![]() (2.38)

(2.38)

б) в нижней части колонны:

![]() (2.39)

(2.39)

Ø Определение средних мольных масс пара в верхней и нижней частях колонны: а) в верхней части колонны:

![]() (2.40)

(2.40)

б) в нижней части колонны:

![]() (2.41)

(2.41)

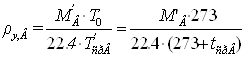

Ø Определение средней плотности пара в верхней и нижней частях колонны:

(2.42)

(2.42)

(2.43)

(2.43)

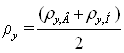

Ø Средняя плотность пара в колонне:

Ø

(2.44)

(2.44)

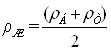

Ø Средняя плотность жидкости в колонне:

Ø

(2.45)

(2.45)

Ø Определение средней плотности жидкости в верхней и нижней частях колонны:

![]() (2.46)

(2.46)

![]() (2.47)

(2.47)

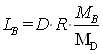

Ø Определение мольной массы исходной смеси и дистиллята:

![]() (2.48)

(2.48)

![]() (2.49)

(2.49)

Ø Расчет средних массовых расходов по жидкости для верхней и нижней частей колонны:

Ø

(2.50)

(2.50)

(2.51)

(2.51)

Ø Расчет средних массовых расходов пара для верхней и нижней частей колонны:

(2.52)

(2.52)

(2.53)

(2.53)

2.6. Определение скорости пара и диаметра колонны

Эффективность работы тарельчатых колонн в значительной степени зависит от скорости пара в свободном сечении колонны. Эта скорость зависит от физико-химических свойств взаимодействующих фаз (плотность, вязкость, поверхностное натяжение и др.) и конструктивных особенностей колонны. Оптимальная величина скорости может быть установлена в каждом отдельном случае только опытным путем. В общем случае предельно допустимая скорость пара в колонне должна быть несколько меньше скорости, соответствующей явлению «захлебывания» колонны, когда восходящий поток пара начинает препятствовать стеканию жидкости по тарелкам. В колоннах, работающих при атмосферном давлении, скорость пара обычно принимают 0.3–0.6 м/с; эта скорость непосредственно связана со скоростью в отверстиях тарелок, которую следует выбирать в пределах 2–6 м/с.

Скорость паров в колоннах может быть повышена при увеличении расстояния между тарелками или применении специальных устройств в виде отбойников, позволяющие уменьшить сепарационный объем между тарелками.

При больших скоростях происходит увеличение потоком пара жидкости с нижележащих тарелок на тарелки, лежащие выше, т.е. механический унос жидкости, и слияние отдельных пузырьков пара в струю, и в результате этого уменьшается поверхность контакта фаз и длительность контакта.

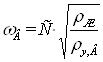

Расчет рабочей скорости пара в верхней и нижней частях колонны по уравнению:

а) в верхней части колонны:

(2.54)

(2.54)

б) в нижней части колонны:

(2.55)

(2.55)

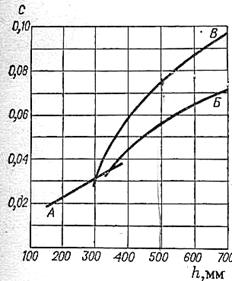

где С – коэффициент, зависящий от конструкции тарелок, расстояния между тарелками, рабочего давления в колонне, нагрузки колонны по жидкости.

Рис. 2.19. Значения коэффициента С: А, Б – колпачковые тарелки с круглыми колпачками;В – ситчатые тарелки.

Диаметр колонны определяется по уравнению:

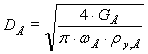

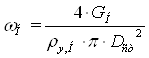

а) в верхней части колонны:

(2.56)

(2.56)

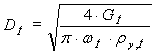

б) в нижней части колонны:

(2.57)

(2.57)

Скорость пара в колонне при стандартном диаметре:

а) в верхней части колонны:

(2.58)

(2.58)

б) в нижней части колонны:

(2.59)

(2.59)

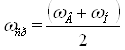

Средняя скорость пара рассчитывается по формуле:

(2.60)

(2.60)

2.7. Гидравлическое сопротивление тарельчатых колонн

При конструировании тарельчатых колонн следует учитывать гидравлическое сопротивление, в результате которого возникает значительная разность давлений у основания и вершины колонны. Перепад давлений будет тем больше, чем больше число тарелок в колонне и чем выше уровень жидкости на каждой тарелке. Основные сопротивления прохождения паров возникают на входе и на выходе из паровых патрубков и через прорези колпачков (местные сопротивления). Следует также учитывать потери на преодоление гидростатического давления столба жидкости на каждой тарелке. Обычно сопротивление колпачковой тарелки составляет 25–50 мм водного столба в условиях работы при атмосферном давлении и несколько ниже при работе под вакуумом.

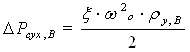

Гидравлическое сопротивление тарелок:

![]() (2.61)

(2.61)

Гидравлическое сопротивление сухой тарелки в верхней и нижней частях колонны: а) в верхней части колонны:

(2.62)

(2.62)

б) в нижней части колонны:

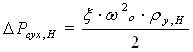

, где (2.63)

, где (2.63)

ζ – коэффициент сопротивления, числовое значение которого можно принимать равным от 1.1 до 2.0;

ω0 –

скорость пара в отверстиях тарелки в ![]() .

.

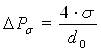

Сопротивление, обусловленное силами поверхностного натяжения:

, где (2.64)

, где (2.64)

σ – поверхностное

натяжение в ![]() ;

;

d0 – диаметр отверстий тарелки в ![]() .

.

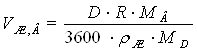

Объемный расход жидкости в верхней и нижней частях колонны:

а) в верхней части колонны:

(2.65)

(2.65)

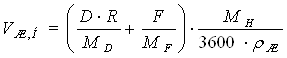

б) в нижней части колонны:

(2.66)

(2.66)

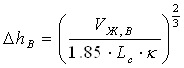

Высота слоя над сливной перегородкой в верхней и нижней частях колонны:

а) в верхней части колонны:

(2.67)

(2.67)

б) в нижней части колонны:

, где (2.68)

, где (2.68)

Lc – периметр слива;

κ=ρпж/ρЖ – отношение парожидкостного слоя к плотности жидкости, принимается равным 0.5

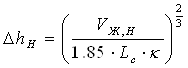

Высота парожидкостного слоя на тарелке в верхней и нижней частях колонны:

а) в верхней части колонны:

![]() (2.69)

(2.69)

б) в нижней части колонны:

![]() , где (2.70)

, где (2.70)

hпер – высота переливного порога

Сопротивление парожидкостного слоя на тарелке в верхней и нижней частях колонны:

а) в верхней части колонны:

![]() (2.71)

(2.71)

б) в нижней части колонны:

![]() (2.72)

(2.72)

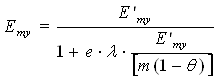

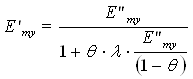

2.8. Расчет числа действительных тарелок графоаналитическим методом (построением кинетических линий)

Эффективность тарелки по Мэрфи:

(2.73)

(2.73)

(2.74)

(2.74)

(2.75)

(2.75)

, где (2.76)

, где (2.76)

Ey – локальная эффективность по пару;

e – межтарельчатый унос жидкости;

θ – доля байпасирующей жидкости;

S – число ячеек полного перемешивания;

m – коэффициент распределения компонента по фазам в условиях равновесия;

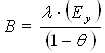

λ=m(R+1)R – фактор массопередачи для укрепляющей части;

λ=m(R+1)/(R+f) – фактор массопередачи для исчерпывающей части.

Локальная эффективность по пару:

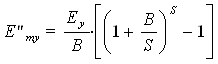

![]() , где (2.77)

, где (2.77)

– число единиц переноса по паровой фазе на тарелке (2.78)

– число единиц переноса по паровой фазе на тарелке (2.78)

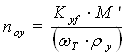

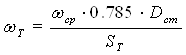

– скорость пара в рабочем сечении тарелки (2.79)

– скорость пара в рабочем сечении тарелки (2.79)

![]() – рабочее сечение тарелки

– рабочее сечение тарелки

– коэффициент массопередачи (2.80)

– коэффициент массопередачи (2.80)

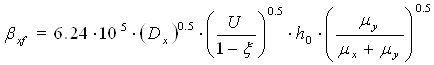

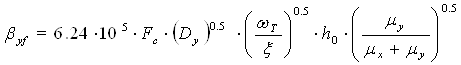

βxf, βyf – коэффициенты массоотдачи, отнесенные к единице рабочей площади тарелки для жидкой и паровой фаз

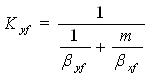

(2.81)

(2.81)

(2.82)

(2.82)

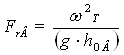

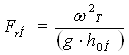

Критерий Фруда:

а) в верхней части колонны:

(2.83)

(2.83)

б) в нижней части колонны:

(2.84)

(2.84)

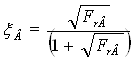

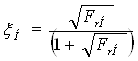

Паросодержание барботажного слоя:

а) в верхней части колонны:

(2.85)

(2.85)

б) в нижней части колонны:

(2.86)

(2.86)

Высота светлого слоя жидкости:

(2.87)

(2.87)

Удельный расход жидкости на 1м ширины переливной перегородки для верхней и нижней частей колонны:

а) в верхней части колонны:

(2.88)

(2.88)

б) в нижней части колонны:

, где (2.89)

, где (2.89)

b – ширина переливного порога

Коэффициент диффузии в жидкости при средней температуре в верхней и нижней частях колонны:

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |