| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розробка технологічного процесу виготовлення деталі "Кришка підшипника"

Область застосування цього методу серійне й масове виробництво.

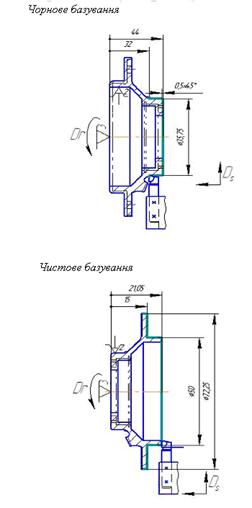

3.2 Вибір технологічних баз

Для чорнового базування візьмемо циліндричну поверхню O92 і правий торець, тому як ці поверхні забезпечать гарну стійкість деталі при обробці.

При виборі баз керуються наступними рекомендаціями: - дотримання принципу єдності баз, тобто по можливості забезпечувати сполучення технологічної й конструкторської баз. Це значить задавати положення оброблюваної поверхні по можливості тими ж розмірами, які проставлені на кресленні деталі.

Відступ від цих правил приводить до жорсткості допусків на вихідні розміри, тому що замість конструкторських розмірів доводиться вводити технологічні розміри, на які призначаються менші допуски. По-друге, технологічна база, по можливості, повинна забезпечувати незмінність положення заготівлі в процесі її обробки, тобто повинна бути постійної.

Спосіб базування заготівлі (деталі) визначається, в основному, її формою. Використовуються типові способи базування заготівель, що включають у себе поверхні або сукупність поверхонь трьох видів: площина, циліндричний отвір і циліндрична зовнішня поверхня. У моєму технологічному процесі основною настановною базою даної деталі є внутрішня циліндрична поверхня O92. У якості допоміжних базових поверхонь приймаю торцеві поверхні. Прийняті схеми базування на операціях забезпечать виконання всіх розмірів відповідно до креслення.

3.3 Вибір методів обробки поверхонь

Вибір методів обробки поверхонь залежить від конфігурації деталі, її габаритів і якості оброблюваних поверхонь, виду прийнятої заготівлі.

Необхідніше якість поверхонь у машинобудуванні досягається переважно обробкою різанням.

Залежно від технічних вимог пропонованих до деталі й типу виробництва вибирають один або кілька можливих методів обробки й тип відповідного встаткування.

Таблиця 8

Методи обробки поверхонь деталі "Кришка підшипника"

| Номер поверхні | Вид поверхні | Квалітет точності | Шорсткість | Метод обробки поверхні |

| 1. | Ø145, Ø71, Ø45 |

h14 h 12 |

Ra 20 Ra 12,5 |

Обточування: чорнове чистове |

| 2. | Ø100 |

h 14 h 11 h8 h6 |

Ra 20 Ra 10 Ra 3,2 Ra 1,25 |

Гостріння: Чорнове п/чистове чистове тонке |

| 3. | Ø60 |

Н14 Н12 Н10 Н7 |

Ra 20 Ra 10 Ra 3,2 Ra 1,25 |

Розточування: Чорнове п/чистове чистове тонке |

3.4 Складання технологічного маршруту обробки

Таблиця 6

Технологічний маршрут обробки деталі "Кришка підшипника" варіант 1

| № операції |

Найменування й короткий зміст операції. Технологічні бази |

Найменування встаткування |

| 005 | Заготівельна. | Лиття |

| 010 | Термічна. | Пекти |

| 015 |

Токарно-револьверна Зовнішня й внутрішня обробка циліндричних поверхонь. Внутрішня циліндрична поверхня й торець. |

Токарно-револьверний верстат 1Н325 |

| 020 |

Фрезерна. Фрезерувати площина кінцевою фрезою Базування по діаметру 100 мм і по торці. |

Вертикально-фрезерний верстат 6Н12ПБ |

| 025 |

Свердлильна Свердлення отворів і нарізування різьблення Базування по діаметру 100 мм і по торці. |

Радіально-свердлильний верстат 2У56 |

| 030 |

Слюсарне Притупити гострі крайки й зачищення від бруду |

Стіл слюсарний і шліфувальна машинка ИП 124 |

| 035 | Промивання | УБР - 200, машина мийна |

| 040 |

Контрольна Контроль деталей згідно креслення |

|

| 045 | Упаковування |

Таблиця 7

технологічний маршрут обробки деталі "Кришка підшипника" варіант 2

| № операції | Найменування й короткий зміст операції. Технологічні бази | Найменування встаткування |

| 005 | Заготівельна. | Лиття |

| 010 | Термічна. | Грубка |

| 015 |

Токарська зі ЧПУ Зовнішня й внутрішня обробка циліндричних поверхонь. Внутрішня циліндрична поверхня й торець. |

Токарський верстат год ЧПУ 16ДО20Ф3 |

| 020 |

Фрезерна зі ЧПУ Фрезерувати площина кінцевою фрезою Свердлення отворів і нарізування різьблення Базування по діаметру 100 мм і по торці. |

Багатоцільовий свердлильно-фрезерно-розточувальний верстат 2254ВМФ4 |

| 025 |

Слюсарне Притупити гострі крайки й зачищення від бруду |

Стіл слюсарний і шліфувальна машинка ИП 124 |

| 030 |

Контрольна Контроль деталей згідно креслення |

|

| 035 | Упаковування |

Вибираю варіант технологічного маршруту, наведений у таблиці 6 (варіант 1), тому що дані верстати дозволяють використовувати принцип диференціації операції, тобто прості переходи можна розподілити на кілька верстатів, тим самим домогтися підвищення продуктивності праці.

3.5 Вибір засобів технологічного оснащення

До засобів технологічного оснащення ставляться: технологічне встаткування; технологічне оснащення; засобу механізації й автоматизації технологічних процесів.

При виборі верстатного встаткування необхідно враховувати:

характер виробництва;

методи досягнення заданої точності при обробці;

відповідність верстата розмірам деталі;

потужність верстата;

зручність керування й обслуговування верстата;

можливість оснащення верстата високопродуктивними пристосуваннями й засобами механізації й автоматизації.

1. Токарно-револьверні верстати

Токарно-револьверні верстати застосовуються в серійному виробництві для обробки деталей із прутків або зі штучних заготівель. На цих верстатах можна виконати всі основні токарські операції.

Револьверні верстати відрізняються від токарно-гвинторізних тем, що не мають задньої бабки й ходового гвинта, а мають револьверну голівку, у гніздах якої може бути встановлений різноманітний інструмент. При наявності спеціальних комбінованих державок можна в одному гнізді голівки, закріпити кілька інструментів. Заготівлі зажинаються патронами або спеціальними цанговими затискними пристроями. Револьверна голівка може повертатися навколо своєї осі, і тоді інструмент послідовно підводить до деталі, обробляючи її за кілька переходів. Інструмент кріпиться також і в механізмі поперечного супорта. Застосування токарно-револьверних верстатів уважається раціональним у тому випадку, якщо по технологічному процесі обробки деталі потрібне застосування великої кількості різального інструменту.

До переваг токарно-револьверних верстатів, у порівнянні з токарськими, ставляться: можливість скорочення машинного часу за рахунок застосування державок і одночасної обробки деталі інструментом, установленим на револьверній голівці й поперечному супорті, а також порівняно малі витрати часу за рахунок попереднього настроювання верстата на обробку деталі багатьма інструментами.

Токарно-револьверні верстати залежно від виду оброблюваних заготівель бувають пруткові або патронні. Звичайно верстати малого розміру - пруткові, а середнього розміру можуть бути як пруткові, так і патронні. Великі револьверні верстати звичайно патронні. Всі ці верстати діляться на верстати з вертикальною й горизонтальною віссю обертання револьверної голівки (мал.16).

Рис. 16. Токарно-револьверний верстат 1Н325

В умови серійного виробництва як пристосування використовуються універсальні стандартні пристосування.

Вибір оснащення:

| № операції | Установочно-затискне пристосування |

| 015 | 7100-0015 - трьох кулачковий патрон, що самоцентрує, ДЕРЖСТАНДАРТ 2675-80. |

| 020, 025 | Спеціальне установочно-затискне пристосування |

Таблиця 6

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |