| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет червячной передачи

Курсовая работа: Расчет червячной передачи

Введение

Червячной передачей называется механизм, служащий для преобразования вращательного движения между валами со скрещивающимися осями. Обычно червячная передача состоит из червяка 1 и сопряженного с ним червячного колеса 2. Угол скрещивания осей обычно равен 90°; неортогональные передачи встречаются редко. Червячные передачи относятся к передачам с зацеплением, в которых движение осуществляется по принципу винтовой пары. Поэтому червячные передачи относят к категории зубчато-винтовых.

Обычно ведущее звено червячной передачи – червяк, но существуют механизмы, в которых ведущим звеном является червячное колесо.

Достоинства червячных передач: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче (до U = 300 и более); высокая кинематическая точность и повышенная плавность работы; малая интенсивность шума и виброактивности; возможность обеспечения самоторможения.

Недостатки червячных передач: значительное геометрическое скольжение в зацеплении и связанные с этим трение, повышенный износ, склонность к заеданию, нагрев передачи и сравнительно низкий КПД (от з = 0,5 до 0,95); необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов. Указанные недостатки ограничивают мощность червячных передач (обычно до 60 кВт).

Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении.

1. Выбор электродвигателя и расчёт привода

1.1 Выбор двигателя

Определим общий коэффициент полезного действия (КПД) привода:

η обш= η ч. η2 п. η м. η ц, где

η ч = 0,83 – КПД червячной передачи (среднее значение), [№1, табл 1.1]

η п = 0,99 – КПД подшипников качения (2 пары), [№1, табл 1.1]

η м = 0,99 – КПД муфты, [№2, с. 346]

η ц = 0,92 – КПД цепной передачи. [№1, табл 1.1]

η обш= 0,83. 0,992. 0,99. 0,92= 0,740920316

Определим требуемую мощность двигателя:

Рдв = Ррм / η обш [№2 с. 113]

Рдв = 7,5 / 0,740920316= 10,1225кВт=10,12 кВт.

Выбираем тип двигателя [№5, табл. 22.4, стр. 38], с учетом Р ном ³ Рдв,

Рном = 10,12 кВт.

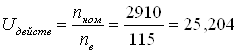

Двигатель асинхронный короткозамкнутый трехфазный общепромышленного применения, закрытый, обдуваемый, степень защиты IP54, типа 4A132M2УЗ, с синхронной частотой вращения 3000 об/мин, с мощностью Pдвиг=11кВт, номинальная частота вращения с учётом скольжения nдвиг= 2910 об/мин

1.2 Определение общего передаточного числа привода и разбивка его по отдельным передачам

Определение действительных передаточных отношений.

Разбиваем ![]() по ступеням.

по ступеням.

Принимаем

стандартное значение ![]() (по таблице 4.2.7

[1])

(по таблице 4.2.7

[1])

Передаточное

число цепной передачи![]()

Принимаем ![]()

1.3 Определение силовых и кинематических параметров привода

Определяем частоты вращения и угловые скорости валов.

![]()

![]()

![]()

![]()

![]()

![]()

Определяем мощность на валах

![]()

![]()

![]()

Определяем вращающие моменты на валах.

![]() ,

,

![]() ,

,

![]() .

.

Результаты кинематического расчёта

Расчетные параметры |

Номера валов | |||

| I | II | III | ||

| Передаточное число ступени |

Червячная передача U=13 |

Цепная передача U=2,02 |

||

| Мощность Р, кВт | 10,2 | 8,23 | 7,5 | |

| Обороты n, об/мин | 2910 | 232,8 | 116,4 | |

| Момент Т, кН×м | 36,92 | 342,67 | 627,53 | |

2. Расчет червячной передачи

2.1 Выбор материалов червяка и червячного колеса

Для изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. Материалы, применяемые для червячных колёс, по убыванию их антизадирных и антифрикционных свойств можно разделить на три группы: группа I – высокооловянистые (10¸12%) бронзы, группа II – безоловянистые бронзы и латуни, группа III – мягкие серые чугуны. Ожидаемое значение скорости скольжения при выборе материалов I и II групп определяют по зависимости:

![]() , м/с

, м/с

где n1 – число оборотов червяка, об/минимальный; Т2 – крутящий момент на валу червячного колеса, Н´м.

![]() =4,97 м/с

=4,97 м/с![]()

По таблице 4.2.16 из [1] с учетом V`s выбираем II группы материал венца червячного колеса: БР010Н1Ф1, отливка центробежная.

Механические характеристики материалов червячной передачи

| Элемент передачи | Марка материала | Способ отливки | sв | sτ |

| H/мм2 | ||||

| Червяк | сталь 45 с закалкой менее 350 HB и последующим шлифованием | - | 570 | 290 |

| Колесо | БрО10Н1Ф1 | отливка центробежная | 285 | 165 |

2.2 Определение допускаемых напряжений при расчёте на выносливость

В червячной паре менее прочным элементом является червячное колесо, прочность зубьев которого определяет их контактную выносливость и износостойкость. Критерием этой прочности является контактное напряжение. Витки червяка, изготовленного из стали, значительно прочнее бронзовых или чугунных зубьев колеса, поэтому витки червяка на прочность не рассчитывают.

Находим циклическую долговечность передачи

![]()

или NΣ = 573ω2Lh,

где п2 – частота вращения колеса, мин-1;

![]() – угловая скорость колеса, с-1;

– угловая скорость колеса, с-1;

Lh – ресурс редуктора, ч.

NΣ = 573.24,379.7500=104768752,5

Определяют допускаемые контактные напряжения (МПа) для зубьев колес, изготовленных из оловянистых бронз, из условия обеспечения контактной выносливости материала:

σHP = σHlimZN,

где ![]() – предел

контактной выносливости поверхностей зубьев, определяемый по табл. 5.1 в

зависимости от материала, способа отливки и твердости поверхности витков

червяка;

– предел

контактной выносливости поверхностей зубьев, определяемый по табл. 5.1 в

зависимости от материала, способа отливки и твердости поверхности витков

червяка;

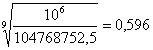

ZN – коэффициент долговечности:

ZN = ![]() .

.

![]()

Значение ZN не должно превышать 1,15 для безоловянных бронз и латуней. Условие выполняется.

Для оловянистых бронз предельное значение напряжений определяют из выражения:

![]()

σHP = 260.0,745=193,7

Задаются предварительным значением коэффициента расчетной нагрузки Кн= 1,1–1,4. Меньшие значения принимают для передач при постоянной нагрузке, большие – для высокоскоростных передач и переменной нагрузки.

2.3 Определение допускаемых изгибающих напряжений [s]F, Н/мм2.

[s]F = KFL*(0,08* sв +0,25*sτ),

![]()

где KFL – коэффициент долговечности,

где N – число циклов нагружения зубьев червячного колеса

KFL = .

.

[s]F =0,596. (0,08.285+0,25.165)=38,1 Н/мм2

Значения [s]Нmax и [s]Fmax для II группы материала:

[s]Нmax = 2.sт=2.165=330 МПа

[s]Fmax = 0,8.sв=0,8.285=228 МПа

2.4 Выбор числа заходов червяка и числа зубьев колеса

Число заходов червяка z1 рекомендуется принимать в зависимости от передаточного числа, найденного при разбивке по ступеням.

При этом z2min³26, z2max£125.

Число витков червяка Z1 принимаем в зависимости от передаточного числа при U = 12,5 принимаем Z1 = 4.

Число зубьев червячного колеса

Z2 = Z1.U = 4.12,5 = 50

Принимаем предварительно коэффициент диаметра червяка q = 10;

2.5 Определение межосевого расстояния

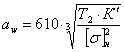

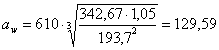

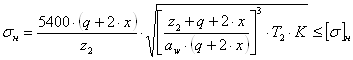

Расчётное значение межосевого расстояния находится по формуле:

где Т2 – момент на валу червячного колеса, Н´м;

[s]Н – допускаемые контактные напряжения;

К' – ориентировочное значение коэффициента нагрузки (4.4 [3]).

![]()

![]()

где К'v – скоростной коэффициент, который для предварительных расчётов при переменной нагрузке принимается равным единице K'v=1;

К'b – коэффициент концентрации нагрузки:

![]()

Значения начального коэффициента концентрации нагрузки Ко1b при постоянной нагрузке Ко1b=1. (4.4 [3])

Значения начального коэффициента концентрации нагрузки Ко1b при постоянной нагрузке Ко1b=1,1.

![]()

![]()

, мм

, мм

При крупносерийном и массовом производстве редукторов, а также для стандартных редукторов полученное значение аw округляем до ближайших величин из табл. по ГОСТ 2144–76.

Принимаем аw=140 мм.

Предварительное значение модуля

![]()

Значение модуля согласуется по рекомендации ГОСТ 2144–76 с целью уменьшения номенклатуры зуборезного инструмента (табл. 4.2.17 [1]). Принимаем m = 4,0.

2.6 Коэффициент диаметра червяка

![]()

Расчётное значение q округляется до ближайшего в соответствии с модулем m = 6,0 принимаем q=20.

Коэффициент смещения

![]()

![]()

Условие -1£х£1 выполняется. При необходимости уменьшения q следует учитывать, что из условия жёсткости вала червяка

qmin=0,212.z2=0,212.50=10,6.

С уменьшением

q увеличивается угол

подъёма витков червяка ![]() и, следовательно, КПД передачи.

и, следовательно, КПД передачи.

2.7 Углы подъёма витка червяка

Делительный угол подъёма витка:

![]() (град)

(град)

2.8 Уточнение коэффициента нагрузки

![]()

![]()

где Кv – скоростной коэффициент, принимают в зависимости от окружной скорости червячного колеса:

![]() , м/с

, м/с

при v2<3 м/с Кv=1 независимо от степени точности передачи,

Кb – коэффициент концентрации нагрузки:

![]()

где q – коэффициент деформации

червяка (см. табл. 7.7), в зависимости от q и Z1,

равный q=108; Х – коэффициент, учитывающий влияние

режима работы передачи на приработку зубьев червячного колеса и витков червяка,![]()

![]()

![]()

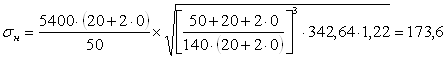

2.9 Проверочный расчёт на контактную выносливость

2.9.1 Уточнение допускаемых контактных напряжений

Окружная скорость на начальном диаметре червяка:

![]()

тогда уточнённая скорость скольжения в зацеплении:

![]()

С учётом полученного значения vск уточняют значение допускаемого напряжения [s]н.

![]()

2.9.2 Проверка передачи по контактным напряжениям

![]() =193,7 МПа

=193,7 МПа

Условие выполняется.

2.10 Определение геометрических размеров червячной передачи

Червяк

Делительный диаметр:

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |