| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Общие технические требования к детской обуви. Аккредитация испытательной лаборатории

4. Методы испытаний и оборудование, применяемые при оценке свойств продукции

4.1 Отбор проб

Отбор проб обуви детской производят в соответствии с ГОСТ 9289-78, который распространяется на обувь всех видов и назначений из кожи, искусственной и синтетической кожи, текстильных материалов и с комбинированным верхом.

Стандарт не распространяется на обувь валяную, резиновую и изготавливаемую по Госзаказу и поставляемую па экспорт.

Приемка обуви производится партиями. За партию принимают количество пар обуви одного артикула, изготовленной за определенный период времени (не более 6 суток), оформленной документом, удостоверяющим качество продукции и содержащим: наименование предприятия-изготовителя и его товарного знака, артикул, номер партии, дату выпуска, сорт, обозначение нормативно- технической документации.

Правила отбора единиц продукции в выборку по ГОСТ 18321—73. Первую пару отбирают произвольно, а последующие — через

одинаковое количество пар обуви, равное частному от деления общего количества пар обуви в партии на число отбираемых пар по формуле

![]()

где N — число пар обуви в партии;

п — число отбираемых пар.

Обувь, не соответствующая образцу-эталону, приемке не подлежит.

Объем партии, объем выборки, приемочные и браковочные числа должны определиться в соответствии с таблицей настоящего стандарта и разработанных на основании ГОСТ 18242—72.

При применении выборочного контроля следует руководствоваться следующими правилами:

партия продукции принимается, если количество дефектных единиц продукции в выборке меньше или равно приемочному числу; партия продукции считается не соответствующей требованиям стандарта и приемке не подлежит, если число дефектных единиц продукции равно или больше браковочного числа.

Сведения о результатах контроля заносят в контрольную карту .

Таблица 6.

| Объем партии | Нормальный контроль | Объем выборки | Усиленный контроль | |||

| Объем выборки | Приемочное число | Браковочное число | Приемочное число | Браковочное число | ||

| 26-50 | 5 | 0 | 1 | 8 | 0 | 1 |

| 51-90 | 20 | 1 | 2 | 32 | 1 | 2 |

| 91-150 | 20 | 1 | 2 | 32 | 1 | 2 |

| 151-280 | 32 | 2 | 3 | 32 | 1 | 2 |

| 281-500 | 50 | 3 | 4 | 50 | 2 | 3 |

| 501-1200 | 80 | 5 | 6 | 80 | 3 | 4 |

| 1201-3200 | 125 | 7 | 8 | 125 | 5 | 6 |

| 3201-10000 | 200 | 10 | 11 | 200 | 8 | 9 |

| 10001-35000 | 315 | 14 | 15 | 315 | 12 | 13 |

Примечания:

1. Стандартом предусмотрены: одноступенчатый план контроля по альтернативному признаку, общий уровень контроля, нормальный и усиленный вид контроля.

2. Нормальный контроль является основным,

3. Переход на усиленный контроль производится тогда, когда в ходе нормального контроля две из пяти последующих партий будут забракованы.

Если при усиленном контроле пять очередных партии будут приняты, переходят на нормальный контроль.

Проверку обуви по физико-механическим показателям изготовитель проводит периодически, не реже одного paза в квартал.

Если результаты периодических испытаний окажутся неудовлетворительными, приемка обуви изготовителем приостанавливается до получения удовлетворительных испытании обуви по физически- механическим показателям.

При проведении контрольных проверок и периодических испытаний отбирают выборку от общего количества пар обуви в партии, прошедших проверку по внешнему виду:

для определения общей и остаточной деформации подноска и задника, определении линейных размеров, гибкости — 0,1%, но не менее одной пары;

для определения прочности крепления деталей обуви, швов заготовок, крепления каблуков и набоек, толщины деталей — 0,05%, но не менее одной пары;

для определения водостойкости обуви— 0,2%, но не менее двух пар;

для определения массы обуви — 0,1%, но не менее трех пар.

При неудовлетворительных результатах контроля проводят повторный контроль по этому показателю на удвоенном количестве пар обуви, отобранной от той же партии.

Результаты повторного контроля распространяются на всю партию.

4.2 Определение прочности крепления деталей низа

Определение прочности крепления деталей низа проводят в соответствии с ГОСТ 9134-78. Стандарт распространяется на кожаную обувь гвоздевого, винтового, деревянно-шпилечного, прошивного, рантового, доппельного, сандального, клеепрошивного и строчечно-клеепрошивного (типа опанок) крепления и устанавливает методы испытания прочности крепления деталей низа обуви.

Метод определения прочности крепления деталей низа в обуви рантового, доппельного и сандального крепления

Аппаратура

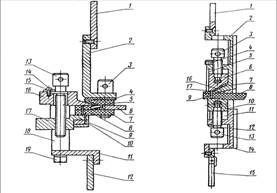

1. Для определения прочности крепления деталей низа обуви применяют разрывную машину типа РТ-250, снабженную специальными приборами (черт. 1 и 2). Предельная нагрузка разрывной машины по соответствующей шкале не должна превышать нагрузку разрушения более чем в 10 раз. Нижние зажимы должны двигаться со скоростью 100 мм/мин.

2. Прибор для отрыва ранта от стельки (черт. 1) состоит из двух приспособлений: нижнего - для крепления ранта 7 с подошвой 8 и верхнего для крепления стельки 5 с верхом 4.

Нижнее приспособление представляет собой тиски, состоящие из двух губок 16 и 17, в которых зажимается рант с подошвой. Верхняя губка 16 неподвижна, а нижняя губка 17 передвигается вдоль направляющих 18 при помощи винта 13. Винт 13 ограничен подковкой 14, закрепленной винтом 15.

Тиски закрепляются в нижнем зажиме разрывной машины с помощью медного хвостовика 12, соединенного с направляющими 18 угольником 11 и винтами 19.

Черт.1 Черт.2

Для лучшего закрепления образца поверхности верхней и нижней губок должны иметь рифление. При испытании образцов с пористой резиновой подошвой в нижнюю губку через соответствующие отверстия дополнительно вставляют семь шпилек 9. Шпильки запрессованы в планку 10, которая должна быть прикреплена винтами к нижней губке.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |