| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Автоматизация процесса мокрого помола сырья в трубной шаровой мельнице

Для технологических линий сухого способа производства важным параметром является степень декарбонизации материала после запечных теплообменных устройств. Использование этого параметра позволит системе управления заранее воздействовать в нужном направлении на подаваемое в декарбонизатор или печь топливо.

Контроль этого параметра производится нейтронным методом, заключающимся в использовании замедления нейтронов при их упругом рассеянии на ядрах атомов водорода (контроль влажности) или углерода {контроль степени декарбонизации). Нейтронный метод положен в основу разработанного Гипроцементом и ВНИИРТом (Всесоюзным научно-исследовательским институтом радиационной техники) нейтронного влагомера НИВА-2 (рис. 5).

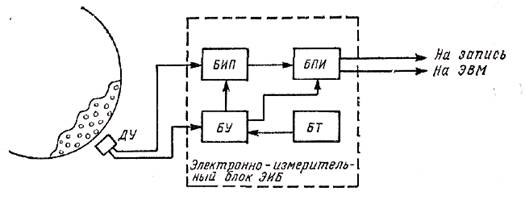

Рис.5 Нейтронный влагомер НИВА-2

Основу данного влагомера составляют детектирующее устройство (ДУ), устанавливаемое у корпуса печи, и электронно-измерительный блок.

Детектирующее устройство состоит из плутоний-берллиевого источника быстрых нейтронов с выходом порядка 105 нейтрон/с, четырех высокоэффективных гелиевых счетчик медленных нейтронов типа СИМ-18-1 и электронного блока усиления и формирования импульсов. Электронно-измерительный блок выключает в себя измерительно-пересчетный блок (БИП), блок таймера (БТ), блок управления (БУ) и блок преобразований индикация (БПИ), с выхода которого сигнал поступает на вход ЭВМ и на вторичный прибор.

Пределы измерения влажности, но шкале прибора 3—25 %, основная погрешность 1,5%. Устройство с 1977 г. эксплуатируется на трех печах Себряковского цементного завода. В дальнейшем оно было усовершенствовано НПО Промавтоматика путем перевода электронно-измерительного блока на микросхемы и модернизации ряда устройств; оно получило название НИВА-2М. Применение его на Себряковском заводе и в ПО Акмянцементас дает экономический эффект в 8—10 тыс. руб. в год на одну печь.

Особенностями АСУТП помола сырья являются:

алгоритм управления процессом в переходных режимах, необходимый для ввода технологического процесса в режим после пуска мельницы и подачи в нее сырья, а также при длительных перебоях в его поступлении;

алгоритмы диагностики ряда нарушений технологического процесса, таких как “завал”, “замазывание” и др.;

увеличение числа и централизация сигналов технологических параметров — как дискретных, так и аналоговых, и вывод их на дисплей и печать

возможность использования в АСУТП более сложных законов регулирования;

оптимальное управление, гарантирующее лучшее качество управления процессом;

реализация непосредственного цифрового управления (НЦУ) исполнительными механизмами, управляющими подачей сырья и воды в мельницу. Исходной информацией в АСУТП являются дискретные сигналы о работе мельницы и вспомогательных механизмов, поступлении сырья в мельницу и др., а также аналоговые сигналы о расходе воды и сырья, загрузке мельницы материалом, вязкости шлама, токе нагрузки и активной мощности главного привода.

Требования к автоматизированным системам контроля и управления

текущий контроль технологических параметров;

обнаружение нарушений технологического процесса и аварийных ситуаций;

расчет средних за определенный период значений показателей работы мельницы, а также среднеквадратичных отклонений;

регистрация и учет времени работы оборудования и перебоев в подаче сырья.

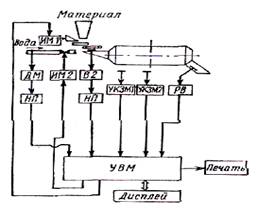

Уровень загрузки мельницы в зоне дробления, с помощью усилительно-преобразующего блока УПБ1.

Уровень загрузки и состояния материала в зоне шламообразования с помощью УПБ2.

Вязкость сырьевого шлама - ротационным вискозиметром РВ.

Расход воды - дифманометром ДМ.

Расход известняка - положение ножа исполнительного механизма ИМ., или положением индукционного датчика весов.

В системе управления процессом реализован контур управления загрузкой мельницы сырьем и расходом воды по косвенным переменным. В контуре управления расходом воды учитываются показания индикатора вязкости на выходе из мельницы, и осуществляется самонастройка этого контура.

Каскад управления загрузкой сырьем и расходом воды по косвенным переменным (вибрационным сигналам) обеспечивает удовлетворительную компенсацию значительной части высокочастотных возмущений. Каскад управления с использованием показании индикатора вязкости шлама компенсирует низкочастотные возмущения, не воспринимаемые промежуточным сигналом.

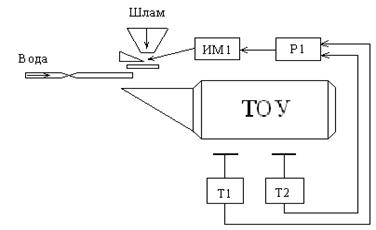

На рисунке представлена блок-схема КТС АСУТП. На экран дисплея оператор может о любой момент вывести интересующую его информацию о любой мельнице; на печатающем устройстве в конце смены производится распечатка технико-экономических показателей работы системы и агрегатов цеха за 8 ч.

Для получения таких положительных эффектов автоматическая система регулирования должна удовлетворять следующим требованиям:

• Обеспечить статическую ошибку - не более 0,05 %.

• Максимальное перерегулирование σ, – не более 10 %.

• Время регулирования tр - не более 50 с.

• Время нарастания – не более 15 с.

• Запас устойчивости по амплитуде - не менее 10 дБ.

• Запас устойчивости по фазе - от 30 до 80 град.

Раздел автоматизации

Исходные данные к проекту:

1. Регулируемая величина: Влажность шлама.

2. Объект автоматизации: Трубная шаровая мельница.

3. Исходные данные для идентификации объекта автоматизации –dan(301:400)

4. Интервал измерения (время дискретизации) – ТS = 3 с.

5. Передаточные функции:

• Датчика: Кg = 3.

• Регулируемого органа: Кро = 0,03.

• Исполнительного

механизма: ![]()

Обоснование по выбору новой структуры модернизируемой системы автоматизации:

В исходную схему системы автоматического регулирования влажности шлама в трубной шаровой мельницы мы добавляем ПИД-регулятор для выполнения требований предъявленных к данной системе.

Из общего процесса регулирования, выбираем контур регулирования влажность шлама.

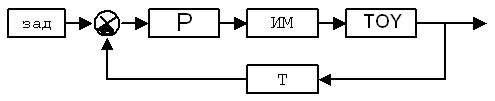

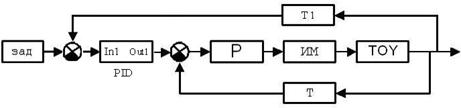

На основе функциональной схемы контура регулирования САР процесса регулирования влажности шлама в трубной шаровой мельнице, составим структурно-функциональную схему, для определения автоматического регулятора, рис. 6 .

Рис. 6 . Структурно-функциональная схема контура регулирования САР процесса регулирования влажности шлама

На структурно-функциональной схеме приняты следующие обозначения:

Зад – задатчик влажности

Р – регулирующий орган

ИМ – исполнительный механизм

ТОУ – технологический объект управления

Т – датчик влажности

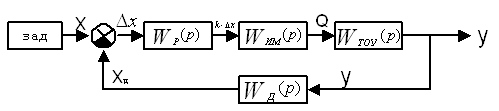

Для анализа САР процесса регулирования влажности шлама в трубной шаровой мельницы, составим алгоритмическую схему.

Рис.7. Алгоритмическая схема контура регулирования САР процесса регулирования влажности шлама в трубной шаровой мельницы

Для большинства элементов системы автоматизации, математические модели статических и динамических свойств известны:

Датчика: Кg = 3.

Регулируемого органа: Кро = 0,03.

Исполнительного

механизма: ![]()

Из-за недостаточной изученности ТОУ, для получения его математической модели, воспользуемся статическими данными, полученными экспериментально, т.е. проведем идентификацию объекта автоматизации.

Идентификация объекта автоматизации

После проведенного эксперимента в файле “data” хранятся 2000 значений переменных величин:

U – расход воды.

Y – влажность шлама.

Измеренных с временным интервалом ts = 3 с

Объединим полученные данные в единый файл данных “dan3”:

>> ts = 3

>> dan3 = iddata (y(301:400), u(301:400), ts)

Для наглядности данных сформированного файла, обозначим переменные:

>> dan3.outputn = 'Влажноcть шлама'

>> dan3.inputn = 'Расход воды'

После чего, можно посмотреть полную информацию о файле:

>> get(dan3)

Для графических представлений данных можно воспользоваться командой:

>>plot(dan3)

Для дальнейшего использования исходных данных необходимо провести предварительную обработку этих данных с целью удаления тренда из набора данных и, если необходимо, отфильтровать данные с помощью средств имеющихся в пакете SID, а также разделить данные на две половины: dan3v и dan3e. Первая часть данных используется MATLAB для построения модели объекта, а вторая часть для проверки адекватности полученной модели.

>> ident

Введем данные в GUI (Графический Интерфейс Пользователя), выбрав позицию: Data → Inport → Iddata object

Произведем предварительную обработку данных выбрав кнопку Preprocess → Quick start

Параметрическое оценивание эксперимента

Нажав клавишу “Estimate”, во вкладке “Parametric Models” выбираем модели параметрического оценивания. (Выбираем все модели)

Проверяем их на адекватность “dan3e”

Выбираем модель с наилучшими показателями адекватности (в моем случае это модель “arx443”)

Преобразование модели

Полученная модель представлена, в так называемом “θ-формате”, внутренним видом матричной модели “Matlab”, и является дискретной. Преобразование модели сводится к тому, чтобы получить модели удобные для использования в анализе и синтезе САР.

1. Преобразование из “θ-формата”, в векторы коэффициентов полиномов A(z) и B(z):

>> [A,B]=th2arx(arx443)

2. Для получения числителя и знаменателя, воспользуемся командой:

>>[num,den]=th2tf(arx443)

3. Чтобы увидеть дискретную передаточную функцию, воспользуемся командой:

>>zdan3=tf(num, den, ts)

![]()

4. Преобразуем дискретную модель “θ-формата” в непрерывную:

>> sdan3 = thd2thc(arx443)

5. Получим передаточную функцию непрерывной системы:

>>[n,d]=th2tf(sdan3)

>> sysdan3 = tf(n,d)

![]()

Динамические характеристики объекта

Переходная характеристика

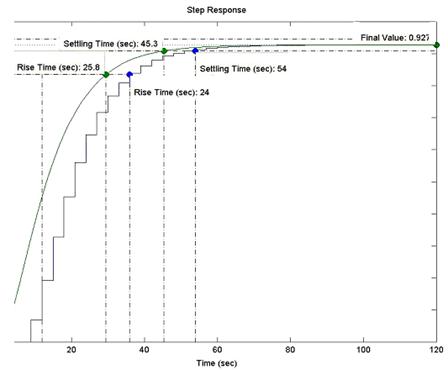

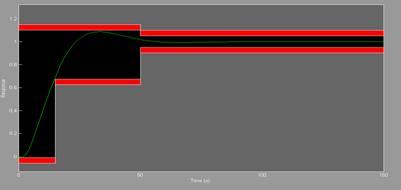

|

Установившееся значение – 0,927

Время переходного процесса: Непрерывная модель – 45,3 с

Дискретная модель – 54 с

Время регулирования: Непрерывная модель – 25,8 с

Дискретная модель – 24 с

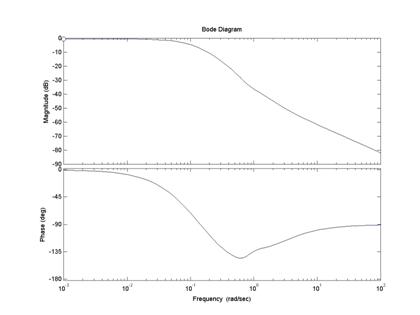

Частотная характеристика

Определим частотные характеристики с помощью команд “Matlab”:

>>bode (sysdan3)

Рис.9. Частотные характеристики

>> [Gm,Pm,Wcg,Wcp]=margin(sysdan3)

где Gm – значение запаса устойчивости по амплитуде в натуральной величине на частоте Wcg

Pm – значение запаса устойчивости по фазе на частоте Wcp

Для перевода в логарифмический масштаб используем команду:

>> Gmlog = 20*log10(Gm)

Управляемость и наблюдаемость

Для решения задач анализа и синтеза системы управления важно знать, является ли объект управляемым и наблюдаемым.

Объект называется вполне управляемым, если при любом управляющем воздействии его можно перевести их какого-то начального состояния в заранее заданное конечное состояние.

Чтобы объект был вполне управляемым, необходимо и достаточно, чтобы ранг матрицы управляемости равнялся размерности вектора состояния.

Для определения управляемости необходимо воспользоваться матрицами модели в пространстве состояния.

>> [A,B,C,D] = ssdata(sysdan3)

>> Mu = ctrb(A,B)

>> n = rank(Mu)

В нашем случае ранг матрицы управляемости равен 4 и размерность вектора состояния равна 4.

ВЫВОД: объект управляем

Наблюдаемость объекта заключается в возможности выяснить состояние объекта (вектора фазовых координат) по измеренным значениям выходной переменной на некотором временном интервале.

Объект называется вполне наблюдаемым, если по реакции на выходе объекта, можно определить начальное состояние вектора переменных состояний являющихся фазовыми координатами объекта.

>> My = obsv(A,C)

>> m = rank(My)

В нашем случае ранг матрицы наблюдаемости равен 4 и размерность вектора состояния равна 4.

ВЫВОД: объект наблюдаем

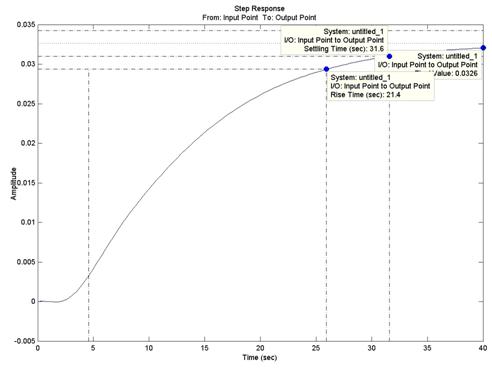

Анализ системы автоматизации процесса мокрого помола сырья в трубной шаровой мельнице до внедрения ПИД-регулятора

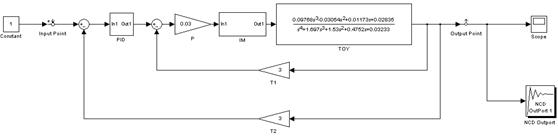

Составим САР влажности шлама в программе Simulink (рис.10).

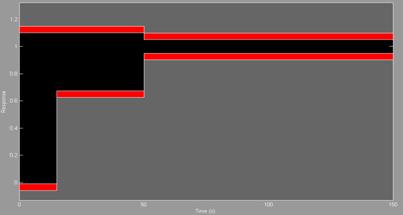

Была получена переходная характеристика (рис.11), из которой видно, что система не удовлетворяет предъявленным к ней требованиям, а именно статическая ошибка более 96%, время нарастания 21,4 с вместо предъявленных 15с.

Рис.11.Переходная характеристика САР автоматизации процесса мокрого помола сырья в трубной шаровой мельнице до внедрения ПИД-регулятора.

Для выполнения предъявленных требований в исходную схему системы автоматического регулирования влажности шлама мы добавляем ПИД-регулятор и устанавливаем дополнительный датчик влажности. С помощью данного регулятора и дополнительного датчика влажности, мы обеспечиваем заданную статистическую ошибку, время регулирования и нарастания, а также обеспечиваем необходимые запасы устойчивости по амплитуде и по фазе.

Анализ системы автоматизации процесса мокрого помола сырья в трубной шаровой мельнице с ПИД-регулятора

Составим функциональную схему с установленным дополнительный датчиком влажности.

На основе функциональной схемы контура регулирования САР процесса регулирования влажности шлама в трубной шаровой мельнице, составим структурно-функциональную схему, для определения автоматического регулятора

Структурно-функциональная схема контура регулирования САР процесса регулирования влажности шлама.

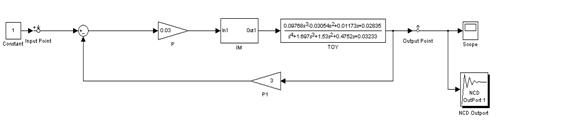

Составим САР влажности шлама в трубной шаровой мельнице с ПИД-регулятором (рис.12 ).

Рис.12. САР влажности шлама в трубной шаровой мельнице, с добавленным в нее ПИД-регулятором.

Коэффициенты усиления в ПИД-регуляторе обозначим kp, ki и kd. В строке Matlab приравняем все эти коэффициенты единице. После запуска программы заходим в NCD блок и выставляем требуемые значения (рис.13 ):

Время регулирования – 50 с

Максимальное перерегулирование – не более 10%

Время нарастания – не более 15 с

Статическая ошибка – менее 0,05%

Рис.13. NCD блок с выставленными заданными значениями.

В меню Optimization выбираем Parameters, где задаем варьируемые величины – kp, ki и kd, а также указываем время дискретизации – 3 с. Нажимаем кнопку Start. Программа начинает подирать коэффициенты kp, ki и kd таким образом, чтобы переходной процесс системы удовлетворял требованиям.

Рис.14. NCD блок с оптимальным вариантом переходного процесса.

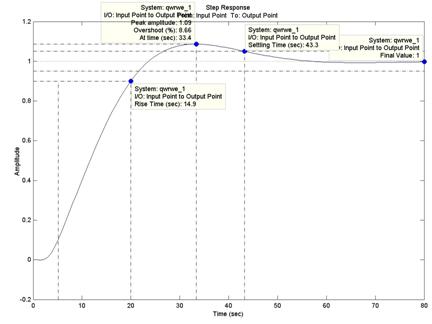

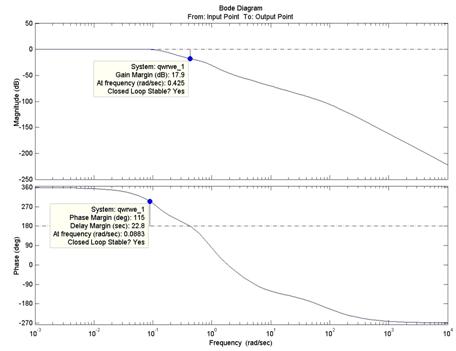

В LTI Viewer смотрим переходную характеристику (рис.15) и частотные характеристики (рис. 16 ).

Рис.15. Переходная характеристика САР влажности шлама (с ПИД-регулятором)

Рис.16. Амплитудно-частотная характеристика АСР влажности шлама

Из переходной характеристики (рис.15) видно, что система удовлетворяет предъявленным к ней требованиям:

Время нарастания – 14,9 с (в задании – не более 15 с)

Время регулирования – 43,3 с (в задании – 50 с)

Максимальное перерегулирование – 8,66% (в задании – не более 10%)

Статическая ошибка – 0 (в задании – менее 0,05%)

Из рис. определяем запасы устойчивости по амплитуде и по фазе:

∆L = 17,9 дБ

φ = 1150

Данные значения нас также устраивают. Для полной определенности системы в рабочей области Matlab смотрим значения коэффициентов kp, ki и kd:

kp = 19.043

ki = 2.8916

kd = 0.79524.

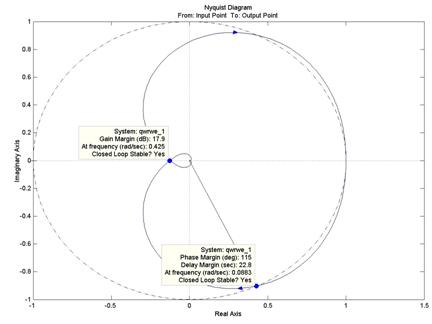

По годографу Найквиста (рис.17) также видно, что система устойчива.

Рис.17. Годограф Найквиста

Заключение

Для заданной системы автоматического регулирования влажности шлама в трубной шаровой мельнице при максимальной производительности мы подобрали ПИД-регулятор, который помог нам добиться требуемого результата:

Время нарастания мы получили равным 14,9 с (в задании – не более 15 с)

Время регулирования – 43,3 с (в задании – 50 с)

Максимальное перерегулирование – 8,66% (в задании – не более 10%)

Статическую ошибку снизили до 0 (в задании – менее 0,05%)

Запас устойчивости по амплитуде равен 17,9 дБ

Запас устойчивости по фазе – 1150

Сравнив полученные данные с предъявленными требованиями к системе можно сделать вывод, что автоматизация процесса мокрого помола сырья в трубной шаровой мельнице при максимальной производительности можно назвать успешной, так как полученная система полностью удовлетворяет всем выдвинутым требованиям. Внедрение ПИД-регулятора можно считать целесообразным, с его помощью удалось уложить систему в требуемые рамки.

Список используемой литературы

1. А.С. Боронихин, Ю.С. Гризак «Основы автоматизации производства и контрольно-измерительные приборы на предприятиях промышленности строительных материалов», 1974г.

2. И.Б.Гинзбург «Автоматическое регулирование в промышленности строительных материалов», 1974г.

3. Н.Н.Иващенко «Автоматическое регулирование», 1978г.

4. Трушин Ю.М. «Автоматизация производственных процессов в строительстве Бетона », 1980г.

5. Воробьев В.А. « Автоматизация технологических процессов и производств в строительстве », 1989 г.

6. Артамонов К.В. « Автоматизация технологических процессов в промышленности строительных материалов», 1977г.