| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Дефекты рельсовой стали

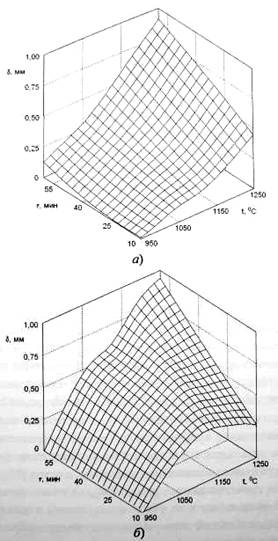

Рисунок 5 – Зависимость глубины видимого обезуглероженного слоя сталей марок М76 (а) и Э76Ф (б) от температуры и времени выдержки.

По данным обезуглероженный слой по периметру рельса распределен неравномерно. Максимальная глубина обезуглероженного слоя зафиксирована в головке на поверхности катания, наименьшая его величина отмечена в области шейки. Подобная картина распределения обезуглероженного слоя по периметру рельса предопределяется особенностями его деформирования в процессе прокатки. При существующих на российских комбинатах калибровке и способе прокатки рельсов шейка претерпевает наиболее интенсивную деформацию (проработку), головка – наименьшую. Сопоставление результатов промышленных опытов по выработке поверхностных дефектов с распределением обезуглероженного слоя показывает, что между этими факторами существует прямая связь, в частности в области шейки величина выработки достигает фактически 100%, головки – всего 75%. Максимальная глубина обезуглероженного слоя характерна для участков контура, не контактирующих с поверхностью калибра, а минимальная – для участков, подвергающихся наибольшей высотной деформации.

Глубина поверхностного обезуглероженного слоя является одним из факторов, влияющих на эксплуатационные свойства рельсов. Относительно влияния глубины поверхностного обезуглероженного слоя на качество рельсов и на их эксплуатационные свойства существует ряд весьма противоречивых мнений. Так, по данным работы, увеличение толщины обезуглероженного слоя в головке на 0,5 мм приводит к снижению количества рельсов, пораженных поверхностными дефектами, в 2 раза. При этом имеющиеся в горячекатаных рельсах трещины после закалки развиваются на глубину, не превышающую толщину обезуглероженного слоя, т.е. последний обеспечивает поверхностную локализацию дефекта, препятствует проникновению его внутрь. В качестве основных доводов в пользу положительного влияния имеющегося на поверхности обезуглероженного слоя приводятся меньшая склонность малоуглеродистой стали к образованию разрывов, высокие пластичность и вязкость.

В то же время, по данным работы, наличие в рельсах обезуглероженного слоя приводит к их ускоренному износу в начальный период службы, а при дальнейшей эксплуатации способствует образованию усталостных трещин, формирующихся в поверхностных слоях. Обезуглероженный слой ускоряет образование наплыва металла на боковую грань, вызывает неблагоприятное перераспределение контактных напряжений на глубине 3–5 мм, что приводит к возникновению микротрещин в металле. На срок службы рельсов существенное влияние может оказывать не только толщина обезуглероженного слоя головки (поверхности катания), но и шейки, а также подошвы. Намины от накладок, являясь концентраторами напряжений, приводят к образованию трещин под головкой рельса. Неравномерное распределение углерода в поверхностных слоях подошвы приводит к различной интенсивности коррозионных процессов (глубины разъедания ржавчиной), что в свою очередь оказывает отрицательное влияние на долговечность рельсов.

Для снижения негативного влияния процессов окисления и обезуглероживания на качество стали применяют различные способы ее защиты. Условно способы защиты стали от окисления и обезуглероживания можно разделить на три группы: режимные – осуществляемые в действующем печном агрегате без его реконструкции за счет организации рационального режима нагрева стали, снижения конечных температур, продолжительности томления и др.; конструкционные – реализуемые за счет изменения конструкции нагревательной печи или отдельных ее элементов, например создание в рабочем пространстве печи восстановительной (малоокислительной) атмосферы за счет установки горелок для неполного сжигания топлива и специальные – нанесение на поверхность металла защитных покрытий или обмазок, обычно углеродсодержащих, стекловидных и стеклокерамических на основе силикатов, бентонита.

1.4 Перегрев

Перегрев металла характеризуется сильным разрастанием зерен (до -1–0 номера), значительным окалинообразованием и обезуглероживанием, а также может сопровождаться формированием рыхлой окалины на поверхности заготовки. Образующаяся при перегреве крупнозернистая структура крупно- и среднепластинчатого перлита (рисунок 1.4) характеризуется низкими механическими свойствами. Сильный перегрев заэвтектоидной стали вызывает на границах зерен образование цементитной сетки.

В зависимости от степени перегрева металла образуются следующие виды изломов: нафталинистый (нафталиновый) и камневидный.

Нафталинистый излом представляет собой однородную поверхность разрушения, проходящую по телу крупных зерен, и имеет характерный селективный блеск, изменяющийся при изменении угла падения света и похожий на блеск кристаллов нафталина.

Различают первичный нафталинистый излом, наблюдающийся в литой стали, и вторичный нафталинистый излом, наблюдающийся в литой и деформированной сталях после перегрева. Вторичный нафталинистый излом отличается от первичного равноосной формой фасеток, не связанной с характером кристаллизации стали.

В непрерывнолитой заготовке рельсовой стали наблюдается преимущественно излом дендритного строения. Вместе с этим в изломе наблюдаются участки разрушения, проходящие по телу дендритов и имеющие селективный блеск, характерный для нафталинистого излома (рисунок 1.5).

Появление вторичного нафталинистого излома в деформированной стали устраняется нормализацией или закалкой с высоким отпуском. При появлении нафталинистого излома в стали после предпрокатного нагрева его исправляют горячей пластической деформацией.

В рельсовой стали нафталинистый излом обычно выявляется на промежуточной стадии – после нагрева в методической печи перед пластической деформацией (рисунок 1.6).

В работе установлено, что образование нафталинистого излома в рельсовой стали марки Э76Ф происходит после нагрева до температур 1300 °С и более и выдержке более 3 ч. Для обеспечения высокого качества и необходимых механических свойств рельсового металла температуру нагрева НЛЗ, с учетом перепада температур по толщине окалины, рекомендуется выбирать на уровне 1200–1240 °С. При этом температура мела, прокатываемого в чистовой клети, должна быть не выше 1050 °С.

При камневидном изломе характерно образование однородной порхности разрушения, проходящей по границам грубых зерен, сформированных при высоких температурах и обогащенных различными ограниченой растворимыми в аустените фазами в виде мелких частиц или пленок оплавленных эвтектик. На границах зерен выделяются избыточные, ограниченно растворимые в γ-фазе нитриды, карбиды, карбонитриды, сульфиды, фосфиды. Камневидный излом (рисунок 1.7) в некоторых случаях можно охарактеризовать как следствие перегрева (исправимого вида брака), а в некоторых – пережога (неисправимого брака).

Механизм образования камневидного излома следующий. При нагреве до температур перегрева наблюдается значительный рост зерна аустенита. В нем растворяются карбиды, нитриды и сульфиды. В связи с высокой поверхностной активностью сера и азот адсорбируются на границах крупных аустенитных зерен и образуют избыточные фазы, сохраняющиеся после охлаждения на границах бывших аустенитных зерен.

Камневидный излом разделяют на первичный, характерный для литой стали и связанный с образованием грануляционной структуры аустенита, формирующейся после кристаллизации при замедленном охлаждении в области высоких температур, и вторичный, связанный с перегревом стали при нагреве под прокатку или термическую обработку. Различают устойчивый и неустойчивый камневидные изломы. Для исправления устойчивого камневидного излома необходим нагрев до температуры несколько ниже критической, что редко осуществимо в практике термической обработки стали. Неустойчивый камневидный излом сравнительно легко устраним интенсивной пластической деформацией, гомогенизацией или нормализацией, растворяющими зернограничные выделения.

Склонность стали к образованию камневидного излома предопределяет содержание некоторых элементов в стали или их соотношения. В частности, увеличение содержания серы и снижение содержания марганца способствуют образованию камневидного излома. Основной эффект при этом связан с природой сульфидной фазы, поскольку чем ниже температура диссоциации и плавления сульфидов и чем выше их растворимость в аустените, тем ниже температура перегрева, при которой может возникнуть устойчивый камневидный излом. Повышенное содержание в стали марганца (отношения Mn/S > 50) и микролегирование элементами (редкоземельными), образующими высокотемпературные, нерастворимые в аустените сульфиды (FeS с температурой плавления 1190 °С, MnS – 1600 °С, р.з.м. – 1800–2200 °С), снижают склонность стали к образованию камневидного излома [35,43]. Увеличение отношения Mn/S также способствует повышению пластичности стали. Для рельсовой стали текущего производства отношение Mn/S в среднем находится в интервале 70 – 100. Не менее важную роль оказывает нитридная фаза, в частности, увеличение содержания в стали нитридов алюминия способствует образованию камневидного излома, а образование нерастворимых нитридов титана препятствует его возникновению. Отрицательная роль легкорастворимых карбидов ванадия по данным начинает проявляться только при содержании ванадия в стали более 0,15%, а также замедленном охлаждении заготовок в интервале температур 900 – 1100 °С.

Причиной перегрева служит превышение допустимой температуры нагрева, а также чрезмерно длительный нагрев в области высоких температур. Перегрев стали исправляют пластической деформацией, но если температура металла в конце прокатки будет достаточно высокой, то в готовом прокате это может привести к снижению ударной вязкости.

Из-за снижения при перегреве пластичности стали при прокатке возможно образование крупных трещин и рванин, особенно по углам, кромкам и концам раската (рисунок 1.8). Рванины перегретой стали обычно имеют вытянутую форму без резких очертаний. О перегреве металла свидетельствует также наличие в структуре металла «точек» перегрева, характеризующихся присутствием точечного неметаллического включения и оторочки – в виде светлой структурной составляющей (рисунок 1.9).

В целях предотвращения образования перегрева конечная температура нагрева рельсовой стали не должна превышать допустимых значений. Для стали с содержанием углерода 0,71 – 0,82% она составляет 1190–1200 °С. Температура перегрева составляет 1160–1200 °С.

1.5 Пережог

Пережог металла возникает при более высоких температурах нагрева, чем перегрев, и является неустранимым видом брака. Явления пережога протекают в области околосолидусных температур, при которых возникает высокотемпературная хрупкость стали, характеризуемая резким снижением прочностных и пластических свойств, приводящая к образованию грубых рванин при прокатке (рисунок 1.10). Температурный интервал вязко-хрупкого перехода составляет всего 10 °С. При механическом воздействии, в том числе и деформации, разрушение происходит по границам аустенитных зерен.

Для прогноза температуры вязко-хрупкого перехода (tВХП) сталей с содержанием элементов (массовые доли, %): 0,01 – 1,90 С, 0,001 – 0,042 S, 0,001 – 0,040 Р, 0,34 – 1,93 Мn, 0,01 – 1,00 Si предложено соотношение

TВХП = 1479 – 169 С – 547 S – 199 Р – 8 Мп – 6 Si. (1.12)

Как видно из соотношения 1.12, наиболее сильное влияние на температуру вязко-хрупкого перехода оказывают сера, фосфор и углерод, соответственно наиболее вероятные участки высокотемпературного охрупчивания стали – ликвационные области. Для рельсовой стали марок Э76Ф и К76Ф текущего производства температуры вязко-хрупкого перехода составляют в среднем 1320–1340 °С, а марок К86Ф и Э86 Ф – 1305–1325 °С.

Предвестником вероятности перегрева и пережога НЛЗ рельсовой стали при нагреве под прокатку является оплавление окалины, поскольку температура плавления окалины примерно соответствует температуре вязко-хрупкого перехода. Однако сам факт оплавления окалины не является адекватным подтверждением перегрева и пережога стали, поскольку при нагреве температура окалины всегда выше температуры металла, процессы окисления границ зерен носят диффузионный характер и для их развития требуется определенный временной интервал. Таким образом, форсированный нагрев НЛЗ до оплавления окалины без выдержек (томления) металла, как правило, не приводит к ухудшению структуры и свойств стали. В то же время пластическая деформация металла при температурах вязко-хрупкого перехода может сопровождаться образованием рванин, вызванных не окислением границ зерен, а снижением их прочности, переходом стали в твердо-жидкое состояние. Наибольшая вероятность образования рванин существует для углов и торцов НЛЗ, имеющих, как правило, более высокую температуру при нагреве, чем середина грани.

На поверхности металла при перегреве и пережоге иногда образуется другой вид дефекта, называемый сеткой разгара («чешуйчатостъ»), связанный с образованием большого количества тонких и мелких надрывов (рисунок 1.11). На микрошлифах по месту надрывов наблюдаются оксиды, проходящие по границам зерен.

Пережог металла имеет зерногранично-окисленный излом. Он представляет собой поверхность разрушения темно-серого (близкого к черному) цвета, проходящую по границам окисленных или оплавленных зерен с ослабленной связью между собой (рисунки 1.12, 1.13).

На микрошлифах начальная стадия пережога идентифицируется в виде утолщений границ зерен. При пережоге происходит окисление границ аустенитных зерен с оплавлением легкоплавких выделений (сульфидов, нитридов) по границам.

1.6 Недогрев

Недогрев – дефект нагрева, проявляющийся в пониженной температуре нагрева НЛЗ в методической печи. Недогрев приводит к повышенным усилиям при прокатке, более интенсивному износу валков, снижению пластичности металла, недопустимо низкой конечной температуре прокатки.

1.7 Непрогрев

Непрогрев (высокая неравномерность нагрева по толщине, периметру и длине НЛЗ) – дефект, связанный с высокой неравномерностью нагрева. Неравномерность температур по толщине НЛЗ в соответствии с рекомендациями должна составлять 1 – 3 К/см, т.е. 30 – 90 °С. При производстве рельсов из НЛЗ весьма важен хороший прогрев осевых слоев заготовки, обеспечивающий наиболее благоприятные условия для сваривания внутренних дефектов структуры (пор, микротрещин, осевой рыхлости), уплотнения и проработки металла. В связи с этим рекомендуемая неравномерность нагрева по толщине НЛЗ должна составлять 20 -25 °С.

Неравномерность нагрева по длине и периметру НЛЗ может стать причиной разнотолщинности проката, искажений геометрии рельсового профиля.

2. Дефекты прокатки

2.1 Деформационная рванина

Деформационная рванина – поверхностный дефект в виде раскрытого разрыва, расположенного поперек или под углом к направлению наибольшей вытяжки металла при прокатке. Деформационные рванины образуются вследствие пониженной пластичности стали. При соблюдении технологии выплавки, разливки и нагрева рельсовая сталь обладает достаточно высокой пластичностью в широком температурном интервале и для нее не характерны различные виды пониженной пластичности.

Снижение пластичности, как правило, вызвано несоблюдением температурного режима нагрева и прокатки, явлениями перегрева, пережога, недогрева стали (рассмотрены выше) или чрезмерного охлаждения (подстуживания) раската в процессе деформации.

При прокатке рельсового профиля деформационные рванины чаще всего образуются в области пера подошвы и боковой грани головки (рисунки 1.14, 1.15).

На микрошлифах по месту рванин наблюдается нарушение сплошности металла произвольной ориентации (рисунок 1.16). В области дефекта может присутствовать вкатанная окалина, следы ликвации элементов отсутствуют.

2.2 Прокатная плена

Прокатная плена – поверхностный дефект, представляющий собой отслоение металла языкообразной формы (рисунок 1.17), одной стороной соединенное с основным металлом. Прокатные плены образуются вслед вие раскатки прокатных рванин, подрезов, следов зачистки дефектов, грубых механических повреждений поверхности или при грубой выработке калибров.

На микрошлифах нижняя поверхность плен обычно окислена, металл под ней покрыт окалиной и обезуглерожен (рисунок 1.18).

2.3 Ус

Ус – поверхностный дефект, представляющий собой продольный выступ с одной или двух противоположных сторон профиля, соответствующим разъемам калибра. Ус имеет значительную протяженность (иногда на всю длину раската), образуется вследствие переполнения калибра, неправильной калибровки и настройки стана, пониженной температуры металла. Резко выраженный двухсторонний ус иногда называют лампасом.

Е.А. Шур применительно к прокатке рельсов определяет лампас как широкий выступ металла на головке рельса вдоль прокатки, а ус как узкий выступ на пере подошвы в местах разъема валков.

Переход уса к поверхности обычно плавный, микроструктура в зоне дефекта соответствует микроструктуре поверхности основного металла. В структуре металла по контуру уса наблюдается аналогичная глубина обезуглероженного слоя, как и по всей наружной поверхности раската.

2.4 Подрез

Подрез – поверхностный дефект в виде продольного углубления, расположенного по всей длине или на отдельных участках поверхности проката. Образование подреза связывают с неправильной настройкой валковой арматуры или одностороннего перекрытия калибра. Дефект может иметь тупое или остроугольное дно.

Металл в области подреза может быть обезуглерожен. Для дефекта характерно наличие вкатанной окалины, следы ликвации элементов отсутствуют (рисунок 1.19).

2.5 Закат

Закат – поверхностный дефект, представляющий собой прикатанный продольный выступ (рисунок 1.20) (накат металла с ровным краем), образовавшийся, например, в результате закатывания уса, подреза, следов зачистки, рисок, неправильной задачи заготовки в калибры. Дефект имеет значительную протяженность – до нескольких метров.

Полость заката расположена под острым углом к поверхности проката. На микрошлифах характерным идентификационным признаком заката является неразветвленный острый конец дефекта, огибаемый волокном (текстура деформации). Полость дефекта обычно шире у поверхности и плавно сужается вглубь, ее стенки гладкие. В зоне заката наблюдаются обезуглероживание, мелкие оксиды, вкатанная окалина (рисунок 1.20).

При вдавливании уса закат может быть расположен перпендикулярно к поверхности металла и иметь серповидный конец. Ликвация элементов в области дефекта отсутствует.

2.6 Риска (царапина)

Риска (царапина) – поверхностный дефект в виде канавки без выступа кромок с закругленным или плоским (чашеобразным) дном. Образование дефекта связывают с царапанием поверхности проката изношенной прокатной арматурой. Расположение дефекта по периметру рельсового профиля произвольное. На поверхности рельсового профиля может быть несколько рисок, параллельных друг другу и оси прокатки.

На микрошлифах полость риски перпендикулярна к поверхности, характерным признаком рисок является тупой широкий конец (рисунок 1.21). Риска не сопровождается изменениями структуры, не содержит неметаллических включений и ликвации элементов.

2.7 Отпечатки (вмятины)

Отпечатки (вмятины) – поверхностный дефект, представляющий собой углубления или выступы, расположенные по всей длине (обычно с определенной периодичностью) или на отдельных участках проката (рисунок 1.22).

Изменения микроструктуры вокруг дефекта отсутствуют, либо наблюдается частичное обезуглероживание. Ликвация элементов в области дефекта отсутствует.

Образование дефекта связано с наличием выступов или углублений на прокатных валках, отпечатывающихся на прокате.

2.8 Морщины

Морщины – поверхностный дефект в виде группы чередующихся продольных углублений и выступов, располагающихся обычно по всей длине раската, как правило, в зоне, соответствующей разъему валков. Глубина дефекта редко превышает 1,0 мм.

Характерными признаками морщин на поперечных микрошлифах являются полости с гладкими стенками и тупыми концами, частично заполненные окалиной. Глубина обезуглероженного слоя поверхности морщин соответствует (в некоторых случаях несколько больше) глубине обезуглероженного слоя поверхности проката. Ликвация элементов в области дефекта отсутствует (рисунок 1.23).

2.9 Трещина напряжения

Трещина напряжения – холодные трещины, возникающие в процессах прокатки металла или охлаждения после нее. В прокате трещины могут быть вызваны температурными и механическими напряжениями. Трещины напряжения обычно извилистые, малой ширины, расположены под прямым углом к поверхности (рисунок 1.24) и плавно суживаются вглубь, могут иметь ответвления или раздвоенный конец. Конец трещины тонкий, проходит по границам зерен (рисунок 1.25). В зависимости от температуры возникновения полости трещины могут быть незначительно окислены и обезуглерожены. Скопления неметаллических включений и ликватов в области трещины отсутствуют.

В соответствии с ГОСТ Р 51685–2000 поверхность рельса должна быть без раскатанных трещин, рванин, скворечников, плен, закатов, подрезов и вмятин, поперечных рисок и царапин.

2.10 Осевой деформационный перегрев или пережог

Осевой деформационный перегрев или пережог – внутренний дефект, вызванный деформационным разогревом осевых слоев НЛЗ до температур перегрева (вязко-хрупкого перехода) и оплавления эвтектической структурной составляющей. При воздействии растягивающих напряжений на ослабленную перегревом осевую область происходит разрыхление внутренней зоны заготовки. Осевой перегрев может возникать при деформации НЛЗ в черновой клети, когда температура осевых слоев металла наиболее высокая. Факторами, повышающими вероятность возникновения осевого деформационного перегрева и пережога стали, являются чрезмерно высокие температуры нагрева метала в печи, развитая осевая ликвация, высокие степени деформации металла в первых проходах, пониженная теплопроводность стали. Осевой перегрев приводит к образованию мелких осевых трещин, микрорванин, пористости.

На микрошлифах по месту осевого пережога наблюдаются разрывы металла по границам бывших аустенитных зерен, ослабленных скоплением мелких диффузионных оксидов и оксидов типа окалины (рисунок 1.26). Вокруг дефекта наблюдается обезуглероживание. Дефект сильно разветвлен в сечении.

При производстве рельсов осевой деформационный перегрев и пережог могут послужить причиной расслоения в шейке рельсового профиля и в последующем – поломки рельса в роликоправильной машине. Наибольшей склонностью к возникновению осевого деформационного перегрева и пережога охарактеризована заэвтектоидная рельсовая сталь.

Заключение

В настоящее время основными производителями и поставщиками рельсового проката в России являются ОАО «Новокузнецкий металлургический комбинат» и ОАО «Нижнетагильский металлургический комбинат», входящие в состав ООО «ЕвразХолдинг», причем на долю ОАО «НКМК» приходится в среднем 65 – 70% от общего объема российских рельсов.

За свою более чем полувековую историю легендарным комбинатам удалось успешно функционировать в условиях подъема производства в послевоенные годы, вместе с другими российскими стальпроизводящими предприятиями пережить спад производства, переход на рыночные отношения в 90-х годах прошлого века, а в наши дни в составе ООО «ЕвразХолдинг» стать преуспевающими комбинатами, производящими высококачественную конкурентоспособную на российском и мировом рынках рельсовую продукцию.

Наиболее сильные изменения в технологии производства предприятия претерпели в последнее десятилетие, когда качество рельсов стало доминирующим в вопросах выживаемости комбинатов в условиях жесткой рыночной конкуренции среди производителей ближнего и дальнего зарубежья. За этот период проделан колоссальный объем работ по строительству и пуску в эксплуатацию новых металлургических агрегатов. В частности, только за последний год на ОАО «НКМК» смонтирован и сдан в строй второй агрегат комплексной обработки стали, заменено механическое и энергетическое оборудование закалочной и отпускной печей термоотделения рельсобалочного цеха, полностью автоматизированы и переведены на отопление природным газом теплотехнические агрегаты, пущена в эксплуатацию долгожданная методическая печь с шагающими балками для нагрева непрерывнолитых заготовок под прокатку. Таких существенных трансформаций технологии и капиталовложений комбинаты не испытывали, пожалуй, с момента их рождения.

Столь мощный технический и технологический прорыв в области производства рельсов стал возможен благодаря компании ООО «Евраз-Холдинг», сплотившей и объединившей усилия двух комбинатов в направлении наращивания производственных мощностей и повышения качества рельсовой продукции.

В лучших традициях российского металлургического производства и науки было их тесное плодотворное взаимодействие, которое неоднократно подтверждало известный тезис о том, что теория без практики – мертва, а практика без теории – слепа. Ярким примером тому служит симбиоз ОАО «НКМК» и ГОУ ВПО «Сибирский государственный индустриальный университет», уходящий корнями в далекие 30-е годы прошлого века, когда они были Кузнецким металлургическим комбинатом и Сибирским металлургическим институтом.

Список литературы

1. Дефекты и качество рельсовой стали: Справ. изд./ В.В. Павлов, М.В. Темлянцев, Л.В. Корнева и др. – М.: Теплотехник, 2006 – 218 с.: ил.

2. Ежов А.А., Герасимова Л.П. Дефекты в металлах. Справочник-атлас. – М.: Русский университет, 2002. – 360 с.

3. Дефекты стальных слитков и проката: Справ, изд. / В.В. Правосудович, В.П. Сокуренко, В.Н. Данченко и др. – М.: Интермет Инжиниринг, 2006. – 384 с.