| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Анализ качества изделия машиностроения

Курсовая работа: Анализ качества изделия машиностроения

Государственное образовательное учреждение

высшего профессионального образования

«ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ МИНИСТЕРСТВА ПУТЕЙ СООБЩЕНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ»

Кафедра «Технология металлов»

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИИ

И СЕРТИФИКАЦИИ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ

НА ТЕМУ:

АНАЛИЗ КАЧЕСТВА ИЗДЕЛИЯ МАШИНОСТРОЕНИЯ

САНКТ-ПЕТЕРБУРГ

2011

Реферат

Данная курсовая работа посвящена анализу качества изделия машиностроения.

Она состоит из пояснительной записки и чертежа вала на формате А4. Пояснительная записка состоит из 27 листов, содержит 16 рисунков и 7 таблиц. В записке описывается 11 задач.

В первой задаче приведен пример стандарта, используемого на предприятии, и определение стандартизации.

Во второй задаче рассчитана и выбрана посадка с натягом для соединения зубчатого колеса с валом. Выполнен анализ полученной посадки и построена схема расположения полей допусков. Обозначена посадка соединения и поля допусков сопрягаемых деталей на эскизах.

В третьей задаче подобраны посадки внутреннего и наружного колец подшипника.

Выполнен анализ полученных посадок. Построены схемы расположения полей допусков. Обозначены на эскизах посадки соединяемых деталей и поля допусков этих деталей.

В четвертой задаче подобраны размеры шпонки для соединения шкива с валом.

Назначены посадки шкива на вал и посадки шпонки с пазом вала и пазом втулки в соответствии с вариантом задания. Выполнен анализ полученных посадок шпонки с пазом вала и пазом втулки. Построены схемы расположения полей допусков этих соединений. Обозначены на эскизах посадки соединяемых деталей и поля допусков деталей соединения.

В пятой задаче назначены недостающие осевые и диаметральные размеры ступеней вала, исходя из особенностей конструкции.

В шестой задаче составлена схема размерной цепи. Решена задача расчета размерной цепи с помощью метода полной взаимозаменяемости.

В задачах 7-11 рассмотрены вопросы дальнейшего проектирования вала.

деталь конструкция вал колесо

Задача 1

Приведите пример стандарта, используемого на вашем предприятии, и определение стандартизации.

Стандартизация – установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации и требований безопасности. Стандартизация основывается на объединенных достижениях науки, техники и передового опыта. Она определяет основу не только настоящего, но и будущего развития и должна осуществляться непрерывно.

Стандарт – нормативно-технический документ по стандартизации, устанавливающий комплекс норм, правил, требований к объекту стандартизации и утвержденный компетентным органом.

Приведем примеры стандартов, используемых на предприятии.

При оформлении конструкторской документации используются: ГОСТ 2.301-68, ГОСТ 2.302-68, ГОСТ 2.303-68, ГОСТ 2.304-68 и т.д.

Электромонтаж производится в соответствии с требованиями ГОСТ 23592-79.

Разделка проводов и крепление жил производится в соответствии с требованиями ГОСТ 23587-79.

Задача 2

1. Рассчитать и выбрать посадку с натягом для соединения зубчатого колеса с валом.

2. Выполнить анализ полученной посадки и построить схему расположения полей допусков.

3. Обозначить посадку соединения и поля допусков сопрягаемых деталей на эскизах.

Решение.

Значение наименьшего расчетного натяга:

![]() ,

,

где Рэ – удельное контактное эксплуатационное давление при действии крутящего момента, Па.

![]() ,

,

где f = 0,15 – коэффициент трения,

n = 1,5 – 2 – коэффициент запаса прочности соединения,

D = d – номинальный диаметр соединения, м,

L – длина соединения, м.

![]()

СD и Cd – коэффициенты Ламэ:

![]() ,

,

![]() ,

,

где d1 – внутренний диаметр вала (если вал полый). d1 = 0.

d2 – диаметр впадин зубчатого колеса.

![]()

Наибольший расчетный натяг:

![]() ,

,

где Рдоп – наибольшее допускаемое давление на поверхности вала или втулки, Па.

На поверхности втулки отсутствуют пластические деформации при:

![]()

На поверхности вала отсутствуют пластические деформации при:

![]()

![]()

Поправка к расчетному натягу на смятие неровностей поверхности детали URz, остальные поправки можно принять равными нулю.

![]() ,

,

где к – коэффициент, учитывающий высоту смятия неровностей отверстия втулки и вала. Для принятого метода сборки (с нагревом зубчатого колеса) принимаем: к = 0,5.

С учетом поправки величины граничных допустимых значений функциональных натягов для выбора посадки будут равны:

![]()

![]()

Выберем стандартную посадку по наибольшему натягу.

Посадку будем выбирать в системе отверстия.

В этой системе отверстие имеет основное нижнее отклонение Н, где ЕI=0.

Исходя из условия, что натяг, обеспечиваемый стандартной посадкой (ГОСТ 25347-82), должен быть меньше функционального:

Nmax ф > Nmax = es – EI,

Определяем наибольшее допустимое значение верхнего отклонения вала:

es < Nmax ф – EI = 232 – 0 = 232 мкм.

В соответствии с неравенством по ГОСТ 25347-82 выбираем поле допуска вала:

95u8: es = +173 мкм < (232 мкм = Nmax ф).

Принимаем поле допуска 95u8 (es = +173 мкм, ei = +124 мкм).

Исходя из условия:

Nmin ф < Nmin = ei – ES

определяем наибольшее допустимое значение верхнего отклонения основного отверстия:

ES < ei - Nmin ф = +124 – 21 = 103 мкм.

В соответствии с неравенством по ГОСТ 25347-82 выбираем поле допуска основного отверстия:

95Н8: ES = +54 мкм < 103 мкм.

Принимаем поле допуска 95Н8 (ES = +54 мкм, EI = 0).

Посадка 95Н8/u8 – относится к рекомендуемым.

Проанализируем выбранную посадку с натягом, данные сведем в табл. 1.

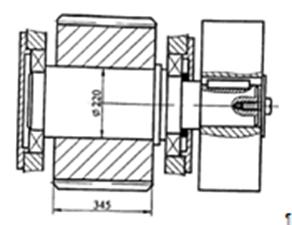

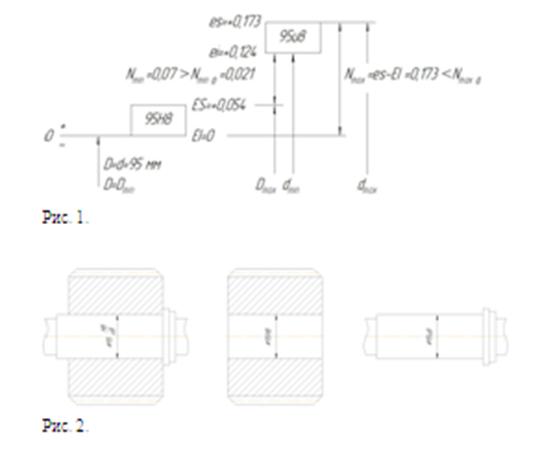

Построим схему расположения полей допусков (рис. 1) и эскизы сопрягаемых деталей (рис. 2).

Таблица 1

| Параметры сопряжения | Для вала | Для отверстия |

| Номинальный размер, мм | 95 | 95 |

| Квалитет | 8 | 8 |

| Условное обозначение основного отклонения | u | Н |

| Условное обозначение поля допуска | u8 | Н8 |

| Верхнее отклонение, мм | еs = +0,173 | ES = +0,054 |

| Нижнее отклонение, мм | ei = +0,124 | EI = 0 |

| Наибольший предельный размер, мм |

dmax = 95,173 |

Dmax = 95,054 |

| Наименьший предельный размер, мм |

dmin = 95,124 |

Dmin = 95,0 |

| Допуск размера, мм | Td = 0,049 | TD = 0,054 |

Характеристики посадки с натягом.

Наибольший натяг: Nmax = dmax – Dmin = 95,173 – 95,0 = 0,173 мм

Наименьший натяг: Nmin = dmin – Dmax = 95,124 – 95,054 = 0,070 мм

Средний натяг: Nm = (Nmax + Nmin)/2 = (0,173 + 0,070)/2 = 0,1215 мм

Допуск натяга: TN = Nmax – Nmin = 0,173 – 0,070 = 0,103 мм

TN = TD + Td = 0,054 + 0,049 = 0,103 мм

Задача 3

Вал вращается, корпус редуктора неподвижен. Вид нагружения наружного кольца – местный, внутреннего – циркуляционный. Осевая нагрузка на опору отсутствует.

1. Подобрать посадки внутреннего и наружного колец подшипника.

2. Выполнить анализ полученных посадок.

3. Построить схемы расположения полей допусков.

4. Обозначить на эскизах посадки соединяемых деталей и поля допусков этих деталей.

Подшипник №214, класс точности: 5, d = 70 мм, D = 125 мм, В = 24 мм, r = 2,5 мм,

d’ = 79 мм, R = 19,5 кН, перегрузка: 300%.

Решение

Интенсивность нагрузки на посадочные поверхности:

![]() ,

,

где B1 – рабочая ширина посадочного места, м:

В1 = В – 2r = 24 – 5 = 19 мм.

kp = 1,8 - динамический коэффициент посадки, при перегрузке до 300%.

F = 1 – коэффициент, учитывающий степень ослабления посадочного натяга (при сплошном вале).

FА = 1 – коэффициент неравномерности распределения радиальной нагрузки.

![]()

По найденному значению РR и исходным данным выбираем поле допуска посадочной поверхности вала: n6. [2]

Поле допуска отверстия в корпусе под наружное кольцо выбираем в зависимости от перегрузки, типа корпуса и типа подшипника: Js7. [2]

Определяем числовые значения отклонений для этих полей допусков вала и отверстия в корпусе согласно ГОСТ 25347-82.

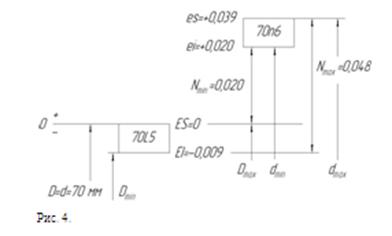

Отклонения вала Ø70n6: es = +39 мкм; ei = +20 мкм.

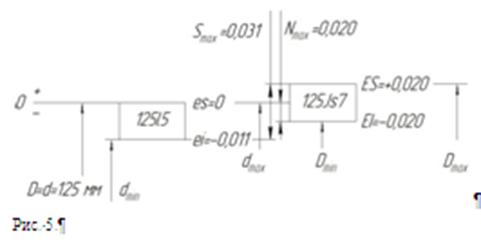

Отклонения отверстия в корпусе Ø125Js7: ES = +20 мкм; EI = -20 мкм.

Числовые значения отклонений для полей допусков подшипника L5 и l5 определяем по ГОСТ 520-89.

Отклонения отверстия внутреннего кольца Ø70L5: ES = 0; EI = -9 мкм.

Отклонения наружного кольца подшипника Ø125l5: es = 0; ei = -11 мкм.

Посадка внутреннего кольца подшипника на вал: Ø70L5/n6 (с натягом).

Посадка наружного кольца в отверстие в корпусе: Ø125Js7/l5 (переходная).

На рис. 3 приведем пример обозначения посадок подшипников качения на сборочных чертежах.

По найденным значениям отклонений сопрягаемых деталей строим схемы расположения полей допусков наружного кольца подшипника с корпусом и внутреннего кольца с валом и проводим анализ этих посадок аналогично второй задаче (табл. 2,3; рис. 4,5).

Характеристики посадки с натягом.

Наибольший натяг: Nmax = dmax – Dmin = 70,039 – 69,991 = 0,048 мм

Наименьший натяг: Nmin = dmin – Dmax = 70,020 – 70 = 0,020 мм

Средний натяг: Nm = (Nmax + Nmin)/2 = (0,048 + 0,020)/2 = 0,034 мм

Допуск натяга: TN = Nmax – Nmin = 0,048 – 0,020 = 0,028 мм

TN = TD + Td = 0,019 + 0,009 = 0,028 мм

Таблица 2

| Параметры сопряжения | Для вала | Для отверстия |

| Номинальный размер, мм | 70 | 70 |

| Квалитет | 6 | 5 |

| Условное обозначение основного отклонения | n | L |

| Условное обозначение поля допуска | n6 | L5 |

| Верхнее отклонение, мм | еs = +0,039 | ES = 0 |

| Нижнее отклонение, мм | ei = +0,020 | EI = -0,009 |

| Наибольший предельный размер, мм |

dmax = 70,039 |

Dmax = 70 |

| Наименьший предельный размер, мм |

dmin = 70,020 |

Dmin = 69,991 |

| Допуск размера, мм | Td = 0,019 | TD = 0,009 |

Таблица 3

| Параметры сопряжения | Для вала | Для отверстия |

| Номинальный размер, мм | 125 | 125 |

| Квалитет | 5 | 7 |

| Условное обозначение основного отклонения | l | Js |

| Условное обозначение поля допуска | l5 | Js7 |

| Верхнее отклонение, мм | еs = 0 | ES = +0,020 |

| Нижнее отклонение, мм | ei = -0,011 | EI = -0,020 |

| Наибольший предельный размер, мм | dmax = 125,0 | Dmax = 125,020 |

| Наименьший предельный размер, мм | dmin = 124,989 | Dmin = 124,980 |

| Допуск размера, мм | Td = 0,011 | TD = 0,040 |

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |