| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Анализ технологии производства пива ОАО "Владпиво"

Предъявляются высокие требования не только к материалу, но и к качеству внутреннего покрытия. Оно должно иметь как можно меньше шероховатостей и углублений, в которых могут оседать инфицирующая микрофлора губительная для пива. Это обеспечивается шлифовкой и тщательным контролем при сборке.

Объем загружаемого сусла не должен превышать 20–27 метров в зависимости от конструкции танка. Свободно пространство для подъема пены должно составлять от 18 до 25% от объема начального сусла. Заполнение и опорожнение ЦКТ осуществляется исключительно снизу по причине простоты. Заполнение сверху приводило бы к лишнему попаданию кислорода. ЦКТ соединяется с несколькими трубопроводами:

- с трубопроводом подачи сусла;

- с линией снятия дрожжей;

- с трубопроводом откачки пива;

- с трубопроводом подачи и возврата моющего агента.

Верхняя часть танка называется куполом танка. Купол доступен для обслуживания и содержит арматуру, размещенную в плите, находящейся в центральной части купола. Купольная арматура защищена от воздействия погодных условий и состоит из:

- предохранительного клапана;

- вакуумного клапана;

- системы для мойки купольной арматуры, подключенной к линии подачи моющих растворов;

- датчика уровня (для защиты от переполнения);

- датчика для измерения давления в танке.

Охлаждение ЦКТ необходимо для оптимального управления температурным режимом брожения. При этом для каждого танка необходимо обеспечить независимое охлаждение. Способ и мощность системы охлаждения зависит от потребности в холоде. Брожение, дображивание и созревание в ЦКТ дает возможность провести данные процессы с отличным выходом за более короткий срок.

По окончании процесса дображивания пиво проходит через сепаратор (поз. 44), где происходит первичная фильтрация пива, а затем насосом перекачивается на фильтр-пресс (поз. 45) для более детальной и точной фильтрации. Отфильтрованное пиво дополнительно насыщается уклекислотой через карбонизатор (поз. 46), где поток углекислоты впрыскивают в поток пива. Растворение диоксида углерода в пиве первоначально нестойко, и стойкость связывания возрастает спустя некоторое время. Далее пиво направляется в 16 сборников осветленного пива–"форфасов" (поз. 47) вместимостью 25 000 л каждый. В форфасном отделении поддерживается температура от 1 до 2°С. Из форфасов пиво избыточным давлением выдавливается в моноблок (поз. 51) цеха бутылочного розлива или в цехах розлива пива в кеги.

1.6 Розлив пива в бутылки

Розлив пива осуществляется на линии розлива производительностью 12 тыс. бутылок в час. По пути к моноблоку пиво проходит через пластичный теплообменник (пастеризатор), где нагревается до температуры 80°С и опять охлаждается. С помощью машины для извлечения бутылки (поз. 48) стеклотара извлекается из ящиков и контейнером подается в бутылкомоечную машину (поз. 49), где стеклотара проходит следующие технологические стадии:

- полное опорожнение бутылок (удаление остатков);

- отмочка;

- щелочная ванна;

- щелочное шприцевание;

- промежуточное шприцевание;

- шприцевание горячей водой;

- шприцевание холодной водой;

- шприцевание свежей водой.

Чистая бутылка через световой экран (поз. 50) конвейером подается к моноблоку (поз. 51), где наполняется пивом и укупоривается кронен-пробкой. Далее через бракетажную машину (поз. 52), пастеризатор (поз. 53) и этикетировачную машину (поз. 54) подается на упаковку в полиэтиленовую пленку (поз. 55).Далее готовая продукция отправляется на склад готовой продукции, где хранится при температуре от 10 до 20°С.

1.7 Требования к качеству пива

Для прохождения обязательной сертификации пиво должно соответствовать требованиям ГОСТ Р 51174-98 [3].

По органолептическим показателям пиво должно соответствовать указанным требованиям:

- прозрачность (прозрачная жидкость без посторонних включений);

- аромат и вкус (чистый вкус и аромат сброженного солодового напитка с хмелевой горечью и хмелевым ароматом, без посторонних запахов и привкусов).

По физико-химическим показателям пиво должно соответствовать указанным требованиям:

- экстрактивность начального сусла (от 8 до 23%);

- объемная доля спирта (от 2,8 до 8,2%);

- кислотность (от 1,0 до 5,0 единиц кислотности);

- цвет (от 0,4 до 1,5 единиц цветности);

- массовая доля двуокиси углерода (не менее 0,33%);

- высота пенообразования (не менее 30мм);

- пеностойкость (не менее 2 минут);

- стойкость пива (для не пастеризованного не менее 8суток, для пастеризованного – 30 суток);

- энергетическая ценность (на 100г пива не менее 30–80 ккал);

- содержание углеводов (на 100г пива не более 3,5–7,8 г углеводов).

2 Исследование сырьевых потоков в процессе варки пива

пиво солод варка брожение

Для количественной оценки используется отклонение (в процентах) средних значений от нормативных. Для оценки значимости отклонений проверяется принадлежность нормативного показателя доверительному интервалу изменения удельного расхода исследуемого ингредиента.

Для реализации поставленной задачи были взяты данные по варке сусла для производства пива "Рыцарь Приморья" на пивзаводе ОАО "Владпиво". Данные за период с июня по декабрь 2007 года приведены в таблице 1.

Таблица 1 - Данные по варке сусла

| Месяц |

Сусло ×105, л |

Ингредиенты сусла, кг | ||||||

|

солод пивоваренный 2 класс ×105 |

экстракт хмеля "магнум" | молочная кислота | кальций хлористый | кальций сернокислый | цинк сернокислый | ирландский мох | ||

| июнь | 15,9 | 1,9 | 133,00 | 479,0 | 296 | 319,0 | 3,10 | 55,50 |

| июль | 10,6 | 1,5 | 108,00 | 318,5 | 212 | 205,0 | 1,70 | 24,41 |

| август | 17,1 | 2,2 | 178,34 | 468,0 | 342 | 214,5 | 2,34 | 66,30 |

| сентябрь | 11,5 | 2,8 | 112,75 | 182,0 | 208 | 169,0 | 0,78 | 26,00 |

| октябрь | 4,7 | 0,6 | 40,10 | 79,0 | 88 | 52,8 | 0,76 | 15,40 |

| ноябрь | 4,4 | 0,5 | 38,00 | 113,5 | 77 | 60,0 | 0,66 | 15,00 |

| декабрь | 7,7 | 1,0 | 101,72 | 215,0 | 118 | 152,7 | 1,22 | 25,82 |

Для возможности оценки отклонения от нормативных показателей переведем расход каждого ингредиента на 1 литр сусла. Значения удельных расходов и нормативных поместили показателей в таблицу 2.

Таблица 2 - Удельный расход ингредиентов на 1 литр сусла

| Месяц | Ингредиенты сусла, кг/л | ||||||

| солод пивоваренный 2 класс | экстракт хмеля "магнум" | молочная кислота | кальций хлористый | кальций сернокислый | цинк сернокислый | ирландский мох | |

| июнь | 0,120 |

8,32×10-5 |

3,00×10-4 |

1,85×10-4 |

2,00×10-4 |

1,94×10-6 |

3,48×10-5 |

| июль | 0,137 |

10,2×10-5 |

3,00×10-4 |

2,00×10-4 |

1,93×10-4 |

1,60×10-6 |

2,30×10-5 |

| август | 0,128 |

10,4×10-5 |

2,73×10-4 |

2,00×10-4 |

1,25×10-4 |

1,37×10-6 |

3,87×10-5 |

| сентябрь | 0,153 |

9,84×10-5 |

1,59×10-4 |

1,82×10-4 |

1,48×10-4 |

0,68×10-6 |

2,27×10-5 |

| октябрь | 0,132 |

8,47×10-5 |

1,67×10-4 |

1,86×10-4 |

1,12×10-4 |

1,61×10-6 |

3,26×10-5 |

| ноябрь | 0,123 |

8,55×10-5 |

2,56×10-4 |

1,73×10-4 |

1,35×10-4 |

1,49×10-6 |

3,38×10-5 |

| декабрь | 0,125 |

12,9×10-5 |

2,73×10-4 |

1,50×10-4 |

1,94×10-4 |

1,55×10-6 |

3,28×10-5 |

| нормативный показатель | 0,125 |

13,1×10-5 |

3,00×10-4 |

2,49×10-4 |

2,00×10-4 |

1,60×10-6 |

4,00×10-5 |

Для дальнейшего расчета нам понадобятся следующие величины [4]:

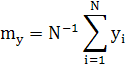

- среднее значение my (математическое ожидание) – мера среднего значения случайной величины.

где N – количество наблюдений;

y – наблюдаемая величина.

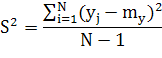

Дисперсия S2 – мера разброса данной случайной величины, то есть её отклонение от математического ожидания.

где N – количество наблюдений;

y – наблюдаемая величина;

my – среднее значение.

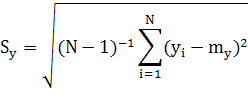

Средне квадратичное отклонение Sy – это показатель рассеивания значения случайной величины относительно ее математического ожидания.

где N – количество наблюдений;

y – наблюдаемая величина;

my – среднее значение.

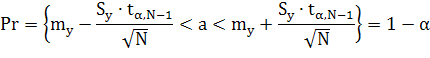

Доверительный интервал Pr [5]– это интервал, построенный с помощью случайной выборки из распределения с неизвестным параметром, такой, что он накрывает данный параметр с заданной вероятностью.

где ![]() – коэффициент Стьюдента

для доверительной вероятности;

– коэффициент Стьюдента

для доверительной вероятности;

α=0,95 и числа степеней свободы (N-1).

Результат расчета приведен в таблице 3.

Таблица 3 - Результаты расчета отклонений удельного расхода ингредиентов

| Ингредиенты сусла, кг/л | |||||||

| солод пив 2 класс | экстракт хмеля магнум | молочная кислота | кальций хлористый | кальций сернокислый | цинк сернокислый | ирландский мох | |

| среднее значение | 0,13 |

9,82×10-5 |

2,47×10-4 |

1,82×10-4 |

1,58×10-4 |

1,46×10-6 |

3,12×-10-5 |

| дисперсия |

1,30×10-4 |

2,63×10-10 |

3,53×10-9 |

2,92×10-10 |

1,36×10-9 |

1,50×10-13 |

3,66×10-11 |

| средне квадратичное отклонение |

1,13×10-2 |

1,62×10-5 |

5,94×10-5 |

1,71×10-5 |

3,68×10-5 |

3,87×10-7 |

6,05×10-6 |

| доверительный интервал |

1,04×10-2 |

1,50×10-5 |

5,50×10-5 |

1,58×10-5 |

3,40×10-5 |

3,57×10-7 |

5,59×10-6 |

| Принадлежит ли нормативное значение доверительному интервалу | Да | Нет | Да | Нет | Нет | Да | Нет |

| процентное отклонение среднего расхода от нормы | 5% | -25% | -18% | -27% | -21% | -9% | -22% |

Из таблицы видно, что нормативный показатель принадлежит доверительному интервалу изменения удельного расхода солода, молочной кислоты и цинка сернокислого, поэтому отклонения можно считать незначительным. Причем среднее значение удельного расхода солода превышает нормативный показатель, что должно благоприятно сказаться на качестве пива. Средние значения удельного расхода экстракта хмеля, калия хлористого, кальция сернокислого и ирландского мха значительно меньше нормированных, что говорит о существенном отклонении от технологического процесса. Тем не менее, пиво прошло сертификацию в РОСПОТРЕБНАДЗОРе, что означает соответствие пива основным показателям качества. Отклонение в технологии производства могло негативно сказаться на вкусовых качествах пива (насыщенность, полнота вкуса и аромат).

В результате проделанной работы была изучена схема процессов производства пива на примере шести стадийной технологической схемы процесса пивоварения на ОАО "Владпиво". Все стадии были подробно рассмотрены в ходе работы со схемой и подробно изложены, кроме стадии производства солода. В связи с тем, что предприятию экономически выгоднее закупать готовый ячменный солод.

В процессе статистического анализа расхода ингредиентов сусла относительно нормативных показателей, были выявлены следующие отклонения. Нормативные значения удельного расходамолочной кислоты и цинка сернокислого принадлежат доверительному интервалу, но превышают средние значения. Эти отклонения можно считать не значительными. Нормативное значение удельного расхода солода принадлежит доверительному интервалу, а среднее значение превышает норму, что благоприятно скажется на качестве пива, так как солод является основным компонентом сусла. В свою очередь нормативные значения удельного расхода экстракта хмеля, калия хлористого, кальция сернокислого и ирландского мха не принадлежат доверительному интервалу, и средние значения значительно меньше нормативных показателей, что говорит о несоответствие с технологическим процессом. Отклонение в технологии производствамогло негативно сказаться на органолептических показателях пива (насыщенность, полнота вкуса и аромат). Так как пиво прошло сертификацию по физико-химическим показателям пива в РОСПОТРЕБНАДЗОРе, можно сказать, что отклонение от технологии производства сказывается на потребителе.

1. Кунце, В. Технология солода и пива/ В. Кунце.– СПб.:Профессия,2003. – 912с.

2. Главачек, Ф. Пивоварение / Ф.Главачек, А.Лхотский – М.: Пищевая промышленность, 1977. – 623 с.

3. ГОСТ Р 51174-98 Пиво. Общие технические условия. – Введ. 01.07.1999. – М. : Изд-во стандартов, 1999. – 12 с.

4. Кривошеев, В.П. Математическое моделирование химико-технологических процессов. Учебное пособие: В 2-х кн. Часть 1 / В.П. Кривошеев. – Владивосток: Изд-во Дальневост. ун-та, 2004.– 94 с.

5. Статистика : учеб.для студ. сред. проф. учеб. заведений / [В.С. Мхитарян, Т.А. Дуброва, В.Г. Минашкин и др.] ; под ред. В.С. Мхитаряна. – 5-е изд., стер. – М. : Издательский центр "Академия"

6. Тюрин, Ю.Н. Статистический анализ данных на компьютере / Ю.Н. Тюрин, А.А. Макаров – М. : ИНФРА–М, 1998. – 528 с.