| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Контрольная работа: Экология современного производства

Контрольная работа: Экология современного производства

План

1. Каково народохозяйственное значение производства серной кислоты? Какие виды сырья используются для производства серной кислоты

2. Какова роль алюминия в социально-экономическом развитии страны? Какие виды сырья используются для производства алюминия

3. Какой процесс переработки твердого топлива называют коксованием? Дайте характеристику современного коксохимического производства. Какие эмиссии поступают в окружающую среду на различных стадиях коксохимического производства

4. Почему охрана атмосферного воздуха считается ключевой проблемой оздоровления окружающей среды

Список использованной литературы

1. Каково народнохозяйственное значение производства серной кислоты? Какие виды сырья используются для производства серной кислоты?

Производство серной кислоты имеет большое народнохозяйственное значение, и прежде всего из-за широкой области её применения. Серную кислоту применяют в производстве минеральных удобрений, как электролит в свинцовых аккумуляторах, для получения различных минеральных кислот и солей, химических волокон, красителей, дымообразующих веществ и взрывчатых веществ, в нефтяной, металлообрабатывающей, текстильной, кожевенной и др. отраслях промышленности. Ее используют в промышленном органическом синтезе в реакциях дегидратации (получение диэтилового эфира, сложных эфиров), гидратации (этанол из этилена), сульфирования (синтетические моющие средства и промежуточные продукты в производстве красителей), алкилирования (получение изооктана, полиэтиленгликоля, капролактама) и др. Самый крупный потребитель серной кислоты - производство минеральных удобрений. На 1 т Р2О5 фосфорных удобрений расходуется 2,2-3,4 т серной кислоты, а на 1 т (NH4)2SO4 - 0,75 т серной кислоты. Поэтому сернокислотные заводы стремятся строить в комплексе с заводами по производству минеральных удобрений. Мировое производство серной кислоты в 2007 достигло 252 млн. тонн.

Сырьем для получения серной кислоты служат: S, сульфиды металлов, H2S, отходящие газы теплоэлектростанций, сульфаты Fe, Ca и др. Основные стадии получения серной кислоты: 1) обжиг сырья с получением SO2; 2) окисление SO2 до SO3 (конверсия); 3) абсорбция SO3. В промышленности применяют два метода получения серной кислоты, отличающихся способом окисления SO2, - контактный с использованием твердых катализаторов (контактов) и нитрозный - с оксидами азота. Для получения серной кислоты контактным способом на современных заводах применяют ванадиевые катализаторы, вытеснившие Pt и оксиды Fe. Чистый V2O5 обладает слабой каталитической активностью, резко возрастающей в присутствии солей щелочных металлов, причем наибольшее влияние оказывают соли К. Промотирующая роль щелочных металлов обусловлена образованием низкоплавких пиросульфованадатов (3К2S2О7 · V2О5, 2К2S2O7 · V2O5 и K2S2O7·V2O5, разлагающихся соответственно при 315-330, 365-380 и 400-405 °С). Активный компонент в условиях катализа находится в расплавленном состоянии.

Схему окисления SO2 в SO3 можно представить следующим образом:

![]()

На первой стадии достигается равновесие, вторая стадия медленная и определяет скорость процесса.

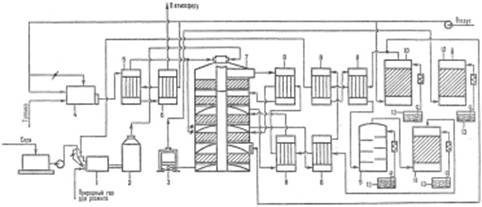

Производство серной кислоты из серы по методу двойного контактирования и двойной абсорбции (рис. 1) состоит из следующих стадий. Воздух после очистки от пыли подается газодувкой в сушильную башню, где он осушается 93-98%-ной серной кислотой до содержания влаги 0,01% по объему. Осушенный воздух поступает в серную печь после предварительного подогрева в одном из теплообменников контактного узла. В печи сжигается сера, подаваемая форсунками: S + О2 = SO2 + 297,028 кДж. Газ, содержащий 10-14% по объему SO2, охлаждается в котле и после разбавления воздухом до содержания SO2 9-10% по объему при 420°С поступает в контактный аппарат на первую стадию конверсии, которая протекает на трех слоях катализатора (SO2 + V2O2 = SO3 + 96,296 кДж), после чего газ охлаждается в теплообменниках. Затем газ, содержащий 8,5-9,5% SO3, при 200°С поступает на первую стадию абсорбции в абсорбер, орошаемый олеумом и 98%-ной серной кислотой: SO3 + Н2О = Н2SO4 + 130,56 кДж. Далее газ проходит очистку от брызг серной кислоты, нагревается до 420°С и поступает на вторую стадию конверсии, протекающую на двух слоях катализатора. Перед второй стадией абсорбции газ охлаждается в экономайзере и подается в абсорбер второй ступени, орошаемый 98%-ной серной кислотой, и затем после очистки от брызг выбрасывается в атмосферу.

Рис. 1. Схема производства серной кислоты из серы:

1 - серная печь; 2 - котел-утилизатор; 3 - экономайзер; 4 - пусковая топка; 5, 6 - теплообменники пусковой топки; 7 - контактный аппарат; 8 - теплообменники; 9 - олеумный абсорбер; 10 - сушильная башня; 11 и 12 - соответственно первый и второй моногидратные абсорберы; 13 - сборники кислоты.

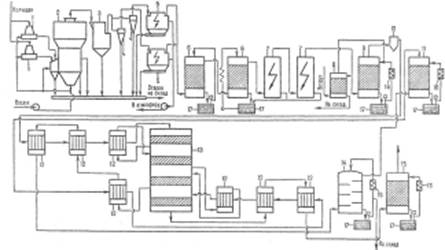

Рис. 2. Схема производства серной кислоты из колчедана:

1 - тарельчатый питатель; 2 - печь; 3 - котел-утилизатор; 4 - циклоны; 5 - электрофильтры; 6 - промывные башни; 7 - мокрые электрофильтры; 8 - отдувочная башня; 9 - сушильная башня; 10 - брызгоуловитель; 11 - первый моногидратный абсорбер; 12 - теплообменники; 13 - контактный аппарат; 14 - олеумный абсорбер; 15 - второй моногидратный абсорбер; 16 - холодильники; 17 - сборники.

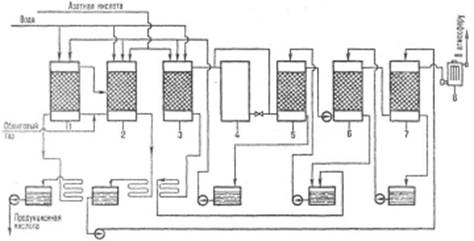

Рис. 3. Схема производства серной кислоты нитрозным методом:

1 - денитрационная башня; 2, 3 - первая и вторая продукционные башни; 4 - окислительная башня; 5, 6, 7 - абсорбционные башни; 8 - электрофильтры.

Производство серной кислоты из сульфидов металлов (рис. 2) существенно сложнее и состоит из следующих операций. Обжиг FeS2 производят в печи кипящего слоя на воздушном дутье: 4FeS2 + 11О2 = 2Fe2 O3 + 8SO2 + 13476 кДж. Обжиговый газ с содержанием SO2 13-14%, имеющий температуру 900°С, поступает в котел, где охлаждается до 450°С. Очистку от пыли осуществляют в циклоне и электрофильтре. Далее газ проходит через две промывные башни, орошаемые 40%-ной и 10%-ной серной кислотой. При этом газ окончательно очищается от пыли, фтора и мышьяка. Для очистки газа от аэрозоля серной кислоты, образующегося в промывных башнях, предусмотрены две ступени мокрых электрофильтров. После осушки в сушильной башне, перед которой газ разбавляется до содержания 9% SO2, его газодувкой подают на первую стадию конверсии (3 слоя катализатора). В теплообменниках газ подогревается до 420°С благодаря теплу газа, поступающего с первой стадии конверсии. SO2, окисленный на 92-95% в SO3, идет на первую стадию абсорбции в олеумный и моногидратный абсорберы, где освобождается от SO3. Далее газ с содержанием SO2 ~ 0,5% поступает на вторую стадию конверсии, которая протекает на одном или двух слоях катализатора. Предварительно газ нагревается в другой группе теплообменников до420 °С благодаря теплу газов, идущих со второй стадии катализа. После отделения SO3 на второй стадии абсорбции газ выбрасывается в атмосферу.

Степень превращения SO2 в SO3 при контактном способе 99,7%, степень абсорбции SO3 99,97%. Производство серной кислоты осуществляют и в одну стадию катализа, при этом степень превращения SO2 в SO3 не превышает 98,5%. Перед выбросом в атмосферу газ очищают от оставшегося SO2. Производительность современных установок 1500-3100 т/сут.

Сущность нитрозного метода (рис. 3) состоит в том, что обжиговый газ после охлаждения и очистки от пыли обрабатывают так называемой нитрозой - серной кислотой, в которой растворены оксиды азота. SO2 поглощается нитрозой, а затем окисляется: SO2 + N2O3 + Н2О = Н2SO4 + NO. Образующийся NO плохо растворим в нитрозе и выделяется из нее, а затем частично окисляется кислородом в газовой фазе до NO2. Смесь NO и NO2 вновь поглощается серной кислотой и т.д. Оксиды азота не расходуются в нитрозном процессе и возвращаются в производственный цикл, вследствие неполного поглощения их серной кислотой они частично уносятся отходящими газами. Достоинства нитрозного метода: простота аппаратурного оформления, более низкая себестоимость (на 10-15% ниже контактной), возможность 100%-ной переработки SO2.

Аппаратурное оформление башенного нитрозного процесса несложно: SO2 перерабатывается в 7-8 футерованных башнях с керамической насадкой, одна из башен (полая) является регулируемым окислительным объемом. Башни имеют сборники кислоты, холодильники, насосы, подающие кислоту в напорные баки над башнями. Перед двумя последними башнями устанавливается хвостовой вентилятор. Для очистки газа от аэрозоля серной кислоты служит электрофильтр. Оксиды азота, необходимые для процесса, получают из HNO3. Для сокращения выброса оксидов азота в атмосферу и 100%-ной переработки SO2 между продукционной и абсорбционной зонами устанавливается безнитрозный цикл переработки SO2 в комбинации с водно-кислотным методом глубокого улавливания оксидов азота. Недостаток нитрозного метода - низкое качество продукции: концентрация серной кислоты 75%, наличие оксидов азота, Fe и др. примесей.

Для уменьшения возможности кристаллизации серной кислоты при перевозке и хранении установлены стандарты на товарные сорта серной кислоты, концентрация которых соответствует наиболее низким температурам кристаллизации. Содержание серной кислоты в технических сортах (%): башенная (нитрозная) 75, контактная 92,5-98,0, олеум 104,5, высокопроцентный олеум 114,6, аккумуляторная 92-94. Серную кислоту хранят в стальных резервуарах объемом до 5000 м3, их общая емкость на складе рассчитана на десятисуточньй выпуск продукции. Олеум и серную кислоту перевозят в стальных железнодорожных цистернах. Концентрированную и аккумуляторную серную кислоту перевозят в цистернах из кислотостойкой стали. Цистерны для перевозки олеума покрывают теплоизоляцией и перед заливкой олеум подогревают.

Определяют серную кислоту колориметрически и фотометрически, в виде взвеси BaSO4 - фототурбидиметрически, а также кулонометрическим методом.

Научно-техническая революция и связанный с ней интенсивный рост химического производства, вызывает существенные негативные изменения в окружающей среде. Серная кислота и олеум - чрезвычайно агрессивные вещества, поражают дыхательные пути, кожу, слизистые оболочки, вызывают затруднение дыхания, кашель, нередко - ларингит, трахеит, бронхит и т.д. ПДК аэрозоля серной кислоты в воздухе рабочей зоны 1,0 мг/м3, в атмосферном воздухе 0,3 мг/м3 (максимальная разовая) и 0,1 мг/м3 (среднесуточная). Поражающая концентрация паров серной кислоты 0,008 мг/л (экспозиция 60 мин), смертельная 0,18 мг/л (60 мин). Класс опасности 2. Аэрозоль серной кислоты может образовываться в атмосфере в результате выбросов химических и металлургических производств, содержащих оксиды S, и выпадать в виде кислотных дождей. Например отравление пресных вод, загрязнение земной атмосферы, истребление животных и птиц. В результате мир оказался в тисках экологического кризиса. Вредные выбросы сернокислых заводов следует оценивать не только по действию содержащегося в них оксида серы на расположенные вблизи предприятия зоны, но и учитывать другие факторы - увеличение количества случаев респираторных заболеваний человека и животных, гибель растительности и подавление ее роста, разрушение конструкций из известняка и мрамора, повышение коррозионного износа металлов. По вине “кислых” дождей повреждены памятники архитектуры (Тадж-Макал).

В зоне до 300 км от источника загрязнения (SO2) опасность представляет серная кислота, в зоне до 600 км. - сульфаты. Серная кислота и сульфаты замедляют рост с/х культур. Закисление водоемов (весной при таянии снега, вызывает гибель икр и молоди рыб. Помимо экологического ущерба налицо экономический ущерб - громадные суммы каждый год теряются при раскисление почв.

2. Какова роль алюминия в социально-экономическом развитии страны? Какие виды сырья используются для производства алюминия?

Алюминиевая промышленность, отрасль цветной металлургии, объединяющая предприятия по выработке металлического алюминия. Она играет большую роль в социально-экономическом развитии страны.

Хотя сегодня мировой рынок металла чрезвычайно разнообразен, в то же время в Республике Беларусь он находится на стадии формирования. Одним из наиболее важных факторов его становления является наличие собственных производителей металлопроката.

Основными производителями и, естественно, поставщиками металлопродукции для Беларуси в настоящее время являются предприятия России и Украины. Но поскольку в стране высокоразвиты основные металлопотребляющие отрасли: машиностроение, электротехническая, автомобильная и ряд других отраслей машиностроительной и металлообрабатывающей промышленности, а также строительство, железно-дорожный транспорт, химическая, пищевая промышленность, сельское хозяйство, то для Беларуси, не обладающей запасами руд цветных металлов, производство алюминия, может стать одной из важнейших, определяющих не только уровень экономического развития страны, но и ее экономическую безопасность, экспортный потенциал. Так же продукция цветной металлургии разнообразна и востребована ключевыми отраслями экономики.

Цветная металлургия как отрасль промышленности обладает рядом особенностей, которые, безусловно, оказывают влияние на эффективность ее функционирования:

1. Цветная металлургия является наиболее материалоемкой отраслью промышленности. Она осуществляет переработку полиметаллического сырья, бедного по содержанию полезных компонентов и имеющего сложный вещественный состав. В исходном сырье черной металлургии содержание железа составляет 25-30 % (бедные руды) и 55-65 % (богатые руды). Предприятия цветной металлургии зачастую перерабатывают руды с содержанием ценного компонента 0,3-2,1 % (руды основных тяжелых цветных металлов) и от сотых долей до 0,5 % (руды редких и легирующих металлов). Лишь производство алюминия базируется на более богатом сырье: самые богатые бокситы содержат 40-45 % глинозема. Однако доля такого сырья все время уменьшается. На производство 1 т олова расходуется свыше 300 т руды; 1 т никеля - 200 т руды; 1 т меди - 100 т руды.

2. Цветная металлургия - топливо- и электроемкая отрасль. Наиболее топливоемкими являются производство меди, никеля, кобальта, свинца. При получении алюминия требуется 18 000-20 000 кВт·ч/т, при электроплавке никеля - свыше 30 000 кВт·ч/т электроэнергии. (Для сравнения - расход электроэнергии на выплавку 1 т стали составляет 500 кВт·ч).

3. Цветная металлургия характеризуется высокими трудовыми затратами.

4. Руды, перерабатываемые на предприятиях цветной металлургии, как правило, полиметаллические. Поэтому одной из основных особенностей цветной металлургии является комлексность переработки сырья.

5. Цветная металлургия характеризуется многостадийностью технологических процессов. Полный цикл предполагает добычу руды, ее обогащение, металлургический передел, обработку металлов.

6. Эффективность производственной деятельности в цветной металлургии зависит от природного сырьевого фактора.

7. Для цветной металлургии характерна высокая экологическая опасность производства.

Приведем пример. На территории многих регионов России с развитой цветной металлургией возникли районы с неблагополучной экологической обстановкой. Отдельные территории Таймырского автономного округа (окрестности Норильского промышленного района) можно классифицировать как зоны экологического бедствия. Погибшие древостои в зоне воздействия выбросов Норильского горно-металлургического комбината распространены к югу на 90 км, к юго-востоку - на 120 км от Норильска.

В Красноярске неблагоприятное состояние атмосферного воздуха определяется выбросами Красноярского алюминиевого завода, составляющими почти 50 % общих выбросов по городу.

К особенностям цветной металлургии относятся также высокая капиталоемкость, фондоемкость, большая длительность строительно-монтажного цикла.

| Продукция цветной металлургии | |

| Тяжелые металлы | Прокат и трубы |

| Легкие металлы | Полупровадниковые металлы |

| Легирующие металлы | Твердые сплавы |

| Благородные металлы | Углеродные материалы |

| Редкие металлы | Непрофильные виды продукции |

Рис. 1. Классификация продукции цветной металлургии

Цветная металлургия производит разнообразную продукцию, которая может быть подразделена на десять групп (рис. 1). Продукция каждой группы находит широкое и разнообразное применение в различных металлопотребляющих отраслях.

Металлургический комплекс Беларуси на сегодняшний день включает в себя 5 предприятий цветной металлургии, основные виды продукции которых, сертифицированы во многих странах мира и соответствуют международным стандартам. Однако Беларусь не располагает полноценными месторождениями алюминиевой руды и полностью импортирует их.

Согласно положений и основных задач Программы социально-экономического развития Республики Беларусь на 2005-2010 гг., в рамках научных исследований и опытно-конструкторских разработок на базе внедрения новых и высоких технологий, на территории нашей республики, ученые осваивают производство, которое будет основано на технологии получения цветных металлов из отработанных катализаторов (веществ, ускоряющих химические процессы), которые являются отходами предприятий нефтехимической промышленности, таких как «Гродно Азот», «Нафтан», Мозырский нефтеперерабатывающий завод». Суммарный объем которых оценивается в 200-250 т в год, а содержание цветных металлов в них колеблется от 20 до 40%.

По расчетам специалистов, инвестиции окупятся менее чем за два года. Такое первое в Беларуси гидрометаллургическое производство на базе Дзержинского опытного механического завода планируется открыть в Минской области. Реализацией этого проекта занимаются коммунальное унитарное предприятие «Минский областной инновационный центр» и ученые БНТУ в соответствии с Государственной программой инновационного развития Беларуси на период до 2010 г. Минимальный годовой объем производства на заводе может составить примерно по 78 т меди и цинка, по 80 т никеля, молибдена и алюминия. Сотрудники БНТУ успешно провели испытания по переработке катализаторов в лабораторных условиях, примерно через 1,5 года эти технологии можно будет использовать в промышленных масштабах.

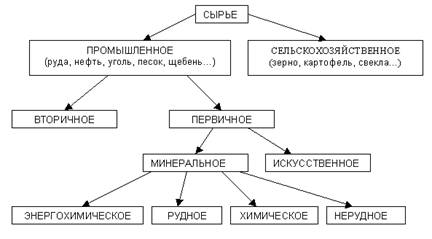

Сырье, материалы, топливо и энергия являются основой нормального функционирования экономики государства. Сырье - предмет труда, на добычу или производство которого был затрачен труд и который под его воздействием претерпел определенные изменения, которое подразделяется на промышленное и сельскохозяйственное (рис. 2).

Рис. 2 Классификация сырья

Сельскохозяйственное сырье производится в отраслях сельского хозяйства (зерно, картофель, свекла) и потребляется главным образом отраслями пищевой и легкой промышленности.

Промышленное сырье - это сырье, полученное в результате работы предприятий промышленных отраслей, потребляемое главным образом в отраслях тяжелой индустрии (руда, нефть, уголь, песок, щебень).

Страницы: 1, 2

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |