| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Контрольная работа: Розрахунок режимів різання при обробці деталі

1. Розрахуємо довжину робочого ходу:

![]() (мм),

(мм),

де ![]() мм – довжина різання;

мм – довжина різання;

![]() – додаткова довжина ходу, викликана

в окремих випадках особливостями налагодження і конфігурації деталі (в нашому випадку

– додаткова довжина ходу, викликана

в окремих випадках особливостями налагодження і конфігурації деталі (в нашому випадку

![]() = 0);

= 0);

у = 4 мм – довжина підводу, врізання і перебігу інструменту, визначається за [дод. 3, с. 303, 3] в залежності від виду обробки і діаметру оброблюваного отвору.

2. По карті [С-2, с. 110–114, 3] призначимо подачу на оберт:

- виходячи із умов обробки, група подач – І [С-2, с. 110, 3];

- оскільки оброблюваний

матеріал – чавун, відношення довжини різання до діаметру < 3, згідно з [С-2,

с. 112, 3] рекомендована подача на оберт ![]() мм/об.

мм/об.

- остаточно приймаємо

найближчу подачу на оберт за паспортом верстату: ![]() мм/об.

мм/об.

3. За картою [С-3, с. 114, 3] визначаємо період стійкості інструменту:

![]() (хв),

(хв),

де ![]() хв – стійкість машинної

роботи верстату, визначається в залежності від кількості інструментів в налагодженні

(1) та діаметру обробки за [табл., с. 114, 3];

хв – стійкість машинної

роботи верстату, визначається в залежності від кількості інструментів в налагодженні

(1) та діаметру обробки за [табл., с. 114, 3];

![]() – коефіцієнт довжини різання інструменту.

– коефіцієнт довжини різання інструменту.

4. Визначаємо швидкість різання та число обертів шпинделя за хвилину:

- визначаємо розрахункову швидкість різання для обробки сірого чавуну:

![]() (м/хв),

(м/хв),

де ![]() м/хв – табличне значення

швидкості в залежності від подачі і діаметру обробки, визначається за [С-4, табл.,

с. 118, 3];

м/хв – табличне значення

швидкості в залежності від подачі і діаметру обробки, визначається за [С-4, табл.,

с. 118, 3];

![]() – коефіцієнт, що залежить від

твердості оброблюваного матеріалу, за [С-4, табл., с. 118, 3];

– коефіцієнт, що залежить від

твердості оброблюваного матеріалу, за [С-4, табл., с. 118, 3];

![]() – коефіцієнт, що залежить від

стійкості інструменту та інструментального матеріалу, за [С-4, табл., с. 119,

3];

– коефіцієнт, що залежить від

стійкості інструменту та інструментального матеріалу, за [С-4, табл., с. 119,

3];

![]() – коефіцієнт, що залежить від

відношення довжини до діаметру обробки, за [С-4, табл., с. 119, 3];

– коефіцієнт, що залежить від

відношення довжини до діаметру обробки, за [С-4, табл., с. 119, 3];

- визначаємо розрахункове значення числа обертів шпинделя:

![]() (об/хв),

(об/хв),

- уточнюємо фактичне

значення частоти обертання за паспортом верстату, приймаючи найближче значення,

![]() об/хв.

об/хв.

- уточнюємо фактичне значення швидкості різання о прийнятому значенню числа обертів:

![]() (м/хв),

(м/хв),

5. Розраховуємо основний машинний час обробки:

![]() (хв).

(хв).

6. Виконуємо перевірочні розрахунки:

- визначаємо осьову силу різання:

![]() (кГ),

(кГ),

де ![]() кГ – табличне значення

осьової сили при обробці сірого чавуну в залежності від подачі і діаметру обробки,

визначається за картою [С-5, табл., с. 124, 3];

кГ – табличне значення

осьової сили при обробці сірого чавуну в залежності від подачі і діаметру обробки,

визначається за картою [С-5, табл., с. 124, 3];

![]() – коефіцієнт, що залежить від

оброблюваного матеріалу та його твердості [С-5, табл., с. 126, 3];

– коефіцієнт, що залежить від

оброблюваного матеріалу та його твердості [С-5, табл., с. 126, 3];

- визначаємо потужність різання:

![]() (кВт),

(кВт),

де ![]() кВт – табличне значення

потужності при обробці сірого чавуну в залежності від подачі і діаметру обробки,

визначається за картою [С-6, табл., с. 127, 3];

кВт – табличне значення

потужності при обробці сірого чавуну в залежності від подачі і діаметру обробки,

визначається за картою [С-6, табл., с. 127, 3];

![]() – коефіцієнт, що залежить від

оброблюваного матеріалу та його твердості [С-5, табл., с. 126, 3]

– коефіцієнт, що залежить від

оброблюваного матеріалу та його твердості [С-5, табл., с. 126, 3]

Знайдені значення потужності різання та осьової сили не перевищують допустимі за паспортом верстату.

3.2 Розрахунок режимів різання розрахунково-аналітичним методом

Чорнове фрезерування (операція 15)

Вихідні дані:

матеріал: СЧ20, HB 230, ![]() МПа;

МПа;

вид обробки: фрезерування

інструмент: фреза торцева ш160 , матеріал твердосплавних пластин – ВК6, кількість зубів z =16, ширина B = 46 мм (ГОСТ 9473-80);

шорсткість поверхні після обробки : Rz = 40 мкм;

обробка без охолодження згідно [табл. 39, с. 288, 1];

глибина фрезерування: t = 1,8 мм (рівна припуску на обробку на цьому переході);

довжина оброблюваної поверхні: l = 318 мм (за кресленням);

верстат: 6Р13Ф3;

потужність двигуна головного руху: 7,5 кВт;

діапазон частоти обертання шпинделя: 40...2000 об/хв;

діапазон подач за координатами X, Y, Z: 3...4800 мм/хв;

число ступенів регулювання частоти обертання: 18;

регулювання: ступінчасте.

Частота обертання шпинделя верстата мод. 6Р13Ф3, хв-1

| 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 |

| 315 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 |

Подачі верстату мод. 6Р13Ф3, мм/хв

| 3 | 4 | 5 | 6,3 | 8 | 10 | 12,5 | 16 | 20 |

| 25 | 31,5 | 40 | 50 | 63 | 80 | 100 | 125 | 160 |

| 200 | 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1250 |

| 1600 | 2000 | 2500 | 3150 | 4000 |

|

|||

Розрахунок режиму різання будемо вести у наступній послідовності:

1. Визначаємо подачу:

Приймаємо подачу на зуб фрези sz в межах 0,14...0,24 мм/зуб за [табл. 33, с. 283, 1] в залежності від потужності верстата (5...10 кВт), оброблюваного та оброблюючого матеріалів. Враховуючи примітку до [табл. 33, с. 283, 1], оскільки ширина фрезерування більша 30 мм, зменшуємо табличне значення подачі на 30%:

sz ≈ 0,1 мм/зуб.

Тоді подача на оберт складе:

![]() (мм/об).

(мм/об).

2. Визначимо швидкість різання (колову швидкість фрези):

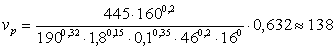

![]() ,

,

де D = 160 мм – діаметр фрези;

B = 46 мм – ширина фрези;

z = 16 – кількість зубів інструменту.

Значення коефіцієнта СV та показників степенів в цій формулі визначаємо за [табл. 39, с. 288, 1] в залежності від типу фрези, виду операції, матеріалу ріжучої частини:

СV = 445, q = 0,2, x = 0,15, y = 0,35, u = 0,2, p = 0, m = 0,32.

Т = 190 хв – період стійкості фрези за [табл. 40, с. 290, 1];

Загальний поправочний коефіцієнт на швидкість різання:

![]() ,

,

В цій формулі:

За [табл. 1, с. 261, 1] поправочний коефіцієнт, що враховує вплив фізико-механічних властивостей оброблюваного матеріалу на швидкість різання для сірого чавуну:

![]() ,

,

де ![]() – показник степені,

що визначається за [табл. 2, с. 262, 1].

– показник степені,

що визначається за [табл. 2, с. 262, 1].

За [табл. 5, с.

263, 1] визначаємо поправочний коефіцієнт, що враховує вплив стану поверхні заготовки

на швидкість різання за: ![]() .

.

За [табл. 6, с. 263, 1]

визначаємо поправочний коефіцієнт, що враховує вплив інструментального матеріалу

на швидкість різання: ![]() .

.

Отже, розрахункова швидкість різання:

(м/хв).

(м/хв).

3. Розрахункова частота обертання інструменту:

![]() (об/хв).

(об/хв).

4. Хвилинна подача:

![]() (мм/хв)

(мм/хв)

5. Узгодимо за паспортними

даними верстата і остаточно приймемо фактичну частоту обертання: ![]() (об/хв).

(об/хв).

Тоді фактична хвилинна

подача: ![]() (мм/хв).

(мм/хв).

Уточнимо значення швидкості різання:

![]() (м/хв).

(м/хв).

6. Визначимо значення складових сили різання:

Знайдемо значення головної складової сили різання (при фрезеруванні – колова сила):

![]() .

.

Значення коефіцієнта Ср та показників степенів в цій формулі визначаємо за [табл. 41, с. 291, 1] в залежності від типу фрези, оброблюваного і оброблюючого матеріалів:

Ср = 54,5, q = 1,0, x = 0,9, y = 0,74, u = 1,0, w= 0.

Поправочний коефіцієнт

на якість оброблюваного матеріалу знаходимо в [табл. 9, с. 264, 1]: ![]() .

.

Отже, колова сила дорівнює:

![]() (Н).

(Н).

Величини решти складових сили різання визначаємо із їх співвідношення з головною складовою – коловою силою за [табл. 42, с. 292, 1]:

Горизонтальна сила

(сила подачі): ![]() (Н).

(Н).

Вертикальна сила:

![]() (Н).

(Н).

Радіальна сила: ![]() (Н).

(Н).

Осьова сила: ![]() (Н).

(Н).

7. Визначимо крутний момент на шпинделі:

![]() (Н∙м).

(Н∙м).

8. Ефективна потужність різання:

![]() (кВт)

(кВт)

9. Основний технологічний час згідно [п. ІІ , с. 190, 4] та [п. 2.2.6., с. 104, 2]:

![]() (хв),

(хв),

де L – довжина шляху, що проходить інструмент в напрямку подачі;

l – довжина оброблюваної поверхні (за кресленням) = 318 мм;

l1 – величина на врізання і перебіг інструменту, що визначається за [дод. 4, арк. 6, с. 378, 4] в залежності від типу фрези (торцева), схеми її установки (симетрична) й ширини фрезерування (за кресленням = 220 мм);

sхв – хвилинна подача фрези, визначена раніше;

Чорнове розточування (операція 15)

Вихідні дані:

матеріал: СЧ20, HB 230, ![]() МПа;

МПа;

вид обробки: розточування

інструмент: розточувальний різець 2142-0444 з пластинами з твердого сплаву ВК6 за ГОСТ 9795–84 типу 4, виконання 1;

глибина фрезерування: t = 1,6 мм (рівна припуску на обробку на цьому переході);

нормативний період стійкості різців за [Д. 2.10., с.459, 2]: Т = 30 хв;

діаметри обробки: ш92 мм та ш82 мм (на подальших операціях напівчистового і чистового розточування отвори будуть оброблені до діаметрів, вказаних на кресленні ш95Н7 та ш85Н7);

довжини оброблюваних поверхонь: 45 мм і 35 мм (за кресленням);

верстат: 6Р13Ф3 (характеристики наведені вище).

Розрахунок режиму різання будемо вести у наступній послідовності:

1. Для чорнового розточування за [табл. 12, с.267, 1] при заданому перерізі різця та глибині різання рекомендується подача S = 0,2...0,3 мм/об.

Приймаємо подачу S = 0,22 мм/об.

2. Швидкості різання визначатимемо за формулами теорії різання, згідно [п. 3, с.265, 1]:

![]() .

.

Значення коефіцієнтів в цій формулі знаходимо за [табл. 17, с.266, 1]:

![]() .

.

Швидкісний коефіцієнт:

![]() .

.

В цій формулі:

За [табл. 1, с. 261, 1]:

![]() ,

,

За [табл.

5, с. 263, 1]: ![]() ;

;

За [табл.

6, с. 263, 1]:![]() .

.

Отже, загальний швидкісний

коефіцієнт: ![]() .

.

При внутрішній обробці (розточуванні) згідно рекомендацій за [табл. 17, с. 270, 1] на швидкість різання додатково водиться поправочний коефіцієнт 0,9:

Таким чином швидкість різання:

![]() (м/хв);

(м/хв);

3. Розрахункова частота

обертання шпинделя визначається за наступною формулою: ![]() , розраховане значення уточнюємо

за паспортом верстата:

, розраховане значення уточнюємо

за паспортом верстата:

Поверхня 1 (ш92 мм):

![]() (об/хв);

(об/хв); ![]() об/хв;

об/хв;

Поверхня 2 (ш82 мм):

![]() (об/хв);

(об/хв); ![]() об/хв;

об/хв;

4. Уточнюємо значення

швидкості різання: ![]() .

.

Поверхня 1 (ш92 мм):

![]() (м/хв);

(м/хв);

Поверхня 2 (ш82 мм): ![]() (м/хв).

(м/хв).

5. Визначаємо сили різання при обробці:

Величини тангенційної PZ, радіальної PY і осьової PX складових сили різання при розточуванні визначаються за формулою:

![]() .

.

За [табл. 22, с. 274, 1] знаходимо коефіцієнти для визначення складових сили різання:

![]() ;

;

![]() ;

;

![]() .

.

Поправочний коефіцієнт на силу різання являє собою добуток наступних коефіцієнтів:

![]() .

.

За [табл.9, с.264 і табл.23, с.275, 1] визначаються поправочні коефіцієнти для складових сили різання в залежності від:

- механічних властивостей матеріалу, що оброблюється:

![]() ;

;

Поправочні коефіцієнти що враховують вплив геометричних параметрів:

- головного кута в плані: КРцХ = 1,11; КРцУ =0,77; КРцZ = 0,94;

- переднього кута: КРгХ = КРгУ = КРгZ =1,0;

- кута нахилу різальної кромки: КРлХ = 0,8; КРлУ = 1,3; КРлZ = 1,0.

Тоді:

![]() ;

;

![]() ;

;

![]() .

.

Складові сили різання:

![]() (Н);

(Н);

![]() (Н);

(Н);

![]() (Н);

(Н);

6. Потужність різання

розраховують за формулою: ![]() .

.

Поверхня 1 (ш92 мм):

![]() (кВт);

(кВт);

Поверхня 2 (ш82 мм):

![]() (кВт);

(кВт);

7. Визначення основного часу:

Основний технологічний час на перехід, підраховується за формулою згідно [р. ІІ , с. 55, 4]:

![]() ,

,

Поверхня 1 (ш92 мм):

![]() (хв);

(хв);

Поверхня 2 (ш82 мм):

![]() (хв).

(хв).

4. Стислі відомості про інструментальні матеріали

Матеріал свердла – швидкорізальна сталь Р6М5.

Основні відомості щодо матеріалу свердла для обробки отворів визначимо згідно [с. 48, п. 3.4., 5].

Основним легуючим елементом швидкорізальних сталей є вольфрам (Р), який взаємодіє з вуглецем, завдяки чому сталь набуває високої твердості, температуро- і зносостійкості. Окрім того, сталь містить молібден (М), який є хімічним аналогом вольфраму. Легування молібденом сприяє підвищенню теплопровідності сталі. Вольфрамо-молібденові сталі більш пластичні і куються краще, ніж вольфрамові, мають нижчий бал карбідної неоднорідності.

До хімічного складу сталі Р6М5 входить 6% вольфраму (W) та 5% молібдену (Mo).

Сталь Р6М5 доцільно застосовувати при виготовленні інструментів, що використовуються при невеликих швидкостях різання, але з великими перерізами шару, що зрізається, тобто при важкому силовому режимі. Внаслідок високої пластичності сталь придатна для виготовлення інструментів методами пластичного деформування.

Основні властивості сталі Р6М5:

- твердість: 62...64 HRC;

- теплостійкість, и: 620°С;

- границя міцності на згин, узг: 2900...3100 МПа;

- швидкості різання, v: 25...35 м/хв.

Матеріал твердосплавних пластин торцевої фрези та розточувального різця – вольфрамовий (однокарбідний) твердий сплав ВК6 [с. 50, п. 3.5., 5]. Основою твердого сплаву ВК6 є карбіди вольфраму (WC), що мають високу тугоплавкість і мікротвердість, їх зерна з’єднуються між собою кобальтом (Co). Чим більше в сплаві WC, тим вища твердість і теплостійкість і менша міцність сплаву. Твердий сплав ВК6 характеризується високою твердістю, теплостійкістю та швидкостями різання, проте має відносно низьку міцність на згин. Застосовується для чорнової і напівчистової обробки чавунів і кольорових сплавів.

Хімічний склад сплаву ВК6: 6% кобальту (Co), решта – 94% карбідів вольфраму (WC).

Основні властивості твердого сплаву ВК6:

- твердість: 87...90 HRА;

- теплостійкість, и: 800...900 °С;

- границя міцності на згин, узг: 1000...1200 МПа;

- швидкості різання, v: 90...300 м/хв.

5. Встановлення взаємозв’язку елементів режиму різання та параметрів перерізу шару, що зрізається

Торцеве фрезерування

а б

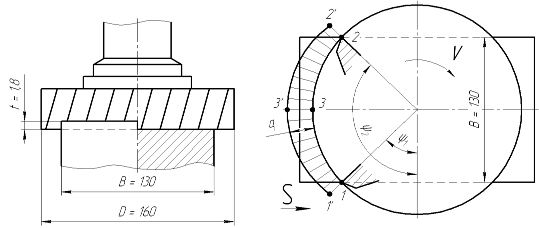

Рис. 1. Схеми зрізання припуску при торцевому фрезеруванні

На (рис. 1) зображені схеми зрізання припуску при фрезеруванні поверхні торцевою фрезою згідно [с. 228, 6]. На (рис 1, а) глибина різання t = 1,8 мм рівна припуску на обробку на заданому переході. В = 130 мм – ширина фрезеруванні (рівна ширині оброблюваної поверхні). D = 160 мм – діаметр фрези.

Приймемо для нашого

випадку симетричне фрезерування (рис. 1). Кут контакту торцевої фрези ![]() . Так як фрезерування симетричне,

в точці 1 (рис. 1, б) має місце рівність:

. Так як фрезерування симетричне,

в точці 1 (рис. 1, б) має місце рівність: ![]() .

Цьому значенню кута відповідає товщина шару, що зрізається,

.

Цьому значенню кута відповідає товщина шару, що зрізається, ![]() . Протягом першої половини робочого

циклу зубу товщина шару, що зрізається, зростає і в точці 3, що лежить на осі симетрії

оброблюваної заготовки, товщина шару, що зрізається зубом, максимальна і рівна

. Протягом першої половини робочого

циклу зубу товщина шару, що зрізається, зростає і в точці 3, що лежить на осі симетрії

оброблюваної заготовки, товщина шару, що зрізається зубом, максимальна і рівна ![]() . Тобто для нашого випадку максимальна

товщина зрізу рівна 0,1 мм. На (рис. 1, б) умовно показана епюра товщини

шару, що зрізається, яка в графічній формі виражає закономірність зміни величини

. Тобто для нашого випадку максимальна

товщина зрізу рівна 0,1 мм. На (рис. 1, б) умовно показана епюра товщини

шару, що зрізається, яка в графічній формі виражає закономірність зміни величини

![]() за робочий цикл зуба фрези.

за робочий цикл зуба фрези.

Ширина шару, що зрізається

для торцевих фрез рівна ![]() , де

, де ![]() – кут нахилу ріжучої кромки,

– кут нахилу ріжучої кромки,

![]() – головний кут в плані ріжучої

кромки зуба торцевої фрези.

– головний кут в плані ріжучої

кромки зуба торцевої фрези.

Свердлування

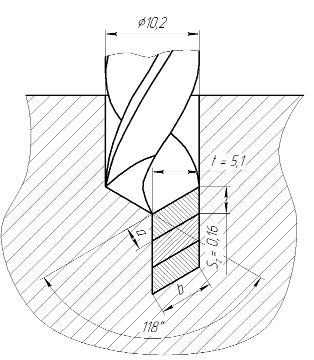

Рис. 2. Елементи різання при свердлуванні

При свердлуванні в суцільному матеріалі глибина різання рівня половині оброблюваного діаметру (діаметру свердла):

![]() (мм).

(мм).

Щоб знайти подачу на зуб інструменту, слід розділити на кількість зубів знайдену в п. 3 подачу на оберт (кількість зубів для свердла – 2):

![]() (мм/зуб).

(мм/зуб).

Товщина шару, що зрізається, рівна:

![]() (мм).

(мм).

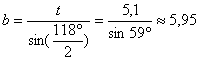

Ширина шару, що зрізається:

(мм).

(мм).

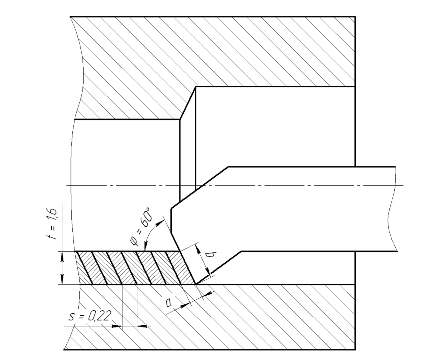

Розточування

На (рис. 3) зображені елементи різання при обробці отвору розточувальним різцем згідно [с. 185, 6]. Глибина різання рівна припуску на обробку на даному переході: t = 1,6 мм.

Подача на оберт заготовки встановлена у п.3. даної роботи і рівна S = 0,22 мм.

Товщина шару, що зрізається, рівна:

![]() (мм).

(мм).

Ширина шару, що зрізається:

![]() (мм).

(мм).

Рис. 3. Елементи різання при розточуванні

Література

1. Справочник технолога-машиностроителя. В 2-х т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – Т2 – 496 с.

2. Кирилович В.А., Мельничук П.П., Яновський В.А. – Нормування часу та режимів різання для токарних верстатів з ЧПК: Навчальний посібник для студентів машинобудівних спеціальностей / Під заг. ред. В.А. Кириловича. – Житомир: ЖІТІ, 2001. – 600 с.

3. Режимы резания металлов: Справочник / Под ред. Ю.В. Барановского. – М.: Машиностроение, 1972. – 364 с.

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть І. Токарные, карусельные, токарно-револьверные, алмазно-расточные, сверлильные, строгальные, долбежные и фрезерные станки. Изд. 2-е, М: Машиностроение, 1974. – 406 с.

5. Виговський Г.М. Теорія різання: Навч. посібн. – Житомир: ЖДТУ, 2006. – 250 с.

6. Грановский Г.И., Грановский В.Г. Резание металлов: Учебн. для вузов. – М.: Высш. шк., 1985. – 304 с.