| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Анализ работы компрессорных установок

Наибольшим разнообразием отличаются конструкции трубчатых и кожухотрубных теплообменников. Большинство газоводяных кожухотрубных аппаратов имеет цилиндрический корпус. Трубы заделаны в трубные решётки. Поскольку внутренняя поверхность круглых труб достаточно просто очищается от накипи, чаще всего вода подаётся в трубное пространство, газ - в межтрубное, но в некоторых случаях в охладителях поршневых компрессоров газ течёт по трубам, а вода в межтрубном пространстве. Для чистки аппаратов от накипи пучок труб вынимается из корпуса, хотя и при этом мелкий ремонт таких теплообменников затруднителен.

В теплообменниках, использующих расположенные вдоль осей корпуса гладкие трубы, организация нужного режима течения межтрубного теплоносителя (как правило газа) достигается установкой перегородок. Основные недостатки такой конструкции - большие масса и габаритные размеры, а также ограничение возможностей унификации, поскольку уменьшение числа перегородок ухудшает газораспределение, увеличивает перетечки и усиливает вибрацию труб. Снижение массы и габаритных размеров таких аппаратов путём использования поперечно-оребрённых труб связано со значительным усложнением конструкции, поскольку для достижения многоходовости межтрубного пространства необходима установка дополнительных трубных досок.

Значительно большие возможности варьирования площади проходного сечения межтрубного теплоносителя представляют конструкции, в которых трубы установлены поперёк корпуса.

Теплообменник состоит из одной или нескольких одинаковых теплопередающих секций (модулей). Варьируя размеры кожуха, толщину обечайки, число секций и способ их коллектирования, можно получить аппараты для широкого спектра расходов, давлений и физических свойств охлаждаемых газов с конфигурацией, близкой к оптимальной. Это позволяет несколькими унифицированными модулями закрыть практически всю область параметров газоводяных охладителей КУ, в которой кожухотрубные аппараты могут конкурировать с пластинчато-ребристыми. Существенным достоинством газоохладителей с поперечным расположением труб является возможность их компановки в одном корпусе с буферными ёмкостями и влагомаслоотделителями. Это отвечает современным тенденциям создания многоблочных конструкций. Последнее важное преимущество такой конструкции - возможность простой и эффективной чистки водяного тракта.

На прокачку охлаждаемого газа и хладагента в газоохладителях компрессоров расходуется от 3 до 10 % мощности, потребляемой компрессорной установкой. Причём она тем больше, чем больше скорости теплообменивающихся сред. Снижение скоростей приводит к росту габаритных размеров и массы аппаратуры. Поэтому в процессе проектирования стараются назначать такие скорости, чтобы достичь уровня оптимальных приведенных затрат. Низкая удельная металлоёмкость и высокая компактность ПРТ позволяет назначать в них скорости ниже, чем в аппаратах традиционных конструкций и таким образом добиваться снижения приведенных затрат. Помимо этого, применение компактной теплопередающей поверхности позволяет при тех же и даже меньших размерах газоохладителей компрессоров получить более глубокое охлаждение [1].

Механическая чистка ПРТ от загрязнений невозможна из-за большого числа каналов малого эквивалентного диаметра, образованных тонкими стенками. Это делает нецелесообразным их использование в открытых водооборотных системах. Вместе с этим это же обстоятельство позволяет упростить конструкцию ПРТ заменой съёмных коллекторов ПРТ приварными. Очистка поверхностей в таких конструкциях от масляного нагара и загрязнений производится с помощью щелочных растворов.

Таким образом, в газоводяных охладителях низкого и среднего давления открытых водооборотных систем охлаждения компрессоров предпочтение следует отдать кожухотрубным аппаратам с поперечным расположением труб с наружным оребрением при внутритрубном течении воды и межтрубном течении газа. В системах непосредственного воздушного охлаждения компрессоров и в закрытых системах с промежуточным теплоносителем в качестве охладителей на низкое и среднее давление газа наилучшие показатели имеют пластинчато-ребристые теплообменники.

3.3 Газоохладители высокого давления

Известны следующие типы газоводяных охладителей высокого давления:

· кожухотрубные;

· змеевиковые;

· аппараты типа «труба в трубе».

Кожухотрубные теплообменники высокого давления (Р=40МПа) наиболее целесообразно применять в КУ большой производительности.

В таких аппаратах газ течёт внутри гладких стальных теплопередающих труб, которые приварены к массивным трубным решёткам. Охлаждающая вода подаётся в межтрубное пространство. Необходимый режим течения воды обеспечивается поперечными перегородками, насаженными на теплопередающие трубы.

Доступ к наружным поверхностям труб для очистки их от накипи обеспечивается при демонтаже наружного корпуса.

В КУ малых производите л ьностей применяются змеевиковые охладители. Основное преимущество змеевиковых теплообменников - отсутствие трубных решёток. При этом, однако, вследствие большой протяжённости газового тракта возрастают гидравлические потери. Поэтому змеевиковые газоохладители используются лишь в ступенях высокого давления, где относительные гидравлические потери ниже, чем в ступенях низкого давления. Другим недостатком змеевиковых охладителей является сложность организации течения охлаждающего теплоносителя (большинство змеевиковых аппаратов водяные), поскольку обычные перегородки здесь установить весьма сложно. Поэтому, как правило, змеевиковые газоохладители используют в комбинированных конструкциях совместно с обычными кожухотрубными теплообменниками ступеней низкого давления.

Наибольшее распространение в качестве газоводяных охладителей ступеней высокого давления получили аппараты типа «труба в трубе». Газоохладители этого типа выполняются в виде нескольких параллельных секций, соединённых на входе и выходе общими коллекторами. Из соображений прочности охлаждаемый газ течёт по внутренней трубе, а охлаждающая вода - в зазоре между внутренней и наружной трубой. Соседние трубы соединяются между собой съёмными калачами. Основное преимущество таких теплообменников - возможность разборки и чистки. Основной недостаток - большие размеры и металлоёмкость.

4. РАСЧЕТ СИСТЕМЫ ОХЛАЖДЕНИЯ КОМПРЕССОРНОЙ

УСТАНОВКИ

4.1 Технические характеристики компрессора

Компрессор К-250-61-5 предназначен для сжатия и подачи воздуха промышленного назначения по ГОСТ 23467-69 шестиступенчатый трёхсекционный [2]. Система смазки подшипников и муфт - принудительно-циркуляционная.

Смазочное масло Т-30 (ГОСТ 32-74), заменители Т-22 (ГОСТ 32-74), Тп-22 и Тп-30 (ГОСТ 9972-74).

Приводом компрессора служит электродвигатель СТД-3150-23УХЛЧ мощностью 1575 кВт, напряжением 6 и 10 кВ. В агрегате используется повышающий редуктор типа РЦОТ-350-2,55-1 к.

|

Объёмная производительность при 20°С и 0,1013 МПа, м3/мин |

254 |

| Массовая производительность, кг/мин | 305 |

| Конечное давление (абсолютное), МПа | 0,9 |

| Температура воздуха на выходе из нагнетательного патрубка, °С | 135 |

| Начальное абсолютное давление, МПа | 0,09807 |

| Начальная температура, °С | 20 |

Степень сжатия:

| в первой ступени компрессора | 2,57 |

| во второй ступени компрессора | 2,04 |

| в третьей ступени компрессора | 1,73 |

| Относительная влажность, % | 50 |

|

Плотность воздуха при начальных условиях, кг/м3 |

1,199 |

| Температура охлаждающей воды, °С | 20 |

|

Расход охлаждающей воды на концевой и промежуточный воздухоохладители, маслоохладитель и воздухоохладитель электродвигателя, м3/ч |

312 |

Масса, т:

|

компрессора в объёме поставки без главного электродвигателя и щитов автоматики |

29 |

| главного электродвигателя | 12,3 |

| редуктора | 2,4 |

| воздухоохладителя концевого | 1,3 |

Размеры, м:

|

высота компрессорной установки |

4,96 |

|

длина компрессорной установки |

14,17 |

|

ширина компрессорной установки |

6,38 |

|

высота подвального помещения |

3,8 |

|

минимальная высота подъёма крюка крана от уровня пола машинного зала |

3,5 |

|

частота вращения ротора, мин-1 |

7625 |

|

изотермный КПД |

0,65 |

|

потребная мощность, кВт |

1500 |

4.2 Расчёт технологической схемы КУ

Первым этапом расчёта технологической схемы компрессорной станции является выбор ступеней компрессора и числа промежуточных охладителей. При увеличении числа охладителей затраты энергии на сжатие воздуха уменьшаются, но при большом числе ступеней охлаждения значительно возрастают аэродинамические потери в них, а следовательно будут расти и затраты энергии на сжатие.

Поэтому с учётом затрат на сооружение охладителей и их эксплуатацию, принято устанавливать следующее число промежуточных охладителей у ЦК:

·

конечная степень

сжатия ![]() =7,5-12

=7,5-12

· число промежуточных охладителей - 2

На выбор вида газоохладителей влияет ряд факторов:

- диапазон производительности КУ;

- вид и параметры сжимаемого газа;

- вид системы охлаждения.

Межсекционные охладители входят в комплект поставки КУ. В качестве концевого для К-250-61-5 выбирают воздухоохладитель типа ВОК-79.2.

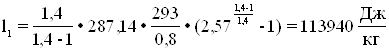

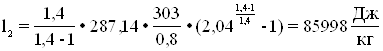

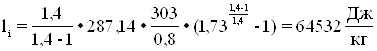

1. Из п.4.1. степень сжатия в соответствующих ступенях компрессора:

![]() 2.Зная степень сжатия в каждой

ступени компрессора, необходимо под считать работу сжатия воздуха в каждой

ступени компрессора и конечную температуру воздуха за ступенями.

2.Зная степень сжатия в каждой

ступени компрессора, необходимо под считать работу сжатия воздуха в каждой

ступени компрессора и конечную температуру воздуха за ступенями.

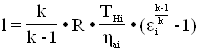

Работу адиабатического сжатия в любой ступени многоступенчатого компрессора можно найти

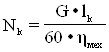

, (4.1)

, (4.1)

где k = 1,4 - показатель адиабаты для воздуха; R=287,14 Дж/кг-К — газовая постоянная;

![]() = 0,75 – 0,9 -

адиабатический КПД;

= 0,75 – 0,9 -

адиабатический КПД; ![]() - температура

воздуха на входе в i-ю ступень

компрессора.

- температура

воздуха на входе в i-ю ступень

компрессора.

Полная удельная работа сжатия

![]() (4.2)

(4.2)

lk = 113940+85998+64532=264470 Дж/кг

Мощность компрессора

, (4.3)

, (4.3)

где G — массовый расход воздуха, кг/мин

![]() , кг/мин.

, кг/мин.

![]() 0,97 - 0,98 - механический КПД.

0,97 - 0,98 - механический КПД.

![]() кВт

кВт

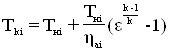

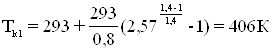

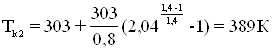

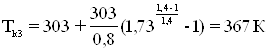

Температура воздуха после ступени компрессора

(4.4)

(4.4)

Количество тепла отданное в промежуточном охладителе можно определить, зная температуру воздуха перед и после охладителя

![]() , (4.5)

, (4.5)

где ![]() = 1.007 кДж/кгК -

теплоёмкость воздуха,

= 1.007 кДж/кгК -

теплоёмкость воздуха, ![]() = 5.08 кг/с -

расход воздуха через компрессор.

= 5.08 кг/с -

расход воздуха через компрессор.

![]()

![]()

![]()

Аналогично произведён расчёт при различной температуре окружающей среды. Результаты расчёта сведены в таблицу 4.1.

Таблица 4.1. Результаты расчёта схемы компрессора при различной

температуре окружающей среды

|

to.c.,°C |

Твх.к. i, К |

Твых.к. i, К |

Lk, Дж/кг |

Nk, кВт |

Qi, кДж/с |

| 288 | 399 | 567 | |||

| 15 | 298 | 382 | 260042 | 1363 | 429 |

| 298 | 361 | 322 | |||

| 293 | 406 | 578 | |||

| 20 | 303 | 389 | 264470 | 1386 | 439 |

| 303 | 367 | 327 | |||

| 298 | 413 | 588 | |||

| 25 | 308 | 395 | 268890 | 1409 | 445 |

| 308 | 373 | 332 | |||

| 303 | 420 | 598 | |||

| 30 | 313 | 401 | 273327 | 1432 | 450 |

| 313 | 379 | 337 |

Графически изменение температуры воздуха на выходе из ступени компрессора при изменении температуры окружающей среды показано на рис. 4.1.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |