| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Технологія виробництва медичного скла

Витрати тепла на охолодження електродів:

Qе = m s,

де m – питомі тепловитрати з 1 см2 електродів (35 кДж/см2); s – площа поверхні електрода, см2.

s = 2 р r (r + h),

де r – діаметр електрода (5 см); h – довжина електрода (70 см).

s = 2 · 3,14 · 2,5 (2,5 + 70) = 1138,3 см2

Q6 = 35 · 1138,3 = 39840,5 кДж

Разом витрати:

Q = 13291,2 + 1773,5 + 259 + 1017 + 2914 + 39840,5 = 59095,2 кДж

Необхідна потужність:

Р = Q К / 860,

де К – коефіцієнт запасу (приймаємо рівним 1,1).

Р = 59095,2 · 1,1 / 860 = 75,6 кВт

ККД печі:

N = (Gcт Qс / У Q) 100%,

де Gcт – продуктивність печі, т/доб.; Qс – витрати тепла на склоутворення; У Q – сума всіх витрат тепла.

N = (0,712 · 13291,2) / 59095,2 · 100% = 46,02%.

3.12 Автоматична виробка виробів

Автоматична виробка виробіввиконується на полуавтоматах FA36S лініях LA-502. Склодрот вручну подається в полуавтомат формовки, автоматично завантажується в патрони машини та проходить стадіі формування

- формування розтяжки;

- формування стебелю ампули

- формування пульки;

- формування дна;

- Формування пульпі ті її розрив

Потім ампули автоматично пересуваються на лінію обробки LA-502, де воні проходять етапи калібровки стебелю та пульки, термоудар для видалення техотходу, оплавку країв та автоматичну упаковку в металеві решітки.

3.13 Випал виробів

Під час формування виробів та їх охолодження, між поверхневими та внутрішніми шарами, виникає різниця температур, яка пов’язана з низькою теплопровідністю скла. В результаті нерівномірного охолодження внутрішніх та зовнішніх шарів скла, в склі виникають напруження стискування та розтягнення. Швидкість зникнення напруження прямопропорційна текучості та зворотньопропорційна в’язкості середовища.

Після повного охолодження скла, тобто, коли температура по всьому об’єму стане однаковою, напруження, які виникають під час охолодження, або зникають, або залишаються. Перше спостерігається коли процес швидкого охолодження протікає при температурах, що виключають в’язкі деформації. Другий випадок пов’язаний з в’язкими змінами форми скла і дуже розповсюджений під час отримання загартованого або відпаленого скла.

Залишкові внутрішні напруження в склі тим більші, чим більше швидкість охолодження, чим товща стінка виробу і чим вища температура, від якої починається охолодження.

Якщо швидко охолоджувати позбавлене напружень скло, починаючи від температур, при яких воно набуває крихкості, тобто, якщо його в’язкість дорівнює 1013 – 1014 Па · с, то незалежно від того, яку швидкість охолодження використано, залишкові напруження в склі вже не виникатимуть.

Відпал скловиробів проводиться в чотири стадії:

– попередній нагрів або охолодження виробів до вищої температури відпалу;

– витримування виробів при цій температурі;

– повільне охолодження в інтервалі відпалу;

– швидке охолодження виробів до нормальної температури, починаючи від нижчої температури відпалу.

Відпал проводять в печах відпалу по попередньо розрахованому режиму. Від склоформувальної машини до печі відпалу вироби подаються у закритих зверху та з боків конвеєрах. Для запобігання виникнення заторів на поворотах до транспорту та входу в піч підпалу встановлюється розподільник для формування щілин між виробами. Переставник формує паралельні ряди виробів з щілинами між ними в ряду 5 – 30 мм. Такі самі щілини підтримує конвеєр печі відпалу. Вхід та вихід печі теплоізольовані „П-подібною” шторкою. Найбільш зручні, прості та ефективні електричні печі відпалу. Вони мають нагрівальні опори, які розміщуються всередині печі та концентруються на них або інших ділянках печі у відповідності до кривої відпалу.

У виробництві медичної тари найкращими себе виявили циркуляційні печі. Вони характерні тим, що для вирівнювання температури в них створюють перемінний рух повітря по висоті тунелю.

Циркуляційним вентилятором гаряче повітря забирається у верхній частині тунелю і поступає по боковим каналам під конвеєрну стрічку, при цьому воно омиває знизу до гори встановлені на ній вироби. Підігрів циркулюючого повітря здійснюється в бокових каналах за допомогою нагрівачів. Циркуляційні вентилятори забезпечують вирівнювання температури виробів по довжині та ширині відповідних секцій печі.

Для забезпечення заданої температури по довжині тунелю, одночасно з нагрівачами, встановлені охолоджувачі. Для охолодження передбачені вентилятори, які подають зовнішнє повітря у канали, які примикають до нижньої та бокових сторін тієї частини тунелю, що опалюється. Ці вентилятори вмикаються тоді, коли температура у тій чи іншій секції перевищує задану.

Контроль за температурою виконується за допомогою термопар. Також можливим є автоматичне регулювання заданого режиму відпалу.

Для такого типу виробів розраховується окремий режим.

3.14 Контроль якості виробів

Контроль за якістю починається з вхідного контролю сировинних матеріалів. Завезення кожної партії сировини супроводжується відбором проби та передачею її до центральної заводської лабораторії, де видається паспорт на сировину, її відповідність нормам та стандартам. Наступний контроль відбувається після змішування шихти. Вона повинна відповідати всім вимогам – однорідності, відповідності паспорту. На однорідність перевіряється кожен кюбель. Склад шихти перевіряється раз у зміну. Контроль за якістю скломаси здійснюється скловаром шляхом відбору проб перед протоком, а при необхідності, з робочої зони. Контроль проводиться візуально, на провар.

Якість відпалу, яка оцінюється по кількості залишкових внутрішніх напружень та їх розподіленню у виробі, визначає експлуатаційну надійність скляної тари. Поганий відпал приводить до зниження термостійкості та механічної міцності тари, а часто до її довільного руйнування без зовнішнього впливу. Останній етап – перевірка виробів на відсутність або наявність подвійних швів, посічок, плям від змащення форм, зморшок, покованості, потертості, задирок, ріжучих швів, слідів від ножиців, недоформованості шийки виробів. Цей контроль проводиться постійно.

Важливе значення має жорстке дотримання стандартних геометричних розмірів і повної сумісності скляної тари. Дефекти геометричних розмірів, а саме: непаралельність торця відносно площини дна, овальність шийки та корпусу, відхилення вісі шийки від вісі корпусу, відхилення маси від стандарту, зменшення або збільшення ємності виробів, – контролюється раз на зміну. Дефекти вироблення медичної тари визначають її механічну витривалість і термостійкість, величину втрат склотари. Окремі дефекти вироблення можуть бути шкідливими для здоров’я споживача (ріжучі шви, задирки тощо).

Якість виробів може значно погіршитися при транспортуванні, зберіганні і завантажувально-розвантажувальних роботах. Незадовільна упаковка і умови зберігання приводять до появи щербин, відколів, тріщин, потертості. Кількість бракованих виробів прямо залежить від з’ємну скломаси. Зі збільшенням з’єму скломаси підвищується процент браку.

Дефекти скла

На поверхні і у товщі скла не допускаються: звилина, яка відчувається на дотик, прохідні насічки, приливи скла, ріжучі шви і задирки, щербини і відколи, частки закристалізованого скла, стороні включення, які мають навколо себе насічки тріщини або навколо яких можуть виникати при легкому постукуванні по включенням металевим стержнем, відкриті бульбашки та бульбашки, які можна продавити, всіх розмірів, лужні бульбашки, які вкриті зсередини білуватим нальотом, плями змащення форм, що не змиваються, „мошка” у вигляді скупчень.

Дефекти виробки

Не допускаються на зовнішній поверхні виробів різко виражені зморшки, покованість поверхні, потертості, сліди відрізу ножицями і подвійні шви. Поверхня повинна бути гладкою.

Дефекти відпалу

Якість відпалу, яка оцінюється по кількості залишкових внутрішніх напружень та по їх розподілення у виробі, визначає експлуатаційну надійність медичної тари. Поганий відпал приводить до зниження термостійкості і механічної міцності виробів, а часто до їх самовільного руйнування без зовнішнього впливу.

Термостійкість

Флакони повинні витримувати перепади температури, які виникають під час використання. Склотара повинна витримувати перепади температур до 45 – 60 0С.

Хімічна стійкість

Склад медичного скла відноситься по хімічній стійкості до 1-ого гідролітичного класу.

Контролювання якості виробів

Якість тари – це кінцевий результат всього технологічного процесу. Отримання високоякісного продукту знаходиться у прямій залежності від ступеню досконалості всіх стадій виробництва, починаючи від видобутку та обробки сировини, приготування шихти, варіння скломаси і закінчуючи виробленням, відпалом та транспортуванням. Найбільшу небезпеку для виробів становлять остаточні напруження, які можуть зруйнувати їх. Напруження відшукують за допомогою полярископу. На сьогоднішній день найбільш розповсюджений полярископ ПКС – 500.

Пучок світла від електролампи проходить конденсатори та попадає на дзеркало, а потім на поляризатор. Проходячи крізь виріб, що випробовується, плоскополяризоване світло при наявності напружень у виробі розкладається на два промені. Аналізатор приводить коливання цих променів в одну площину, і в результаті виникає інтерференція світла. Аналізатор дозволяє побачити колір, яскравість та різкість інтерференційної картинки, яка залежить від кількості і розподілення напружень у готовому виробі.

Інтерференційна кольорова картина у виробі змінюється в залежності від різниці ходу променів.

По цим кольорам можна робити висновки про якість відпалу: добрий відпал – рівномірне фіолетово-червоне поле зору; задовільний відпал – червоно-жовтогарячий та синій кольори; про поганий відпал свідчать блакитний, зелений та жовтий кольори.

3.15 Пакування готових виробів

Медичну тару упаковують різноманітними способами: в ящики, контейнери тощо, але найбільш раціональним є спосіб упакування в коробки з картону на піддонах.

В цьому випадку дуже спрощується процедура пакування, виникає можливість використовувати електричні навантажувачі, крім того, забезпечується достатня чистота виробів.

3.16 Внутрішньозаводське транспортування готових виробів

Внутрішньозаводське транспортування готових виробів виконується за допомогою конвеєрів, ліфтів та електричних вилочних навантажувачів. На території цеху працює 4 – 5 вилочних навантажувачів, які виконують доставку піддонів до ліфтів, і далі перевозять до складських приміщень.

3.17 Складування готових виробів

Складування готових виробів виконується за допомогою вилочних навантажувачів. Коробки з ампулами ставлять в декілька ярусів на піддони.

3.18 Автоматизація роботи скловарної печі

Розроблена функціональна схема автоматизації виробництва скла, яка дозволяє знизити витрати, отримати продукцію заданої якості, поліпшити умови праці. Для автоматизації використані сучасні прилади та регулятори, які дозволяють перетворювати вимірювальні параметри в уніфікований сигнал в межах 0,20 мА.

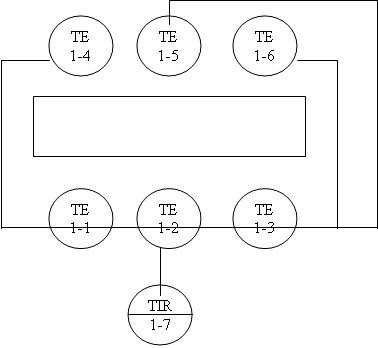

Контур контролю температури

Температуру вимірюють за допомогою термопари ТПП-0679-01. Показники з датчиків термопар поступають на багатоканальний другорядний пристрій КСП-4-209, який показує та реєструє значення температури.

Температура скломаси вимірюється за допомогою термопари ТХА-1172П. Чутливий елемент являє собою два термопровода, зварених між собою на робочому кінці у термопару та ізольований по всій довжині за допомогою

Рис. 5 Схема контуру температури

Термічної плитки (трубки). Ізольований чутливий елемент поміщають у захисну апаратуру, в комплект якої входить водозахисна головка з колодкою затискувачів. Сигнал ЕДС з термопари поступає на багатоканальний другорядний пристрій КСП-4-209 де і реєструється.

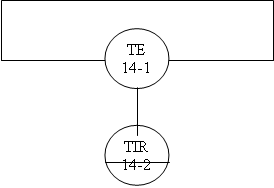

Рис. 6 Схема контролю температури

Контур керування електродвигуна

В сучасному виробництві не можливо обійтися без електродвигуна, тому необхідно контролювати його роботу. Це відбувається за допомогою пускача ПБР, сигнал з якого передається на кнопку керування КК-1.

|

||||||||||

Рис. 7 Контур керування електродвигуна

Контур контролю рівня скломаси у печі

В якості вимірювального пристрою використовуємо поплавковий рівнемір, який являє собою водоохолоджувальну гирю, яка одним кінцем входить у піч, що опирається на шамотне тіло, яке плаває на поверхні скломаси. На іншому кінці підвішується датчик. Сигнал вимірюється та реалізується другорядним пристроєм ПВ 10-1 Е, установлений в станції управління. Пневматичний регулятор ПР 10,3. В якості регулюємого органу служить клапан.

Рис. 8 Контур контролю рівня скломаси

Контроль газового режиму скловарних печей

Головними параметрами газового режиму печі є тиск газів в пічному просторі і хімічний склад газового середовища. Тиск газів в пічному просторі повинен бути слабо позитивний (на рівні дзеркала). Високий тиск газів в печі викликає прогари у кладці печі, погіршує видалення газів зі скломаси. Від’ємний тиск у печі відкликає підсмоктування в піч холодного повітря, місцеве охолодження скломаси і зміну температури у печі.

Аналіз газів на вміст кисню за допомогою приладу КМ-9100 виконує робітник КВПіА.

Таблиця 3.18.4.1 – Специфікація пристроїв

| № | Найменування | Тип | Примітка |

| 1 | 2 | 3 | 4 |

| 8 – 1 | Датчик (FE) | ДК-10 | |

| 9 – 1 | |||

| 10 – 1 | |||

| 11 – 1 | |||

| 12 – 1 | |||

| 13 – 1 | |||

| 14 – 1 | |||

| 5 – 5 | Клапан з пневмо-приводом | 244,41 Ж | |

| 8 – 5 | |||

| 9 – 5 | |||

| 10 – 5 | |||

| 11 – 5 | |||

| 12 – 5 | |||

| 13 – 5 | |||

| 1 – 7 | Термопара (ТЕ) | ТХА 1172 П | |

| 3 – 7 | |||

| 6 – 3 | |||

| 7 – 1 | |||

| 14 – 1 | |||

| 15 – 1 | |||

| 7 – 2 | Другорядний при-лад (TIR) | КСП-4-209 | |

| 14 – 2 | |||

| 15 – 5 | |||

| 1, 1 – 1,6 | Термопара (ТЕ) | ТПП-0679 | |

| 3,1 – 3,6 | |||

| 6,1 – 6,2 | |||

| 5 – 1 | Рівнемір поплавковий (LE) | УДУ 10 | |

| 2 – 1 | Манометр (PISA) | ЭКМ 1У | |

| 4 – 1 | Магнітний пускач (NS) | ПБР-2М | |

| 4 – 2 | Кнопка керування (NS) | КУ-111 |

Висновки

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |