| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Современные формные пластины для офсетной печати

Система CtP включает в себя три основные составляющие (рис. 7):

—компьютеры, которые обрабатывают цифровые данные и управляют их потоками;

—устройства записи на формные пластины (устройства экспонирования, формовыводные устройства);

—формный материал (формные пластины с различными копировальными слоями, чувствительными к определённым длинам волн) [2].

Рис. 7. Система Computer-to-Plate

Существует много различных типов лазеров, используемых для изготовления печатных форм, они работают в различных частотных диапазонах и обладают различными показателями записи изображения. Все лазеры можно разделить на две основные категории: близкие к инфракрасному спектру термальные лазеры и лазеры видимого спектра излучения. Термальные лазеры экспонируют печатную пластину воздействием тепла, а пластины видимого спектра производят запись воздействием света. Необходимо использовать пластины, специально разработанные для того или иного типа лазеров, иначе правильной регистрации изображения не произойдет; в равной степени это относится и к проявочным процессорам [2].

Типы формных пластин

Основные типы формных пластин для CtP представлены бумажными, полиэфирными и металлическими пластинами.

Это самые дешевые пластины для CtP. Их можно увидеть в маленьких типографиях коммерческой печати, в салонах быстрой печати, для работ с низким разрешением, «грязных», для которых приводка не имеет значения. Тиражеустойчивость, или тиражестойкость таких форм — низкая, обычно менее 10000 оттисков. Разрешающая способность чаще всего не превышает 133 lpi [4].

3.2 Полиэстровые формные пластины

Эти пластины имеют более высокую разрешающую способность, чем бумажные, в то же время они дешевле металлических. Их применяют для работ среднего уровня качества для печати в одну и две краски — а также для четырехкрасочных заказов, — в том случае если цветопередача, приводка и четкость изображения не имеют критического значения.

Формный материал представляет собой полиэстеровую пленку толщиной около 0,15 мм, одна из сторон которой имеет гидрофильные свойства. Эта сторона воспринимает тонер, наносимый лазерным принтером или ксероксом. Участки, не покрытые тонером, в процессе печати удерживают на себе пленку увлажняющего раствора и отталкивают краску, тогда как запечатанные участки, наоборот, ее воспринимают. Поскольку это светочувствительные пластины, их загрузка в экспонирующее устройство выполняется в комнате со специальным освещением, так называемой «темной» или «желтой» комнате. Такие формные пластины доступны в формате до 40 дюймов, или 1000 мм, и толщиной 0,15 и 0,3 мм. Пластины толщиной 0,3 мм являются уже третьим поколением этого типа материалов, имеющим толщину, аналогичную толщине формных пластин на металлической основе для четырех и восьмикрасочных машин.

При установке на формном цилиндре и превышении усилия натяжения может возникнуть растяжение полиэстровой печатной формы. Также растяжение формы часто наблюдается на полноформатных машинах. В настоящий момент возможно использование полиэстровых печатных форм при полноцветной печати. При двух и четырехкрасочной печати чаще наблюдается растяжение бумаги, чем формы. Тиражестойкость полиэстровых форм составляет 20–25 тыс. оттисков. Максимальная линиатура 150–175 lpi.

Однако основное внимание сегодня сосредоточено на производстве металлических СtР-пластин. Фактически такая печатная форма стала сейчас стандартом [5, 11].

3.3 Металлические пластины

Металлические пластины имеют алюминиевую основу; они способны поддерживать самую резкую точку и самый высокий уровень приводки. Существует четыре основных разновидности металлических пластин: галогенидосеребряные пластины, фотополимерные пластины, термальные пластины, а также гибридные.

![]()

![]()

![]()

![]() Цифровые металлические пластины.

Цифровые металлические пластины.

серебросодержащие

фотополимерные

термальные

гибридные

Основными производителями формных пластин для технологии CtP являются компании FujiFilm, Agfa, Дюпонт (DuPont), Kodak Polychrome Graphics, Пресстек (Presstek), Lastra, Митсубиши (Mitsubishi), Крео (Creo) [7].

3.3.1 Серебросодержащие пластины

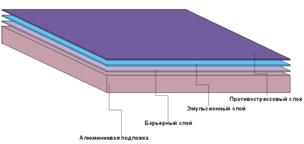

Пластины покрыты светочувствительной эмульсией, содержащей галогениды серебра. Состоят из трёх слоёв: барьерного, эмульсионного и противострессового, нанесённых на алюминиевую основу, подвергнутую предварительно электро-химическому зернению, анодированию и специальной обработке для катализации миграции серебра и обеспечению прочности его закрепления на пластине (рис. 8). Непосредственно на алюминиевой основе находятся также мельчайшие зародыши коллоидального серебра, в ходе последующей обработки восстанавливающиеся до металлического.

Рис. 8. Строение серебросодержащей пластины

Все три водорастворимых слоя наносятся за один цикл. Данная технология нанесения многослойных покрытий очень близка к используемой в производстве фототехнических плёнок, и позволяет оптимизировать свойства пластины за счёт придания каждому слою специфических характеристик. Так, барьерный слой изготавливается из безжелатинового полимера, содержит частицы, способствующие наиболее полному удалению остатков всех слоёв внеэкспонированной области в ходе проявки пластин, что стабилизирует её печатные свойства. Кроме этого, слой содержит светопоглащающие компоненты для минимизации отражения от алюминиевой основы. Эмульсионный слой этих пластин состоит из светочувствительных галогенидов серебра, обеспечивающих высокую спектральную чувствительность материала и скорость экспонирования. Верхний антистрессовый слой служит для защиты эмульсионного слоя. Содержит также специальные полимерные соединения, облегчающие удаление прокладочной бумаги в автоматических системах, и светопоглащающие в определённой зоне спектра компоненты для оптимизации разрешения и условия работы с безопасным освещением.

Серебросодержащие пластины являются очень чувствительными к излучению и простыми в использовании, но недостатком их является низкая тиражестойкость до 350 000 оттисков и вдобавок, согласно закону об охране окружающей среды, требуют процедуры регенерации серебра после их использования [4, 11].

Технические характеристики данного формного материала представлены в таблице 2 приложения 3.

3.3.2 Фотополимерные пластины

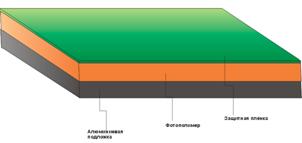

Это пластины с алюминиевой основой и полимерным покрытием (рис. 9), которое придает им исключительную тиражеустойчивость — 200000 и более оттисков. Дополнительный обжиг печатных форм до печати тиража может увеличить срок службы печатной формы до 400 000 — 1 000 000 оттисков. Разрешающая способность печатной формы позволяет работать с линиатурой растра 200 lpi и «стохастикой» от 20 мкм, она выдерживает очень высокие скорости печати. Эти пластины предназначены для экспонирования в устройствах с лазером видимого света – зеленым или фиолетовым.

Рис. 9. Строение фотополимерной пластины

Фотополимерная технология экспонирования предполагает негативный процесс, то есть лазерной засветке подвергаются будущие печатные элементы. Пластины являются промежуточными по чувствительности между термальными и серебросодержащими.

Технические характеристики данного формного материала представлены в таблице 3 приложения 4.

3.3.3 Термальные пластины

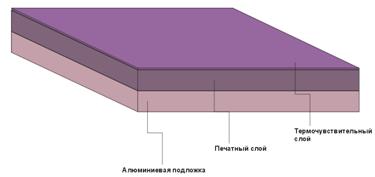

Состоят из трёх слоёв: алюминиевой подложки, печатного слоя и термочувствительного слоя, который имеет толщину менее 1 мкм, т.е. в 100 раз тоньше человеческого волоса (рис. 10).

Рис. 10. Строение термальной пластины

Регистрация изображения на этих пластинах выполняется излучением невидимого спектра, близкого к инфракрасному. При поглощении ИК-энергии поверхность пластины нагревается и образует участки изображения, с которых удаляется защитный слой, — происходит процесс абляции, размывания; это «аблативная» технология. Высокая чувствительность верхнего слоя к ИК-излучению обеспечивает непревзойденную скорость формирования изображений, поскольку для экспонирования пластины лазером требуется малое время. Во время экспонирования, свойства верхнего слоя преобразуются под действием наведенного тепла, поскольку при лазерном облучении температура слоя поднимается до 400˚С, что позволяет назвать процесс термоформированием изображения.

Пластины делятся на три группы (поколения):

—термочувствительные пластины с предварительным нагревом;

—термочувствительные пластины, не требующие предварительного нагрева;

—термочувствительные пластины, не требующие дополнительной обработки после экспонирования.

Термальным пластинам свойственна высокая разрешающая способность, тиражеустойчивость обычно указывается производителями на уровне 200 000 и более оттисков. При дополнительном обжиге некоторые пластины способны выдержать миллионный тираж. Одни разновидности термальных пластин рассчитаны на трехсоставную проявку, другие подвергают предварительному обжигу, который заканчивает процесс записи изображения. Поскольку экспонирование производят при помощи лазеров вне видимого спектра, нет необходимости в затемнении или специальном защитном освещении. При обработке термочувствительных пластин второго поколения исключается трудоемкая стадия предварительного нагрева, требующая временных и энергетических затрат. Благодаря тому, что пластины имеют стойкие к разного рода химическим реагентам печатные элементы, их можно использовать с самыми разными вспомогательными материалами и красками, например, в печатных машинах со спиртовой системой увлажнения и при печати УФ-отверждаемыми красками. Пластины обеспечивают воспроизведение растровой точки в интервале 1 - 99% при линиатуре до 200 lpi, что позволяет использовать их для печати работ, требующих самого высокого качества.

Но, несмотря на эти преимущества, слабой стороной этой технологии является более высокая совокупная стоимость термальных пластин и высокая стоимость термальных экспонирующих устройств по сравнению со светочувствительными системами. Такие пластины требуют оснащения устройства СtР вакуумной установкой для удаления отходов [7, 11].

Технические характеристики данного формного материала представлены в таблицах 4 и 5 приложения 5.

В последнее время одним из вопросов, активно обсуждаемых экспертами в области полиграфических технологий, является применение термочувствительных пластин третьего поколения - не нуждающихся в проявке (беспроцессных) пластин для CtP.

3.3.4 Беспроцессные формные пластины

При сравнении различных технологий CtP обычно сопоставляют характеристики экспонирующих установок и параметры пластин. Об особенностях же обработки экспонированных пластин часто забывают, а иногда и намеренно умалчивают, поскольку этот аналоговый процесс не только портит картину, но и порой требует немалых затрат.

Сущность процесса обработки состоит в визуализации сформированного в процессе экспонирования скрытого изображения и в придании форме требуемых эксплуатационных характеристик. В процессе обработки пластина превращается в печатную форму: ее печатающие элементы приобретают свойства воспринимать краску, а пробельные элементы начинают воспринимать увлажняющий раствор или отталкивать краску (в пластинах для печати без увлажнения).

Обработка экспонированных пластин включает следующие операции:

— предварительная обработка (нагрев и/или промывка водой);

—проявление (в одну или несколько стадий);

—нанесение защитного покрытия;

—сушка;

—дополнительная обработка.

Очевидно, что необходимость обработки экспонированных пластин усложняет, удлиняет и удорожает процесс изготовления печатных форм. Даже, несмотря на то, что современные процессоры работают в автоматическом режиме, процесс проявки является потенциальным источником различных ошибок и возможной причиной снижения качества форм. Продолжительность обработки неодинакова для разных типов пластин, однако в любом случае необходимость обработки увеличивает время изготовления форм.

Затраты на обработку пластин складываются из следующих компонентов:

—стоимость химикатов;

—амортизация оборудования;

—стоимость использования производственных площадей;

—стоимость обслуживания оборудования;

—стоимость электроэнергии;

—стоимость утилизации отработанных растворов [4, 11].

В конце 2005 года канадская консалтинговая компания Джи Зарван Партнёрс (J Zarwan Partners) провела исследование североамериканского рынка для того, чтобы выяснить величину затрат на изготовление форм по технологии CtP. Выяснилось, что обработка увеличивает стоимость печатной формы примерно на 30%. Типографии среднего размера ежегодно тратят от 20 до 35 тыс. долл. на покупку химии, а затраты небольших типографий составляют от 10 до 15 тыс. долл. в год. Суммарные затраты на амортизацию, использование производственных площадей, обслуживание оборудования, электроэнергию и утилизацию растворов примерно равны затратам на покупку химии. Таким образом, обработка экспонированных пластин стоит для североамериканских типографий малых и средних размеров от 20 до 70 тыс. долл. в год. Суммы немалые, и вряд ли при наличии альтернативы химически обрабатываемым пластинам кто-нибудь откажется эти деньги сэкономить.

На Друпе 2004 (Drupa 2004) демонстрировались термальные пластины третьего поколения, беспроцессные. Под действием термального лазера поверхность пластины меняет свои свойства с краскоотталкивающих на красковосприимчивые (либо наоборот), и не нуждаются в дальнейшей обработке. Первые, не нуждающиеся в химической обработке формные материалы, были разработаны на заре технологии CtP, полтора десятка лет назад. В настоящее время разработано два вида таких формных материалов — с термически удаляемыми слоями (термоабляционные) и со слоями, изменяющими фазовое состояние.

Термоабляционные пластины являются многослойными, а пробельные элементы в них формируются на поверхности специального гидрофильного или олиофобного слоя. В процессе экспонирования происходит избирательное термическое удаление специального абсорбирующего ИК-излучение слоя. Существуют как позитивные, так и негативные версии термоабляционных пластин. В негативных пластинах олиофобный слой находится выше олиофильного печатного слоя, и в процессе экспонирования происходит его абляция с будущих печатающих элементов формы. В позитивных пластинах все наоборот: выше находится олиофильный печатный слой, удаляемый в процессе экспонирования с будущих пробельных элементов формы. В процессе экспонирования продукты горения удаляются системой вытяжки, которой должно быть оснащено устройство CtP, а после экспонирования пластина промывается водой.

Основой термоабляционных формных материалов служат алюминиевые пластины или полиэфирные пленки.

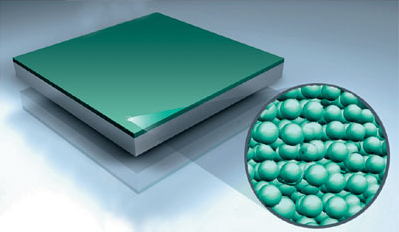

Также появились пластины со слоями, изменяющими фазовое состояние, главное отличие которых - более высокое разрешение слоя (за счет мелких частиц термопластичного полимера). Впервые они были разработаны компанией Agfa. Такие пластины имеют двуслойную структуру: на алюминиевую подложку нанесен слой олеофильного полимера, изменяющего свое фазовое состояние под действием ИК-излучения. Экспонированные частицы полимера сцепляются друг с другом и с алюминиевой основой формы, а неэкспонированный полимер сохраняет с основой лишь слабую связь (рис. 11).

![]()

![]()

![]()

Рис. 11. Строение беспроцессной пластины Azura

Проявка формы производится в специальном процессоре или непосредственно в печатной машине. В первом случае неэкспонированный полимер смывается в процессе гуммирования, а во втором его смачивают накатные валики увлажняющего аппарата, и за несколько оборотов формного цилиндра полимер полностью переносится с формы на приладочные оттиски, после чего может выполняться печать тиража. В этом году компания Agfa объявила о новом усовершенствовании термальных пластин: Азура (Azura), лидирующих на рынке CtP в последние годы. Производительность новых пластин :Azura TS увеличена до 50%. Впервые они будут продемонстрированы публике во время выставки drupa 2008 в Дюссельдорфе.

При создании Azura TS учитывался положительный опыт использования пластин Azura первого поколения. В новых пластинах применяется более чувствительное покрытие, а технология промывки стала проще и эффективнее, что в совокупности обеспечивает повышение производительности при использовании новых пластин в современных CtP. При этом тиражестойкость Azura TS достигает 100 000 отпечатков. Также новые пластины пригодны для вывода FM-растров.

Повышенная контрастность новых пластин облегчит пользователям визуальный контроль качества экспонирования. В пластинах Azura используется эксклюзивная технология Агфа ТермоФьюс ТМ (Agfa ThermoFuseTM), при которой изображение формируется на пластине без применения химических реагентов. Технология базируется на простом решении – вплавлять в губчатую алюминиевую основу резиноподобный материал, из которого образуются печатные элементы. В отличие от обычных термальных пластин Azura TS использует простой процесс промывки, очищающий пластину и закрывающий гуммирующим раствором печатную форму одновременно. Эта технология избавляет от необходимости использования химической проявки. Объем потребляемой жидкости и отходов, таким образом, практически сходит на нет и исчезает необходимость в контроле за химическими процессами.

Год назад еще один новый тип пластин был разработан для СtР с лазерным диодом с излучением в фиолетовом спектре. Если «фиолетовые» устройства СtР станут популярными, производителям техники придется соответствовать запросам рынка. Ожидается, что эти устройства будут обрабатывать фотополимерные формные пластины по тем же принципам, по которым экспонируются традиционные негативные пластины [6, 8].

Однако экспонируемых не нуждающихся в проявке формных материалов на рынке пока представлено немного. Пионером в этой области является компания Presstek, в конце 2003 года запустившая в серийное производство негативную пластину Эпплэйс (Applause). Эта пластина состоит из пяти слоев: алюминиевой основы, полиэфирного слоя, соединяющего основу и олеофильный слой, из алеофильного и гидрофильного слоя и защитного покрытия. После экспонирования без дополнительной обработки Applause может устанавливаться в печатную машину. Максимальная тиражестойкость Applause — 100 тыс. оттисков [6].

3.3.5 Гибридные пластины

Пластины представляют собой комбинацию диффузии серебра и фотополимерную технологию. В них используется обычная серебросодержащая эмульсия, нанесенная поверх фотополимерной эмульсии, применяемой в традиционных пластинах. Изображение на пластине формируется аргоновым или YAG лазером малой мощности по технологии диффузии серебра, на поверхности эмульсии. Затем пластина проходит обработку в две стадии. На первой стадии проходит процесс проявления изображения, аналогичный проявлению фотопленки, только без прозрачной подложки. Вместо этого частички серебра оседают на поверхности фотополимерной эмульсии, нанесенной на металлическую основу. Вторая стадия состоит в формировании изображения на фотополимерном слое стандартным УФ-излучением, а осажденное серебро используется как маска. Эти пластины объединяют достоинства серебросодержащих и фотополимерных пластин и могут воспроизводить точку 1–99%; но печатнотехнические свойства этих пластин такие же, как у традиционных, с тиражестойкостью до 300 тыс. оттисков. Есть некоторые ограничения по применению этих пластин из-за экологических соображений, и процессоры для обработки их сложны и громоздки. Эти процессоры нуждаются в более тщательной очистке, чем процессоры для серебросодержнащих или фотополимерных пластин [4, 8].

4. Формные пластины для офсета без увлажнения

4.1 Пластины для «сухого» офсета

Одна из самых интересных задач, которую поставили перед собой изыскатели в области печати за последние сорок лет, - это возможность обнаружить способ устранения увлажняющего раствора в офсете. Печатать без воды означало бы добиться двух больших преимуществ:

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |