| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Ремонт и монтаж центробежных насосов по перекачке нефти и газа

| Шейка вала | 0,02—0,025 |

| Посадочные места: | |

| под защитные гильзы | 0,02 |

| под рабочие колеса | 0,02—0,04 |

| под полумуфты | 0,02 |

При среднем ремонте выполняют статическую балансировку ротора насоса. Разбирают торцевое уплотнение и замеряют износ трущихся поверхностей. При необходимости перезаливают подшипники скольжения, меняют масло в системе смазки.

Средний ремонт также производится за счет средств эксплуатации.

Капитальный ремонт. Чем качественнее выполняют текущий и средний ремонт, чем выше техническая культура эксплуатации оборудования, тем дольше оно работает без капитального ремонта.

Примерный срок, через который требуется капитальный ремонт центробежных насосов, колеблется в пределах 10 000—25 000 ч. Содержание и объем капитального ремонта устанавливают на основе определения степени износа отдельных деталей. В объем капитального ремонта могут входить следующие работы: полная разборка агрегата, определение дефектов всех деталей, восстановление изношенных деталей до номинальных размеров или замена их новыми, обточка шеек роторов насоса, перезаливка вкладышей подшипников скольжения или замена всех подшипников качения, шлифовка или замена защитных гильз, замена рабочих колес, динамическая балансировка ротора насоса, сборка и обкатка насоса.

Аварийная остановка, если для ее ликвидации требуется полная разборка насоса с заменой отдельных узлов и деталей, относится к капитальному ремонту.

При капитальном ремонте осуществляют также модернизацию оборудования.

Капитальный ремонт выполняют за счет средств, которые специально образуются из ежегодных амортизационных отчислений.

2.2. Ремонт и восстановление основных деталей оборудования насосных станций

Валы. Основными дефектами валов центробежных насосов являются их прогиб, износ шеек, шпоночных канавок и резьбы.

Изогнутые валы можно править термически, механически и термомеханически.

Для термической правки вал устанавливают на две опоры или в патрон токарного станка выпуклостью вверх Участок вала, имеющий наибольший изгиб, закрывают асбестовым листом, в котором имеется окно для нагрева дефектного участка. Размеры окна в зависимости от диаметра вала принимают равными по оси 0,15D, по окружности 0,3D. Нагрев ведется интенсивно с применением горелок № 5 или №6i до температуры 500—5500 С (нагреваемый участок должен принять едва заметный темно-красный цвет). Во время нагрева вал еще больше искривляется. При охлаждении деформация изгиба исчезает. Нагретое место вала закрывают на 15—20 мин асбестом во избежание закалки. После правки вала необходимо произвести отжиг при температуре 350°С.

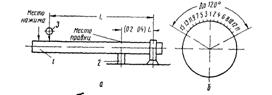

Сущность механической правки заключается в растягивании сжатых волокон металла с вогнутой стороны. Для этого вал устанавливают в центрах токарного станка вогнутостью вверх, а под вал в этом месте подводят деревянную подкладку Порядок нанесения ударов при механической правке вала показан на рис. 5.

Рисунок 5. Механическая правка вала.

а - установка вала при правке наклепом, б - порядок нанесения ударов:

1 - вал, 2 - опора, 3 - индикатор.

При термомеханическом способе вал нагревают до 500—5500 С, при помощи траверс производят нажим и оставляют в таком состоянии в течение 3—4 ч (рис.6).

После правки вал разрешается использовать, если его биение не больше 0,015 мм (т. е. прогиб вала не более 0,0075 мм)

Рисунок 6. Правка вала термомеханическим способом

Сильному износу подвержены шейки валов. Если конусность или эллиптичность шеек валов не превышает 0,04 мм, их можно устранить обточкой на токарном станке и последующей шлифовкой.

Исправление шеек валов этим способом применимо до тех пор, пока их размеры не отличаются на 2—3% от номинальных.

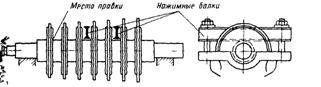

Рисунок 7. Наплавка изношенной шейки вала продольным наложением швов.

Последовательность наплавки: 1—2—3—4— 5—6 и т.д.

Если изменение размеров диаметра шейки превышает 2—3% от первоначального или конусность (эллиптичность) больше 0,04 мм и имеются глубокие царапины, то изношенные участки вала необходимо проточить на глубину повреждений и на эти места наплавить валики.

Чтобы не допустить тепловой деформации (коробления) вала, сварку выполняют по спирали при постоянной скорости вращения вала. При продольном наложении швов окружность делят на четыре части и сварку ведут поочередно через 1800 (рис.7).

Подшипники скольжения. Если при проверке подшипников установлен большой радиальный и торцевый износ баббитовых вкладышей, а также образование в них трещин в отставание баббита от поверхности вкладыша, необходимо вновь залить подшипники.

Степень износа баббита, при которой требуется перезаливка вкладышей, определяют путем измерения толщины его слоя на вкладыше и толщины прокладок между корпусом н крышкой подшипника. Толщину оставшегося слоя баббита проверяют сверлением в местах наибольшего износа.

Если слой баббита менее 1,5 мм, а для двигателей внутреннего сгорания менее 4 мм, перезаливка вкладышей обязательна. При толщине прокладок между корпусом и крышкой подшипника 0,5 мм также требуется перезаливка вкладышей. Толщина прокладок 0,5 мм берется при номинальном радиальном зазоре.

Нормальная величина верхних радиальных зазоров равна (![]() ) диаметра шейки вала. Увеличение

торцевых зазоров в процессе эксплуатации может быть допущено до 1 мм, после

чего необходимо произвести напайку торцов с последующей их пригонкой.

) диаметра шейки вала. Увеличение

торцевых зазоров в процессе эксплуатации может быть допущено до 1 мм, после

чего необходимо произвести напайку торцов с последующей их пригонкой.

Перезаливку вкладышей из-за торцевого износа обычно совмещают с перезаливкой по радиальному износу.

Часто в заливке вкладышей из-за некачественного выполнения работ, при которых был допущен пережог баббита, небрежно выполнено лужение вкладышей, оставлен большой радиальный зазор и т. п., образуются трещины

Трещины в баббите вкладыша не всегда ликвидируют перезаливкой. Если образование трещин не сопровождается отставанием баббита, можно ограничиться хорошей пропайкой их баббитом того же состава, что и основная заливка. При этом необходимо добиться, чтобы пропайка достигла тела вкладыша. При выкрашивании баббита и, следовательно, его отставании перезаливка вкладышей обязательна. Для заливки подшипников применяют баббиты марок Б-82, БН, БТ, Б-6 и Б-16, механические свойства которых приведены в табл.1.

Таблица 1. Механические свойства баббитов

| Показатели | Марки баббитов | |||

| Б-83 | БН | Б-16 | Б-6 | |

|

Плотность, г/см3 |

7,38 | 9,55 | 9,29 | 9,6 |

|

Начало затвердения, 0С |

370 | 400 | 410 | 416 |

|

Конец затвердения, 0С |

240 | 240 | 240 | 232 |

|

Сопротивление сжатию, кгс/мм2 |

38 | 25 | 14,7 | 23 |

| Твердость по Бринеллю | 30 | 29 | 30 | 32 |

|

Сопротивление удару без надреза, кгс/см2 |

0,6 | 0,3 | 0,14 | 0,15 |

Вкладыши перед ремонтом тщательно промывают в керосине и очищают. Для выплавки старого баббита вкладыши нагревают с наружной стороны паяльной лампой. Чтобы очистить вкладыши от окалины, их протравляют в 50%-ном растворе соляной кислоты или 10—15%-ном растворе серной кислоты в течение 10 мин. После травления их промывают горячей водой. Чугунные вкладыши после травления следует кипятить в течение 20 мин в 20—30%-ном растворе щелочи (NaOH или КОН).

Для обезжиривания внутренних поверхностей вкладыши опускают на 5—10 мин в 10%-ный раствор NaOH или КОН при температуре 80—900С, после чего промывают в горячей воде.

Для лучшего сцепления слоя заливаемого баббита с вкладышем внутреннюю поверхность последнего лудят. Лужение можно осуществлять погружением вкладыша в ванну с расплавленной полудой, растиранием третника о нагретый вкладыш или с помощью порошкообразной полуды. В первом случае необходимо еще раз смочить хлористым цинком поверхности вкладыша, закрыть все отверстия асбестом и подогреть вкладыш до 150—200°С. Температура нагрева полуды для третника составляет 320°С, чистого олова — 285°С, баббита (Б-83) — 380°С. В ванне с полудой вкладыш следует держать 3—5 мин. Правильно нанесенная полуда имеет ровный тускло-серебристый цвет. Другая окраска говорит об окислении полуды, качество такого лужения будет низким. В таких случаях лужение следует повторить.

Для лужения растиранием третника вкладыш с тыльной стороны нагревают до 60—70°С. Поверхность, подвергаемую лужению, смачивают соляной кислотой, протирают, проминают горячей водой и вытирают насухо. Затем облужинаемую поверхность смачивают травленой кислотой (НСl), посыпают порошком нашатыря и нагревают вкладыш до 300—320 °С.

Палочкой третника наносят тонкий слой расплавленной полуды, которая должна дать ровную блестящую поверхность.

При лужении порошкообразной полудой применяется порошок, состоящий из третника и нашатыря. Количество нашатыря составляет 1/5 объема порошка.

К моменту окончания лужения баббит должен быть подготовлен к заливке. Его расплавляют в специальных тиглях. Для предотвращения окисления поверхность расплавленного баббита покрывают слоем высушенного древесного угля кусочками 8—10 мм. Толщина слоя угля 2—3 см.

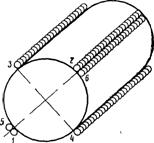

Для каждой марки баббита допускается определенная предельная температура нагрева (табл. 2). Перед заливкой температура вкладыша и формы должна быть 200—250°С. Заливку производят непрерывно (рис.8). Для получения более плотного слоя баббита применяют центробежную заливку (рис. 9).

Таблица 2. Предельная температура нагрева баббита

| Марка баббита | Температура начала плавления, °С |

Рекомендуемая температура заливки, °С |

| Б-83 | 240 | 420—390 |

| БН | 240 | 470—450 |

| Б-6 | 232 | 470—450 |

| Б-16 | 240 | 500—470 |

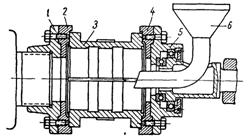

Рисунок 8. Задника вклады-шеи подшипников баббитом.

Перед обточкой обе половинки вкладышей стягивают хомутом. Толщина снимаемого слоя баббита зависит от припуска при заливке. Баббит растачивают на токарном станке. При этом дают некоторый припуск на шабровку (0,15—0,2 мм). Расположение и форму канавок во вкладышах применяют по заводским образцам. При шабровке вкладыша добиваются полного прилегания шеек вала. Плотность прилегания считается удовлетворительной при получении четырех-пяти пятен на участке площадью 1 см2.

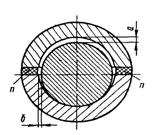

Для нормальной работы между налом и подшипником оставляют зазор, величина которого зависит от диаметра вала. Между верхним вкладышем и валом зазор при диаметрах вала 50—80 мм принимается 0,1—0,16 мм, при диаметрах 80—120 мм — 0,12—0,20 мм, при диаметрах 180—250 мм — 0,2—0,4 мм; боковой зазор между нижним вкладышем и валом должен быть равен половине верхнего зазора (рис. 10).

Муфты. У зубчатых муфт износу подвержены зубья. При ремонте зубьев устраняют вмятины и заусенцы.

У полуэластичных муфт износу подвержены резиновые кольца на пальцах, которые по мере износа заменяют новыми.

Статическая балансировка ротора. Вибрацию центробежного насоса при работе вызывает статическая и динамическая неуравновешенность ротора.

Рисунок 9. Центробежная заливка подшипников.

1 — планшайба, насаженная на шпиндель токарного станка; 2, 4 — диски для зажима вкладыша; 3 — вкладыш подшипника; 5 — камера для радиального и упорного подшипников; 6 — воронки для заливки баббита.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |