| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет и проектирование выпарной установки непрерывного действия для выпаривания водного раствора CuSO4

Тогда

Δt2=Δtп1-Δtст-Δt1=20,08-3,72-2=16,36°С.

Коэффициент теплопередачи от стенки к кипящему раствору для пузырькового кипения в вертикальных кипятильных трубках при условии естественной циркуляции раствора равен:

α2=А∙(q0,6)=780∙(q0,6)∙(λ11,3)∙(ρ10,5)∙(ρп10,06)/((с10,3)∙(σ10,5)∙(гв10,6)∙(ρ00,66)∙(μ10,3))(3.12)

По справочной литературе определяем:

λ1=0,4159 Вт/(м∙К); ρ1=1068 кг/м3; ρп1=1,22 кг/м3; σ1=0,067 Н/м; гв1=2200∙103 Дж/кг; ρ0=0,529 кг/м3; с1=4095 Дж/кг∙К; μ1=0,265∙10-3 Па∙с

Подставив эти значения, получим:

α2=780∙(q0,6)∙0,41591,3∙10680,5∙1,220,06/0,0670,5∙(2200∙103)0,6∙0,5290,66∙

40950,3∙(0,265∙10-3)0,3=7,408∙(6484)0,6=1435 Вт/(м2∙К)

Проверим правильность первого приближения по равенству удельных тепловых нагрузок:

q1=α1∙Δt1=6484∙2=12968 Вт/кв.м

q2=α2∙Δt2=1435∙16,36=2348 Вт/кв.м

q1≠q2

Для второго приближения примем Δt1=5,0 град

Пренебрегая изменением физических свойств конденсата при изменении температуры на 3,0 град, рассчитаем α1 по соотношению:

α1=6484∙(2/5)1/4=5156 Вт/(м2∙К)

Получим:

Δtст=5156∙5∙2,87∙10-4=7,4 град;

Δt2=20,08-5-7,4=7,68 град;

α2=7,408*(5156∙5)0,6=3285 Вт/(м2∙К)

q1=5156∙5=25780 Вт/м2

q2=3285∙7,68=25229 Вт/м2

q1≈q2

Расхождение между тепловыми нагрузками не превышает 3%, следовательно, расчет коэффициентов α1 и α2 на этом можно закончить.

Находим К1:

К1=(1/5156+2,87∙10-4+1/3285)-1=1271 Вт/(м2∙К).

Далее рассчитываем коэффициент передачи для второго корпуса К2.

В первом приближении примем Δt1=4 °С. Тогда:

Δtпл=120. 3-2/2=118.3°С

α1=2,04∙(2210∙103 ∙1133∙0.4265/4∙4∙0.335∙10-3)1/4=5164 Вт/м2К

Δtст=5164∙4∙2,87∙10-4=5,93°С

Δt2=57,01-4-5,93=47,08°С

α2=780∙(q0,6)∙0,43661/3∙11870,5∙0,150,06/0,0960,5∙(2350*103)0,6 0,5290,66 ∙35090,3∙(0,851∙10-3)0,3 = 4,34(388∙4)0,6=1683 Вт/м2∙К

Проверим правильность первого приближения по равенству удельных тепловых нагрузок:

q1=α1∙Δt1=5164∙4=20656 Вт/м2

q2=α2∙Δt2=1683∙47,08=79236 Вт/м2

q1≠q2

Используя вышеописанный метод приближения, найдем:

Δt1=18.65°С

α1=5164∙(4/18,65)1/4=3514 Вт/м2К

Δtст=3514∙18,65∙2,87∙10-4=18,81°С

Δt2=57,01-18,81-18,65=19,55°С

α2=4,34∙(3514∙18,65)0,6=3368 Вт/м2∙К

q1=65536 Вт/м2

q2=65845 Вт/м2

q1≈q2

Определим К2:

К2=(1/3514+2,87*10-4+1/3368)-1=1151 Вт/м2∙К

3.1.7 Распределение полезной разности температур

Полезные разности температур в корпусах установки находим из условия равенства их поверхностей теплопередачи:

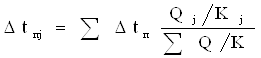

, (3.13)

, (3.13)

где Δtп j, Qj, Kj - соответственно полезная разность температур, тепловая нагрузка, коэффициент теплопередачи для j-го корпуса.

Подставив численные значения, получим:

Δtп 1=77,09∙(6292/1271)/(6292/1271+4080/1151)=44,92 град;

Δtп 2=77,09∙(4080/1151)/(6292/1271+4080/1151) =32.17 град.

Проверим общую полезную разность температур установки:

Σ Δtп=Δtп1 +Δtп2 =44,92+32,17=77,09 °С

Рассчитаем поверхность теплопередачи выпарного аппарата по формуле (3.1):

F1=6292∙103/1271∙44,92=110,2 м2;

F2=4080∙103 /1151∙32.17=110,2 м2.

В последующих приближениях нет необходимости вносить коррективы на изменение конструктивных размеров аппаратов. Сравнение распределенных из условий равенства поверхностей теплопередачи и предварительно рассчитанных значений полезных разностей температур Δtп представлено в табл. 2:

Таблица 2

| Параметры | Корпус | ||

| 1 | 2 | ||

|

Распределенные в 1-ом приближении Δtп, град. |

44,92 | 32.17 | |

|

Предварительно рассчитанные Δtп,град |

20,08 | 57,01 | |

Второе приближение

Как видно, полезные разности температур, рассчитанные из условия равного перепада давления в корпусах и найденные в 1-ом приближении из условия равенства поверхностей теплопередачи в корпусах, существенно различаются. Поэтому необходимо заново перераспределить температуры(давления) между корпусами установки. В основе этого перераспределения температур(давлений) должны быть положены полезные разности температур, найденные из условия равенства поверхностей теплопередачи аппаратов.

3.1.8 Уточненный расчет поверхности теплопередачи

В связи с тем, что существенное изменение давлений по сравнению с рассчитанным в первом приближении происходит только в 1-ом корпусе, во втором приближении принимаем такие же значения Δ', Δ", Δ'" для каждого корпуса, как в первом приближении. Полученные после перераспределения температур(давлений) параметры растворов и паров по корпусам представлены в табл. 3:

Таблица 3

| Параметры | Корпус | |

| 1 | 2 | |

|

Производительность по испаряемой воде, ω, кг/с Концентрация растворов х, % Температура греющего пара в первом корпусе tг1 °С Полезная разность температур Δtп град Температура кипения раствора tк=tг-Δtп °С Температура вторичного пара tвп= tк-(Δ'+ Δ") °С Давление вторичного пара Рвп, МПа Температура греющего пара tг= tвп- Δ'", °С |

1,859 6,4 142,9 44,92 97,98 96,46 0,0893 95,46 |

2,091 19 32,17 88,13 73,26 0,0363 87,13 |

Рассчитаем тепловые нагрузки (в кВт):

Q1=1,03∙[5∙4,14∙(97,98-96,46)+1,859∙(2711-4,19∙97,98)]=4438

Q2=1,03[(5-1,859)∙3,994∙(88,13-96,46)+2,091∙(2585-4,19∙88,13)]=4665

Расчет коэффициентов теплопередачи, выполненный описанным выше методом, приводит к следующим результатам [в Вт/(м2∙К)]:

К1=1223; К2=1089

Распределение полезной разности температур

Δtп 1= 77,09∙(4438/1223)/((4438/1223)+(4665/1089))=45,35 град;

Δtп 2= 77,09∙(4665/1089)/((4438/1223)+(4665/1089)) =31,73 град.

Проверим общую полезную разность температур установки:

Σ Δtп=Δtп1 +Δtп2 =45,36+31,73=77,09 °С

Сравнение полезных разностей температур Δtп, полученных во 2-ом и 1-ом приближении, представлено в табл. 4:

Таблица 4

| Параметры | Корпус | |

| 1 | 2 | |

|

Δtп,во 2-ом приближении, град. |

45,35 | 31,73 |

|

Δtп в 1-м приближении, град. |

44,92 | 32,17 |

Различие между полезными разностями температур по корпусам в 1-ом и 2-ом приближениях не превышает 5%.

Поверхность теплопередачи выпарных аппаратов:

F1=4438000/(1223∙45,35)=102,653 м2

F2=4665000/(1089∙31,73)=102,655 м2

По ГОСТ 11987 - 81 выбираем выпарной аппарат со следующими характеристиками:

Таблица 5

|

Номинальная поверхность теплообмена Р(н),м2. |

125 |

| Диаметр труб d (наружный), мм |

38 |

| Высота труб Н, мм | 4000 |

|

Диаметр греющей камеры dK, мм |

1000 |

|

Диаметр сепаратора dc, мм |

2200 |

|

Диаметр циркуляционной трубы dц, мм |

700 |

|

Общая высота аппарата На, мм |

13500 |

|

Масса аппарата Ма, кг |

11500 |

3.2 Расчет толщины тепловой изоляции

Толщину тепловой изоляции δи находят из равенства удельных тепловых потоков через слой изоляции от поверхности изоляции в окружающую среду:

αв=(tст2-tв)=(λи/δи)∙(tcт1-tcт2), (3.14)

где αв=9,3+0,058∙tст2 - коэффициент теплоотдачи от внешней поверхности изоляционного материала в окружающую среду, Вт/(м2∙К); tст2 - температура изоляции со стороны окружающей среды (воздуха),°С;tст1 - температура изоляции со стороны аппарата; ввиду незначительного термического сопротивления стенки аппарата по сравнению с термическим сопротивлением слоя изоляции tст1 принимаем равной температуре греющего пара tг1 tв - температура изоляции окружающей среды (воздуха),°С; λи - коэффициент теплопроводности изоляционного материала, Вт/(м∙К). Рассчитаем толщину тепловой изоляции: при tcт2=35

αв=9,3+0,058∙35=11,33 Вт/(м2*К).

В качестве материала для тепловой изоляции выберем совелит (85% магнезии+15% асбест), имеющий коэффициент теплопроводности λи=0,09 Вт/(м*К). Тогда при tcт1=142,9 °С, t(возд)=20 °С:

δи=λи∙(tст1-tст2)/(αв∙(tcт2-tвозд)).

δи=0,09∙(142,9-35)/(11,33∙(35-20))=0,057 м.

Примем толщину тепловой изоляции 0,055 м и для второго корпуса тоже.

4. РАСЧЕТ ТЕПЛООБМЕННИКА

4.1 Тепловой баланс

Кожухотрубчатые подогреватели предназначены для конденсации паров в межтрубном пространстве.Рассчитаем необходимую поверхность теплообменника, в трубном пространстве которого нагревается от 25 °С до 98 °С раствор CuSO4. Тепловой поток, принимаемый исходной смесью и, соответственно, отдаваемый насыщенным водяным паром:

Q=Gн∙c1∙(tк-tн), (4.1)

G - массовый расход жидкостной смеси, кг/с, с – средняя теплоемкость, Дж/кг∙с; t – начальная температура раствора, °С; t – конечная температура раствора, °С.

Q=5∙4029∙(98-25)=1531020 Вт

В качестве теплоносителя использовать насыщенный водяной пар с параметрами: t=142,9 °С.

По определенной по уравнению (4.1) тепловой нагрузке определяется расход второго теплоносителя c учётом потерь:

G=1,03∙Q/r (4.2)

где r – теплота конденсации пара.

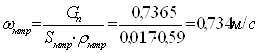

G=1,03∙1531020/2141∙103=0,7365 кг/с

4.2 Определение ориентировочной поверхности теплообмена

Для определения ориентировочной поверхности теплообмена служит формула:

Fop=Q/Kop∙∆tср.лог. (4.3)

Где Кор – ориентировочное значение коэффициента теплопередачи, соответствующее турбулентному течению; ∆tср. лог – среднелогарифмическая разность температур.

∆tср лог=[(tг1-tн1)-(tг1-tк1)]/ln[(tг1-tн1)/(tг1-tк1)] (4.4)

∆tср лог=[(142.9-25) – (142.9-98)]/2.69=76.8 ºC

Fop=1531020/800∙76.8=24.9 м2

4.3 Выбор теплообменника

Примем ориентировочное значение Re=15000 Что соответствует развитому турбулентному режиму течения жидкости в трубах. Такой режим течения возможен в теплообменнике с числом труб, приходящихся на один ход: для труб диаметром dн=20´2 мм.

N/z=4∙G1/p∙d∙Reop∙m1 (4.5)

N/z=4∙5/3,14∙0,016∙15000∙0,000552=48

Из табл.2.3 [2] выбираем теплообменник с близкой поверхностью теплообмена F=31 м2 и длиной труб l= 4 м, число ходов z=2; число труб n= 100, диаметром кожуха Dк=0,4м

В трубное пространство направим подогреваемый раствор, в межтрубное - греющий пар.

4.4 Уточненный расчет поверхности теплопередачи

Для выбора формулы для расчета коэффициента теплоотдачи α1 определим значение критерия Рейнольдса для подогреваемого раствора Re1 по формуле:

Re1=4∙G1/π∙d∙(n/z)*μ1, (4.6)

где d – внутренний диаметр труб теплообменника, м; n- число труб, z- число ходов (см.табл.2.3.[2]).

Re1 =4∙5/(3,14∙0,02∙(100/2)∙0,000552) = 10989.

Значение критерия Прандтля найдем по формуле:

Pr1 = с1∙μ1/λ1 (4.7)

Pr1 = 4029∙0,000552/0,576=5,5.

Так как значение Re1 равно 10989, то значение критерия Нусельта найдем по формуле:

Nu1=0,021∙Re10,8∙Pr10,43∙(Pr1/Prcт1)0,25 (4.8)

Поправкой (Pr1/Prcт1)0,25 принебрегаем т.к. разница температур между жидкостью и стенкой невелика, меньше Δtср.

Nu1=0,021∙10989 0,8∙5,5 0,4= 74,7 Вт/м∙К

Значение коэффициента теплоотдачи α1 определим по формуле:

α1= Nu1∙λ1/d (4.9)

α1= 74,7∙0,4046/0,021 = 1439 Вт/м2∙К

Примем, что значение тепловых проводимостей стенки трубы со стороны пара 11600 Вт/м2∙К со стороны кипящего раствора 2900 Вт/м2∙К.

1/S=1/(1/11600+0,002/25,1+1/2900)=0,00051 Вт/м2∙К.

Найдём число Рейнолдса для газовой фазы:

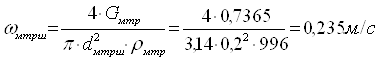

Reг=Gп∙dвн/Sмтр∙∑δ/λ=0,7365∙0,025/0,017∙0,00051=2124 (4.10)

α2=2,04∙ε∙λст∙(ρ∙L n/Gпμ)1/3 = 2,04∙0,7∙25,1∙(0,592∙4∙100/0,7365∙0,001)1/3 =4336

К=1/(1/2124+0,00051+1/4336)= 696,6 Вт/м2∙К.

Тогда требуемая поверхность теплопередачи:

Fтр=Q/(K∙Δtср)= 1531020/76,8∙696,6=28,6 м2.

Из табл. 2.3 [2] выбираем теплообменник с близкой поверхностью теплообмена. Расчёты подтверждают, что выбранный ранее теплообменник является оптимальним.

Запас поверхности:

∆=(31-28,6)∙100/28,6=8,39 % (4.12)

4.5 Определение гидравлического сопротивления теплообменника

А) в трубном пространстве:

Скорость среды в трубах теплообменника:

ωтр = 4∙G1∙z/(3,14∙d2∙n∙ρ 1) (4.13)

ωтр = 4∙ 5∙2/(3,14∙(0,021)2∙100∙1023) =0,28 м/с.

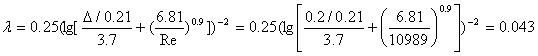

Для определения коэффициента трения λ нужен Re среды. Re= 12800.

Коэффициент трения λ рассчитываем по формуле:

Т.к. диаметр кожуха выбранного теплообменника равен Dk= 600 мм, а число ходов z= 2, то диаметр условного прохода его штуцеров равен dш= 150 мм (см.табл.2.6.[2]).

Скорость потока в штуцерах:

ω ш=4∙Gтр/(3,14∙ ρтр∙d трш2)= 4∙ 5/(3,14∙ 1023∙(0,15)2)= 0,0,277 м/с. (4.14)

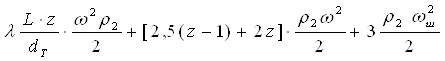

Расчетная формула для определения гидравлического сопротивления в трубном пространстве имеет вид (формула(2.35) [2]):

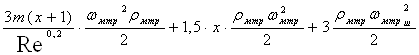

ΔРтр= , (4.15)

, (4.15)

где L-длина труб теплообменника, м.

ΔРтр= 1392 Па.

Б) В межтрубном пространстве:

Число рядов труб, омываемых потоком в межтрубном пространстве:

m≈(n/3)0.5=(100/3)0.5≈6 (4.16)

Число сегментных перегородок х=14 (см. табл. 2.7[2]).

Диаметр штуцеров к кожуху dмтр.ш=0,2 м, скорость потока в штуцерах:

(4.17)

(4.17)

Скорость теплоносителя в межтрубном пространстве ωмтр определяется по формуле:

(4.18)

(4.18)

ΔРмтр= , (4.19)

, (4.19)

ΔРмтр=21234 Па.

5. РАСЧЕТ ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

5.1 Расчет барометрического конденсатора

Для создания вакуума в выпарных установках обычно применяют конденсаторы смешения с барометрической трубой. В качестве охлаждающего агента используют воду, которая подаётся в конденсатор чаще всего при температуре окружающей среды (около 20°С). Смесь охлаждающей воды и конденсата выливается из конденсатора по барометрической трубе. Для поддержания постоянства вакуума в системе из конденсатора с помощью вакуум-насоса откачивают неконденсирующиеся газы.

Необходимо рассчитать расход охлаждающейся воды, основные размеры (диаметр и высоту) барометрического конденсатора и барометрической трубы, производительность вакуум-насоса.

5.1.1 Расход охлаждающей воды

Расход охлаждающей воды gb определяют из теплового баланса конденсатора:

Gв=w2*(Iбк-cв*tк)/(cв*(tк-tн)), (5.1)

где Iбк - энтальпия паров в барометрическом конденсаторе, Дж/кг; tн - начальная температура охлаждающей воды, °С;tк - конечная температура смеси воды и конденсата, °С.

Разность температур между паром и жидкостью на выходе из конденсатора должна быть 3-5 град. Поэтому конечную температуру воды tк на выходе из конденсатора примем на 3 град ниже температуры конденсации паров;

При tбк=47,42°С

tк=tбк-3,0=47,42-3=44,42 °С

Тогда при tн=20 °С

Gв=2,091 (2585∙10З-4,19∙10З∙44,42)/(4,19∙10З∙(44,42-20))=49,09 кг/с

5.1.2 Диаметр конденсатора

Диаметр барометрического конденсатора dбк:

dбк=(4∙w2 /(ρ∙π∙v))0,5, (5.2)

где ρ - плотность паров, кг/куб.м; v - скорость паров, м/с.

При остаточном давлении в конденсаторе порядка 104 Па скорость паров v=15-25 м/с. Тогда при v=20 м/с:

dбк=(4∙2,091/(3,14∙20∙0,067))0,5=1,41м.

По нормалям НИИХИММАШа [12] подбираем конденсатор диаметром, равным расчётному или ближайшему большему. Определяем его основные размеры. Выбираем барометрический конденсатор диаметром dбк=1600 мм.

5.1.3 Высота барометрической трубы

В соответствии с нормалями [12], внутренний диаметр барометрической трубы dбт равен 300 мм. Скорость воды в барометрической трубе

VВ=4*(Gв+w2)/(ρв*π*(dбт2)) (5.3)

VВ=4*(49,09 +2,091)/(1000*3,14*(0,32))=0,724 м/с.

Высота барометрической трубы

Hбт=B/(ρв*g)+(1+Σξ+λ∙(Hбт/dбт)∙(vв2)/(2∙g)+0,5 (5.4)

где В - вакуум в барометрическом конденсаторе, Па; Σξ - сумма коэффициентов местных сопротивлений; λ - коэффициент трения в барометрической трубе; 0,5 - запас высоты на возможное изменение барометрического давления, м.

При Рбк=11000 Па.

В=Ратм-Рбк=98000-11000= 87000 Па

Σξ=ξвх+ξвых=0,5+1,0=1,5

где ξвх, ξвых - коэффициенты местных сопротивлений на входе в трубу и на выходе из нее.

Коэффициент трения λ зависит от режима течения жидкости. Определим режим течения воды в барометрической трубе:

Re=vв*dбт*ρв/μв=0,724 *0,3 *1000/0,574*10-3=402222

Для гладких труб при Re =4022222 λ =0,019

Подставим в (5.4) указанные значения, получим:

Нбт=87000/(1000∙9,81)+(1+1,5+0,019*(Нбт/0,3)∙(0,724 2)/(2∙9,81))+0,5

Отсюда находим Нбт=9,55 м.

5.2 Расчет производительности вакуум-насоса

Производительность вакуум-насоса Gвозд определяется количеством газа (воздуха), который необходимо удалять из барометрического конденсатора:

Gвозд=2,5∙10-5∙(w2 +Gв)+0,01*w2. (5.5)

где 2,5*10-5 - количество газа, выделяющегося из 1кг воды; 0,01 - количество газа, подсасываемого в конденсатор через неплотности, на 1кг паров. Тогда

Gвозд=2,5∙10-5 ∙(2,091+49,09)+0,01∙2,091=0,02219 кг/с

Объемная производительность вакуум-насоса равна:

Vвозд=R∙(273+tвозд)∙Gвозд/(Мвозд∙Рвозд) (5.6)

где R - универсальная газовая постоянная, Дж/ (кмоль*К); Мвозд - молекулярная масса воздуха, кг/моль; tвозд - температура воздуха, °С; Рвозд - парциальное давление сухого воздуха в барометрическом конденсаторе, Па.

Температуру воздуха рассчитывают по уравнению

tвозд=tн+4+0,1∙(tк-tн)=20+4+0,1∙(44,42-20)=26,44 °С

Давление воздуха равно:

Рвозд=Рбк - Рп,

где Рп - даление сухого насыщенного пара (Па) при tвозд=26,44 °С.

Подставив, получим:

Рвозд=0,11∙9,81∙104 -0,035∙9,81∙104=6958 Па

Тогда:

Vвозд=8310∙(273+26,44)∙22,19∙10-3/(29∙6958)=0,274 м3/с= 16,4 м3/мин.

Зная объёмную производительность Vвозд=16,4 и остаточное давление Рбк, по каталогу [13] подбираем вакуум-насос типа ВВН-25 мощностью на валу N=48 кВт.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте был рассмотрен процесс выпаривания и произведены расчеты основного оборудования, а также было подобрано вспомогательное из стандартного. В результате расчетов были получены следующие результаты:

Выпарной аппарат (по ГОСТ 11987-81): номинальная поверхность теплообмена -125 м2; диаметр труб -38мм; высота труб-4м;

теплообменник для нагрева исходной смеси (ГОСТ 15118 - 79): поверхность теплопередачи 31 м2, диаметр кожуха 400мм; число ходов 2; число труб 100, длиной 4м;

барометрический конденсатор: диаметр -1600 мм, высота – 9,55 м;

вакуум-насос: марки ВВН-25: при оптимальных условиях работы: производительность 3,67 м3/мин, остаточное давление - 75 мм. рт. ст, мощность N=48 кВт.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов. Л.: Химия, 1976. - 552 с.

2. ГОСТ 11987-81. Аппараты выпарные трубчатые.

3. Справочник химика. М-Л.: Химия, Т. III, 1962. 1006 с. Т. V, 1966. - 974 с.

4. Каталог УКРНИИХИММАШа, Выпарные аппараты вертикальные трубчатые общего назначения. М.: ЦИНТИХИМНЕФТЕМАШ, 1979. - 38 с.

5. Мищенко К.П., Полторацкий Г.М. Термодинамика и строение водных и неводных растворов электролитов. Изд. 2-е. Л.: Химия, 1976. - 328 с.

6. Воробьева Г.Я. Коррозионная стойкость материалов в агрессивных средах химических производств. Изд. 2-е. М.: Химия, 1975. - 816 с.

7. Касаткин А.Г. Основные процессы и аппараты химической технологии. Изд. 9-е. М.: Химия, 1973. - 750 с.

8. Викторов М.М. Методы вычисления физико-химических величин и прикладные расчеты. Л.: Химия, 1977. - 360 с.

9. Чернышев А.К., Поплавский К.Л., Заичко Н.Д. Сборник номограмм для химико-технологических расчетов. Л.: Химия, 1974, - 200 с.

10. ОСТ 26716-73. Барометрические конденсаторы.

11. Вакуумные насосы. Каталог-справочник. М.: ЦИНТИХИМНЕФТЕМАШ, 1970. - 63 с.

12. Чернобыльский И.И. Выпарные установки. Киев: Изд. Киевского ун-та, 1960. - 262 с.

13. Кичигин М.А., Костенко Г.Н. Теплообменные аппараты и выпарные установки. М.: Госэнерго-издат, 1955. - 392 с.

14. Основные процессы и аппараты химической технологии: Пособие по проектированию. Под ред. Ю.И. Дытнерского. М.: Химия, 1991. - 496 с.