| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет трехкорпусной выпарной установки непрерывного действия

Курсовая работа: Расчет трехкорпусной выпарной установки непрерывного действия

Министерство образования и науки Украины

Национальный Технический Университет

«Харьковский Политехнический Институт»

Кафедра Общей химической технологии, процессов и аппаратов

Курсовой проект

Тема проекта:

Расчет трехкорпусной выпарной установки непрерывного действия

Проектировал студент

Шорин В. В..

гр. Н-48

Руководитель проекта

Новикова Г. С.

Харьков 2010 г.

Введение

Технологическая схема выпарной установки

В химической промышленности для концентрирования растворов нелетучих и мало летучих веществ широко применяется процесс выпаривания. Наиболее целесообразно для этого использовать многокорпусные выпарные установки непрерывного действия (МВУ). МВУ состоят из нескольких корпусов, в которых вторичный пар предыдущего корпуса используется в качестве греющего пара для последующего корпуса. В этих установках первичным паром обогревается только первый корпус. В многокорпусных выпарных установках достигается значительная экономия греющего пара по сравнению с однокорпусными установками той же производительности.

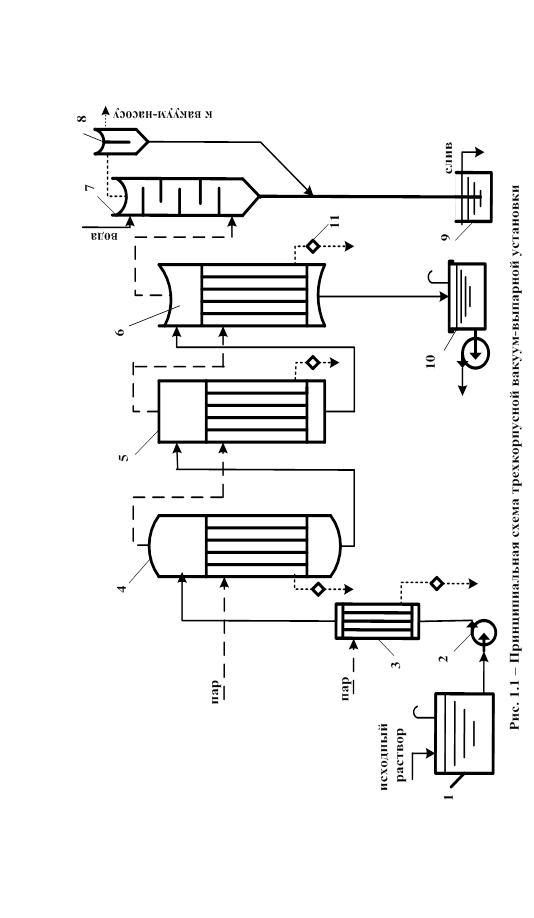

Принципиальная технологическая схема трехкорпусной вакуум-выпарной установки непрерывного действия представлена на рис.1.1.

Исходный раствор подается из емкости 1 центробежным насосом 2 через теплообменник 3 в первый корпус выпарной установки 4. В теплообменнике 3 исходный раствор нагревается до температуры близкой к температуре кипения раствора в первом корпусе выпарной установки.

Первый корпус установки обогревается свежим (первичным) паром. Вторичный пар, образующийся при кипении раствора в первом корпусе, направляется в качестве греющего пара во второй корпус 5; сюда же поступает частично сконцентрированный раствор из первого корпуса. Аналогично упаренный раствор из второго корпуса подается в третий корпус 6 , обогреваемый вторичным паром второго корпуса. Упаренный до конечной концентрации в третьем корпусе готовый продукт поступает из него в емкость 10. По мере прохождения из корпуса в корпус давление и температура пара понижаются, и из последнего (третьего) корпуса пар с низким давлением отводится в барометрический конденсатор смешения 7, в котором при конденсации пара создается вакуум. Раствор и вторичный пар перемещаются из корпуса в корпус самотеком благодаря общему перепаду давления, возникающего в результате избыточного давления в первом корпусе и вакуума в последнем. Воздух и неконденсирующиеся газы, поступающие в установку с охлаждающей водой (в конденсаторе) и через не плотности трубопроводов, отсасываются через ловушку 8 вакуум-насосом.

Смесь охлаждающей воды и конденсата сливается самотеком через барометрическую трубу в бак-гидрозатвор 9.Конденсат греющих паров из выпарных аппаратов и теплообменника выводится с помощью конденсатоотводчиков.

Выбор выпарных аппаратов

Конструкция выпарного аппарата должна удовлетворять ряду общих требований, к числу которых относятся: высокая производительность и интенсивность теплопередачи при возможно меньших объеме аппарата и расходе металла на его изготовление, простота устройства, надежность в эксплуатации, легкость чистки поверхности теплообмена, осмотра и ремонта.

Вместе с тем выбор конструкции и материала выпарного аппарата определяется в каждом конкретном случае физико-химическими свойствами раствора.

Для выпаривания растворов небольшой вязкости (до 8 мПа∙с) без образования кристаллов, чаще всего используют выпарные аппараты с естественной циркуляцией. Высоковязкие и кристаллизующиеся растворы выпаривают в аппаратах с принудительной циркуляцией.

Растворы чувствительные к повышенным температурам рекомендуется выпаривать в роторно-пленочных выпарных аппаратах, а растворы склонные к пенообразованию – в прямоточных аппаратах с восходящей пленкой.

Типы и основные размеры выпарных аппаратов представлены в ГОСТ 11987–81, и каталогах УКРНИИХИММАШа [11,12].

Задание на расчет выпарной установки

Цель расчета выпарной установки – расчет материальных потоков, затрат тепла и энергии, размеров основного аппарата, расчет и выбор вспомогательного оборудования, входящего в технологическую схему установки.

Задание на курсовое проектирование

Рассчитать и

спроектировать трехкорпусную выпарную установку непрерывного действия для

концентрирования водного раствора ![]() по следующим данным:

по следующим данным:

1. Производительность установки по исходному раствору –8000 кг/ч;

2. Концентрация раствора: начальная – 5% масс.; конечная – 15 % масс.;

3. Давление греющего пара –Р=0,4 МПа;

4. Давление в барометрическом конденсаторе –,Р=0,0147 МПа;

5. Раствор подается в первый корпус подогретым до температуры кипения;

6. Схема выпаривания - прямоточная; циркуляция естественная

1. Определение поверхности теплопередачи выпарных аппаратов

Технологический расчёт выпарных аппаратов заключается в определении поверхности теплопередачи. Поверхность теплопередачи выпарного аппарата определяется по основному уравнению теплопередачи

![]() , (1.1)

, (1.1)

где ![]() – поверхность

теплопередачи, м2;

– поверхность

теплопередачи, м2;

![]() – тепловая нагрузка, Вт;

– тепловая нагрузка, Вт;

![]() – коэффициент теплопередачи,

Вт/(м2∙К);

– коэффициент теплопередачи,

Вт/(м2∙К);

![]() – полезная разность

температур, К.

– полезная разность

температур, К.

Для определения тепловых нагрузок, коэффициентов теплопередачи и полезных разностей температур необходимо знать распределение упариваемой воды, концентрации растворов по корпусам и их температуры кипения. Первоначально определим эти величины по материальному балансу, в дальнейшем уточним их по тепловому балансу.

1.1 Расчёт концентраций выпариваемого раствора

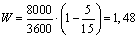

Производительность установки по выпариваемой воде определяем по формуле:

![]() , (1.2)

, (1.2)

где ![]() –

производительность по выпаренной воде, кг/с;

–

производительность по выпаренной воде, кг/с;

![]() – производительность по

исходному раствору, кг/с;

– производительность по

исходному раствору, кг/с;

![]() – соответственно начальная и

конечная концентрация раствора, масс. доли,

– соответственно начальная и

конечная концентрация раствора, масс. доли,

кг/с.

кг/с.

На основании практических данных принимаем, что выпариваемая вода распределяется между корпусами в соотношении

![]()

Тогда:

![]()

![]()

![]()

Проверка:

W1+W2+W3= W=0,45+0,49+0,54=1,76 кг/с.

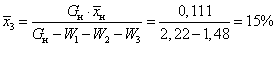

Рассчитываем концентрации растворов в корпусах:

![]()

![]()

Концентрация раствора в

третьем корпусе ![]() соответствует заданной

концентрации упаренного раствора

соответствует заданной

концентрации упаренного раствора ![]() .

.

1.2 Определение температур кипения раствора

Температура кипения

раствора в корпусе ![]() определяется как сумма температур греющего пара последующего корпуса

определяется как сумма температур греющего пара последующего корпуса ![]() и температурных потерь

и температурных потерь

![]() , (1.3)

, (1.3)

где ![]() – соответственно

температурная, гидростатическая и гидравлическая депрессии, К.

– соответственно

температурная, гидростатическая и гидравлическая депрессии, К.

Для определения температур греющего пара примем, что перепад давлений в установке ∆P распределяется между корпусами поровну:

![]() , (1.4)

, (1.4)

где PГ1 – давление греющего пара в первом корпусе, МПа;

Pбк – давление в барометрическом конденсаторе, МПа.

Тогда давление греющих паров, МПа, в корпусах составляет:

PГ1=0,4МПа

PГ2 = PГ1 – ∆P = 0,4 – 0,1284 = 0,2716 МПа

PГ3 = PГ2 – ∆P = 0,2716 – 0,1284 = 0,1432 МПа

Pбк = PГ3 – ∆P = 0,1432 – 0,1284 = 0,0148 МПа

По давлению греющего пара

находим его температуру и теплоту парообразования ![]() (табл. 2.1) по корпусам.

(табл. 2.1) по корпусам.

Таблица 1.1 – Температуры и теплоты парообразования

| Давление, МПа | Температура, ºС | Теплота парообразования, кДж/кг |

|

PГ1=0,4 |

tГ1=143,6 |

rГ1=2139 |

|

PГ2=0,2716 |

tГ2=129,78 |

rГ2=2180 |

|

PГ3=0,1432 |

tГ3=110,4 |

rГ3=2234 |

|

Pбк=0,0148 |

tбк=53,71 |

rбк=2372,3 |

1.2.1 Определение температурных потерь

Температурные потери в

выпарном аппарате обусловлены температурной ![]() , гидростатической

, гидростатической ![]() и гидродинамической

и гидродинамической ![]() депрессиями.

депрессиями.

а) Гидродинамическая

депрессия вызвана потерей давления пара на преодоление гидравлических

сопротивлений трения и местных сопротивлений паропроводов при переходе из

корпуса в корпус. Обычно в расчётах принимают ![]() = 1,0 – 1,5 ºС на

корпус. Примем

= 1,0 – 1,5 ºС на

корпус. Примем ![]() = 1 ºС, тогда

температуры вторичных паров в корпусах равны:

= 1 ºС, тогда

температуры вторичных паров в корпусах равны:

tвп1 = tГ2 + ![]() = 129,78+1=130,78 ºС

= 129,78+1=130,78 ºС

tвп2 = tГ3 + ![]() = 110,4+1=111,4С

= 110,4+1=111,4С

tвп3 = tбк + ![]() =53,71+1=54,71 ºС

=53,71+1=54,71 ºС

Сумма гидродинамических депрессий:

![]() ºС

ºС

По температурам вторичных паров определим их давления и теплоты парообразования (табл. 2.2).

Таблица 1.2 – Давления и теплоты парообразования

|

Температура,ºС |

Давление, МПа |

Теплота парообразования, кДж/кг |

|

tвп1=130,78 |

Pвп1=0,2787 |

rвп1=2177 |

|

tвп2=111,4 |

Pвп2=0,1504 |

rвп2=2230 |

|

tвп3=54,71 |

Pвп3=0,0155 |

rвп3=2367 |

б) Гидростатическая депрессия

![]() обусловливается

наличием гидростатического эффекта, заключающегося в том, что вследствие

гидростатического давления столба жидкости в трубах выпарного аппарата

температура кипения раствора по высоте труб неодинакова. Величина

обусловливается

наличием гидростатического эффекта, заключающегося в том, что вследствие

гидростатического давления столба жидкости в трубах выпарного аппарата

температура кипения раствора по высоте труб неодинакова. Величина ![]() не может быть

точно рассчитана ввиду того, что раствор в трубах находится в движении, причем

величина

не может быть

точно рассчитана ввиду того, что раствор в трубах находится в движении, причем

величина ![]() зависит

от интенсивности циркуляции и изменяющейся плотности парожидкостной эмульсии,

заполняющей большую часть высоты кипятильных труб. Приблизительно расчет

зависит

от интенсивности циркуляции и изменяющейся плотности парожидкостной эмульсии,

заполняющей большую часть высоты кипятильных труб. Приблизительно расчет ![]() возможен на

основе определения температуры кипения в среднем поперечном сечении кипятильных

труб. Величина

возможен на

основе определения температуры кипения в среднем поперечном сечении кипятильных

труб. Величина ![]() определяется как разность

температуры кипения в среднем слое труб

определяется как разность

температуры кипения в среднем слое труб ![]() и температуры вторичного пара (

и температуры вторичного пара (![]() ):

):

![]() (1.5)

(1.5)

Для того, чтобы

определить ![]() нужно

найти давление в среднем слое (Pср) и по этому давлению определить температуру в среднем слое (по таблице

свойств насыщенного водяного пара). Плотность парожидкостной эмульсии в трубах

при пузырьковом режиме кипения принимается равной половине плотности раствора.

Плотность раствора (при 100 °С) определяется в зависимости от концентрации

раствора в корпусе.

нужно

найти давление в среднем слое (Pср) и по этому давлению определить температуру в среднем слое (по таблице

свойств насыщенного водяного пара). Плотность парожидкостной эмульсии в трубах

при пузырьковом режиме кипения принимается равной половине плотности раствора.

Плотность раствора (при 100 °С) определяется в зависимости от концентрации

раствора в корпусе.

Давление в среднем сечении кипятильных труб (в МПа) равно сумме давлений вторичного пара в корпусе и гидростатического давления столба жидкости (∆Pср ) в этом сечении трубы длиной H:

Pср = Pвп + ∆Pср = Pвп +![]()

Для выбора значения H нужно ориентировочно определить поверхность теплопередачи выпарного аппарата. При кипении водных растворов можно принять удельную тепловую нагрузку аппаратов с естественной циркуляцией q = 10000 ÷ 30000 Вт/м2. Примем q = 10000 Вт/м2. Тогда поверхность теплопередачи первого корпуса ориентировочно будет равна:

![]()

По ГОСТ 11987—81 для выпарного аппарата с естественной циркуляцией и вынесенной греющей камерой ближайшая будет поверхность – 63 м2 при диаметре труб 38x2 мм и длине труб Н = 4000 мм.

Давления в среднем слое кипятильных труб корпусов равны:

P1ср = Pвп1 +![]() МПа

МПа

P2ср = Pвп2 +![]() МПа

МПа

P3ср = Pвп3 +![]() МПа

МПа

Этим давлениям соответствуют следующие температуры кипения и теплоты парообразования (табл. 1.3):

Таблица1.3 – Температуры кипения и теплоты парообразования

| Давление, МПа | Температура,ºС | Теплота парообразования, кДж/кг |

|

P1ср = 0,2872 |

t1ср=131,9 |

r1ср=2173,5 |

|

P2ср = 0,1611 |

t2ср=113,4 |

r2ср=2225 |

|

P3ср = 0,0268 |

t3ср=62,3 |

r3ср=2374 |

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |